浅谈线路板图形电镀阻镀成因及解决之道

林伟东 吴荣萱

(深圳市正天伟科技有限公司,广东 深圳 518126)

1 前言

印制电路板主要趋势体现为轻、薄、短、小,其集成密度、层数不断增加,可靠性要求不断加严。特别是孔径的不断变小,孔径也由之前的0.40 mm变小至0.25 mm、0.20 mm,甚至更小。这直接导致在PCB每个制程的难加大很多,如PTH线沉铜效果不佳,电镀线灌孔性不行,显影线、水平线清洗及烘干效果不好等诸如此类的问题层出不穷。在此,引入电镀阻镀这个问题。阻镀,顾名思义就是阻碍板件铜面正常电镀,使铜厚不够或镀铜锡不良等。

2 电镀阻镀的类型

2.1 点状阻镀

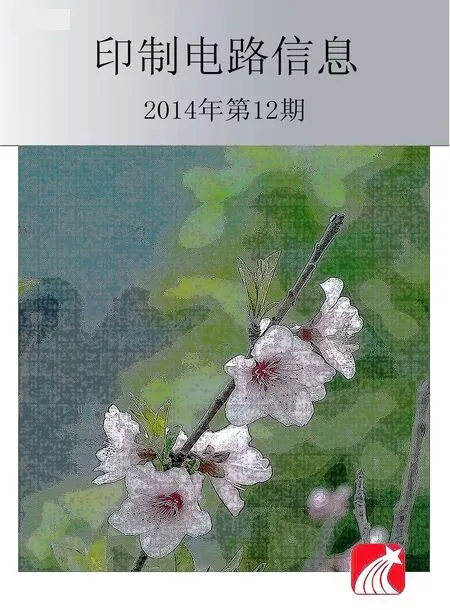

图1为镀完二铜及锡的切片(右侧放大图),点状位基本无镀上二铜,只镀上了锡,所以定义为点状阻镀。

图1 点状阻镀

2.2 孔口处流胶阻镀

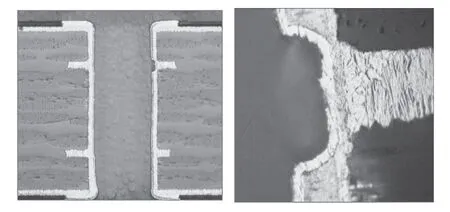

如图2孔破位置断口较整齐,内层铜箔回蚀现象较严重,孔破位置明显为二铜及锡皆未镀上,受蚀刻液攻击所至,两端均有孔破,此为孔口处流胶阻镀。

图2 孔口处流胶阻镀

2.3 二铜渐薄型阻镀

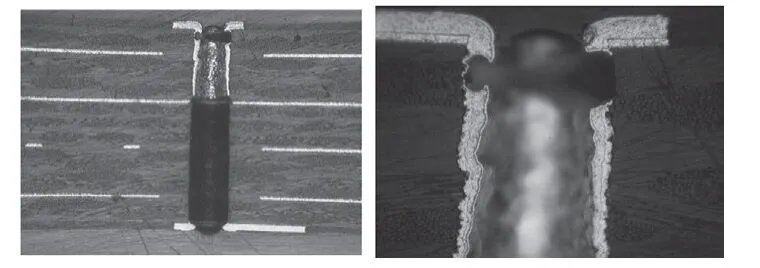

如图3孔内一次铜完整,但二次铜从孔口到孔中心从厚至薄,直至无二次铜的阻镀模式。

图3 二铜渐薄型阻镀

3 验证电镀阻镀的根因

按人机料法环因素分析,影响电镀阻镀的因素有许多,而最主要因素有D/F贴膜后至曝光停留时间长,D/F显影后至PPL电镀停留时间,D/F显影干膜残渣,干膜前处理条件,干膜翻洗不良等。现就这几个因素结合亲身经历的案例进行剖析。

3.1 停留时间的影响

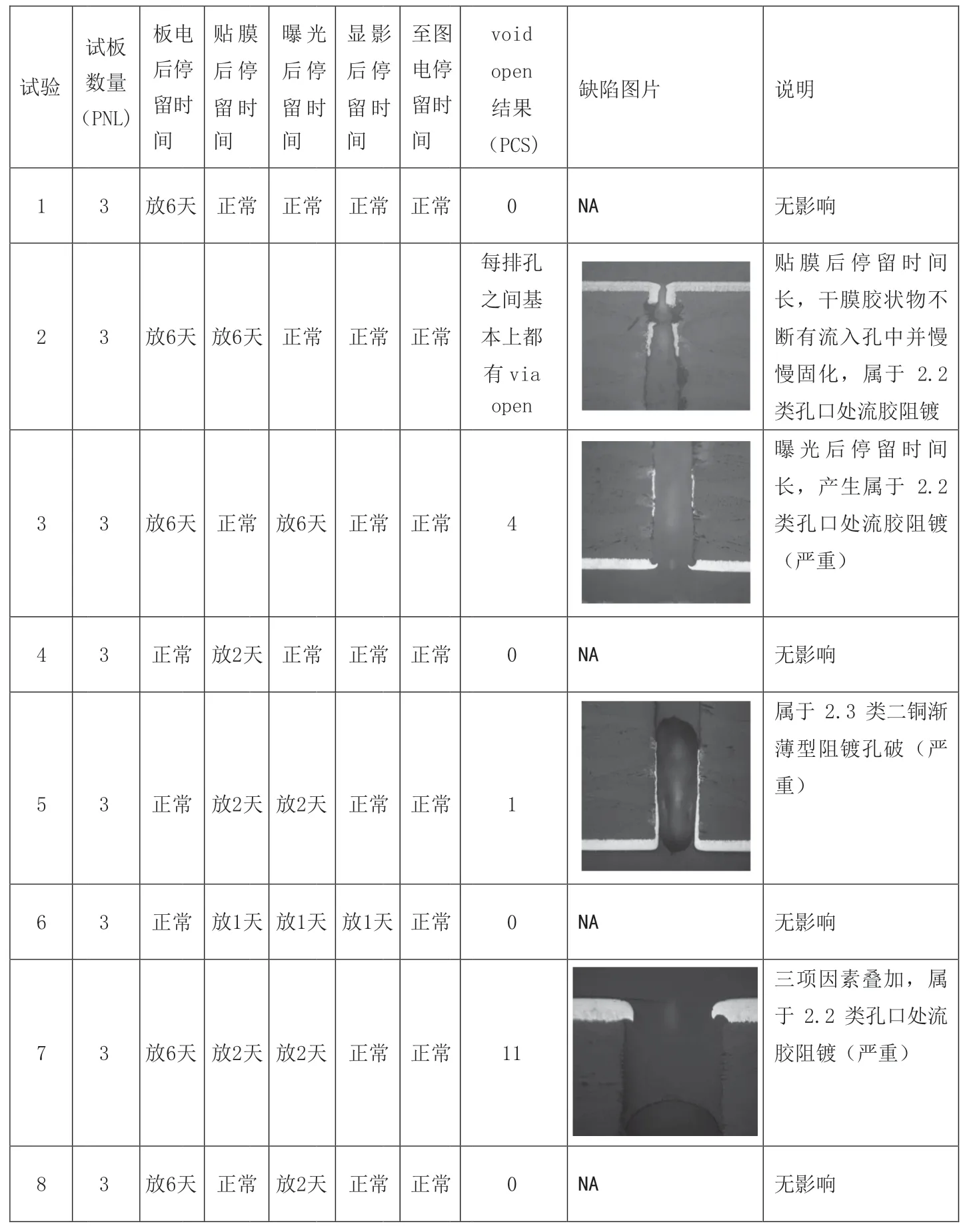

针对板电后,贴干膜后及显影后不同段的停留时间,设计以下DOE试板验证(万孔板:56000孔/PNL,板厚2.4 mm,孔径0.30 mm,厚径比8:1),结果见表1。

表1 万孔板做DOE试板结果

由表可知,对于贴膜后停留时间过长,对电镀阻镀的贡献度最大,其次是曝光后及显影后停留时间过长,都会造成一定比例的电镀阻镀缺陷。原因就是电二铜前孔壁附有一层抗镀物质,只是抗镀物质厚度厚度不一,最终表现出来的孔破缺陷类型有所差异。

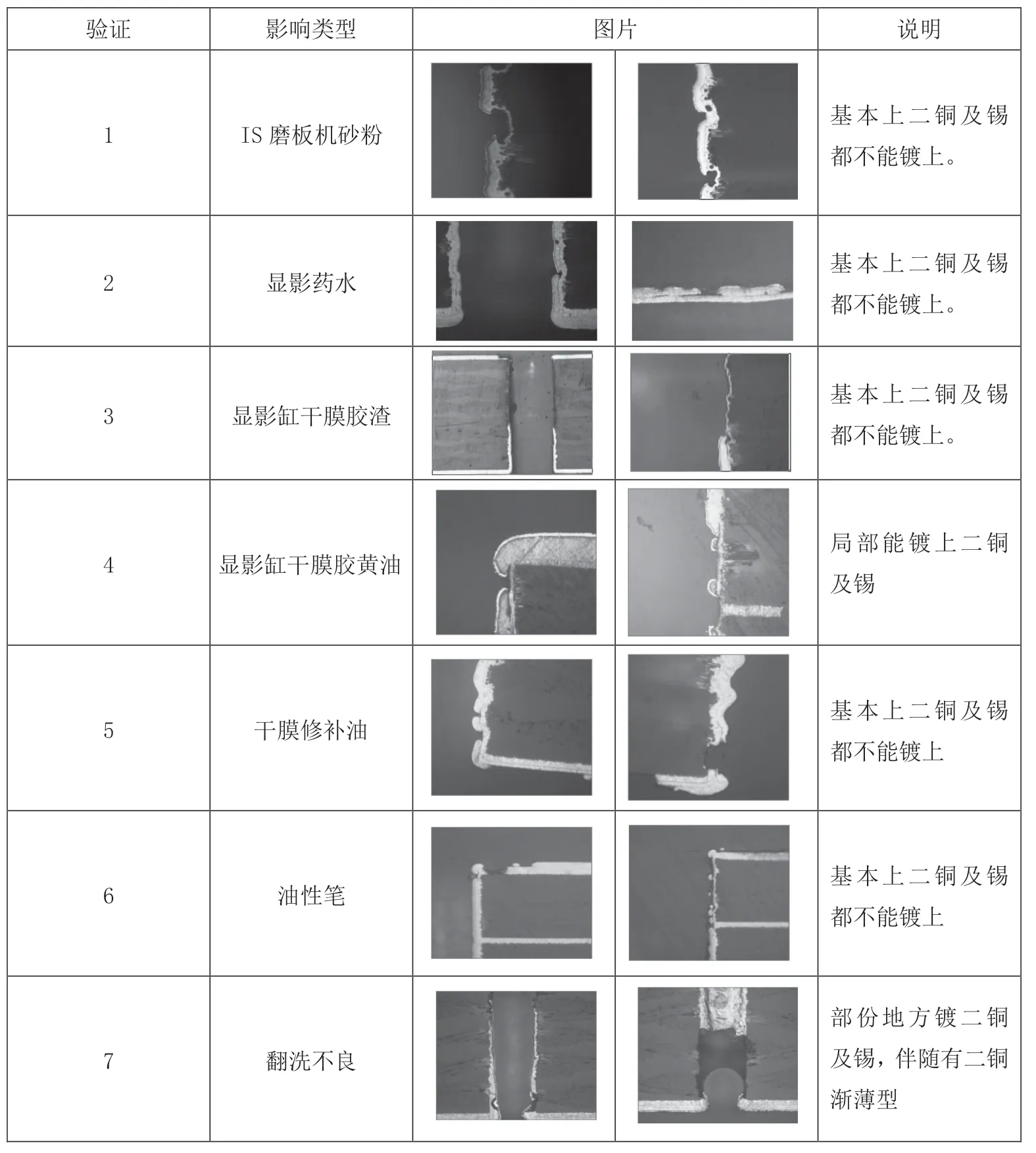

3.2 干膜前处理/显影线/翻洗板的不同条件影响

不同条件的试板,可知显影药水清洗不净,显影缸内胶渣,显影缸内黄油,干膜修补油,翻洗不良等造成的电镀阻镀问题,见表2。

3.3 PCB板设计上的影响(固定区域孔破问题)

在生产过常中曾出现上述类型2.2孔口处流胶阻镀而造成孔破,且一旦发生比例1.6%到3.0%。发生此类孔破板有两个共同点:一是板层数高(八层及以上),二是相对较为固定单元区域。对此也曾查找了很多原因并与同行交流及查阅相关文献[1],提到的原因是:贴膜前固定单元区域板面温度高,因生产板层数高,内层多张大铜面叠加,并且周围透气孔少热散热差; 还有贴膜后板没有冷却就叠在一起,存在干膜继续流胶入孔的可能性。

因为PCB板设计优化问题不见得全部能进行,但生产现场干膜贴膜前后的参数及方法控制,厂家却时很容易进行的。为此,通过调整干膜前处理参数进行优化, 及贴膜板插架放置2 H,以彻底消除此问题。改善后共生产514.63 m2,无干膜流胶型孔破,报废率0%,改善幅度为100%。

表2 不同条件对电镀阻镀的影响结果

4 电镀阻镀解决之道

4.1 干膜、电镀制程的改善

笔者曾在2006年在M公司遇到过上述有点状阻镀及二铜渐薄型阻镀,2013年在S公司遇到固定单元区域孔口流胶阻镀,当时通过相关制程的改善及工艺优化,也已解决上述问题,下面就电镀阻镀问题提出一些改善措施及解决之道。

4.1.1 干膜制程

(1)针对8层及以上PCB板,干膜前处理要相应降低风干温度控制在80±2 ℃,并在前处理后冷却、静置2 h后做再做压膜,以保证高层局部区域不会过热;

(2)针对8层及以上PCB板贴膜后停放2 h再曝光,以防贴膜后散热不良,造成孔口处出现流胶问题;

(3)贴膜后24 h内完成显影;

(4)显影后与喷淋水洗之间增加水刀洗板(水洗压力1 kg/cm2),以便有效保证小孔的清洗效果;

(5)保证显影缸清洁度,每周需用专用清槽剂保养显影缸,确保缸内无菲林渣及黄油残留;

(6)定期测量显影后烘干温度,不能大于60 ℃,原则上是孔内及表面无水珠即可,以防孔内流入抗镀物质;

(7)控制好贴膜后到曝光(12 h),显影后到电镀的停留时间(24 h)。

(8)对于干膜翻洗板,及时安排退洗,同时要到前工序磨披锋线用细刷磨板并过高压及超声流水洗,检查无干膜堵孔后才可进行正常的干膜制程操作。

4.1.2 电镀制程

(1)提高除油缸及微蚀缸浓度及温度至中上限,加强前处理效果;

(2)每6 h检查前处理缸,铜缸震动器震幅务必大于0.30 mm;

(3)在镀铜前酸洗添加0.5 ml/l ~ 1.0 ml/l光剂,增加孔内润湿性;

(4)镀铜前处理缸及水洗缸,每周保养洗缸必须做好,每1~3个月用氢氧化钠及硫酸炸缸一次。

上述两个制程,改善电镀阻镀的作用主要是干膜制程,电镀制程只是辅助。还有些厂家把二铜渐薄型阻镀定性为铜缸深镀能力不够,这就算深镀能力再差,也有65%吧,那孔壁中间二铜铜厚最薄位也应有12 μm以上,而不像二铜渐薄型阻镀型只有1 μm ~ 3 μm,也就是说二铜渐薄型阻镀与深镀能力没关系的。

4.2 电镀阻镀监控方法

为了验证改善措施是否有效,同时考虑到二铜渐薄型在E/T测试的不可探测性,有必要对干贴及电镀工序每月(或者定期)安排一次测试板监控,以保证工序处于受控状态。

设计:板厚2.4 mm,孔径0.30 mm,万孔板厚径比: 8:1孔数 56 000孔/块,

板尺寸:18''×24'' 6块/次。

监控流程:钻孔 - 沉铜/板电/5 μm ~ 7 μm - 干膜制程 - 图形电镀10 μm ~ 20 μm - 碱性蚀刻制程。

通过万孔板测试(Daisy chain test),做切片分析,可以全面掌握干膜、电镀生产线整体是否受控,可以及时进行调整。

5 结论

由于电镀阻镀问题造成的孔破(特别是二铜渐薄型)具有一定的高风险性,有很大机会逃逸E/T的检测而漏失至客户端,所以PCB厂家不得不认真对待。

电镀阻镀的三种类型:点状阻镀、孔口处流胶阻镀、二铜渐薄型阻镀。虽然在表现模式上有差异,但不同电镀阻镀缺陷究其根因都是同样的因素造成。提出了确切可行的干膜制程八点及电镀制程四点改善方法,基本上可以清除电镀阻镀问题。

以上为笔者的过往的经验汇总及心得,仅供业界同行参考。

[1]林秀鑫,薛敏芬. 定位孔缘破孔的研究, 2012秋季国际PCB技术/信息论坛.

[2]刘元华. 一种渐薄型孔内无铜原因分析,印制电路资讯, 2014,1.

——MIYOTA薄型GL/N/M系列机心