有机导电膜孔金属化新工艺应用

叶锦群

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

化学铜工艺是线路板孔金属化非常成熟的主流工艺,但其整个工艺过程在环境方面相对较差。有机导电膜工艺的出现改变了这一切,参观了几家生产4~5万m2的线路板厂,生产现场整洁、舒适、工艺流程简易,为此对其作相关介绍。

1 有机导电膜新工艺

1.1 有机导电膜的含义

它是一款替代化学沉铜的新工艺有机导电膜。以二氧化锰沉积在树脂及玻纤表面充当化学催化剂的作用,在有机酸的环境下通过集合反应所生成的约50~140纳米的导电聚合物。

图1 有机导电膜形成

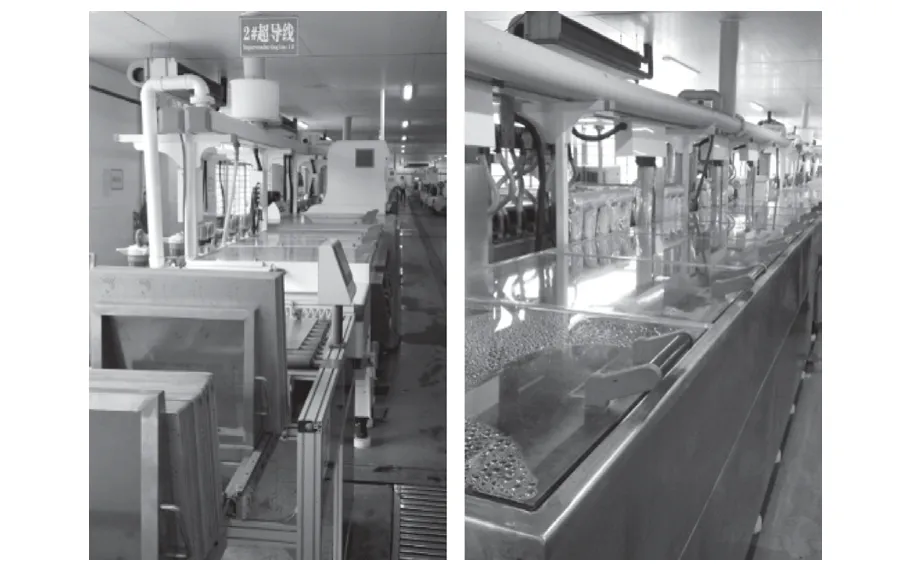

1.2 生产线

有机导电膜工艺流程采用水平生产线作业(图2)。生产线分除胶渣段与有机导电膜生成段,全长67 m,除胶渣段占55 m,有机导电膜段占12 m。

图2 有机导电膜生产线

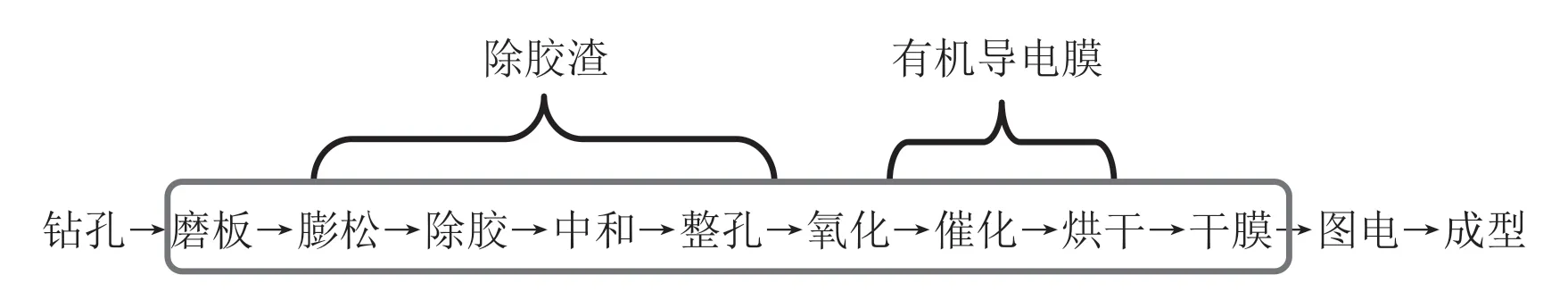

1.3 有机导电膜工艺流程

(1)除胶速率:水平线除胶渣速率可根据板材需要进行调整,实验过程中除胶速率为0.09 mg/min。

(2)上铜速率:≥2.0 mm/min,实测上铜速率:6.8 mm/min ~ 7.4 mm/min。

(3)有机导电膜外观呈黑色,导电率<200 kΩ,实测179 Ω ~ 233 Ω,测试合格。

2 有机导电膜性能试验

(1)灌孔能力,测试板共10 PNL(90pcs),孔径0.25 mm,厚径比8:1。电测无因导电膜造成孔破缺陷,切片分析孔铜厚度0.79 mil ~ 0.97 mil。

(2)孔铜耐热冲击(288 ℃×10 s×3次)测试10 PCS样品,切片分析无孔铜断裂,及孔铜与基材分离等缺陷。

(3)实验板5PNL(30 PCS)干膜后电镀前停放5天,电镀后电测无孔破异常,热冲击无孔铜与基材分离缺陷。

(4)化金试验NPTH,目视检查孔内无上金缺陷。

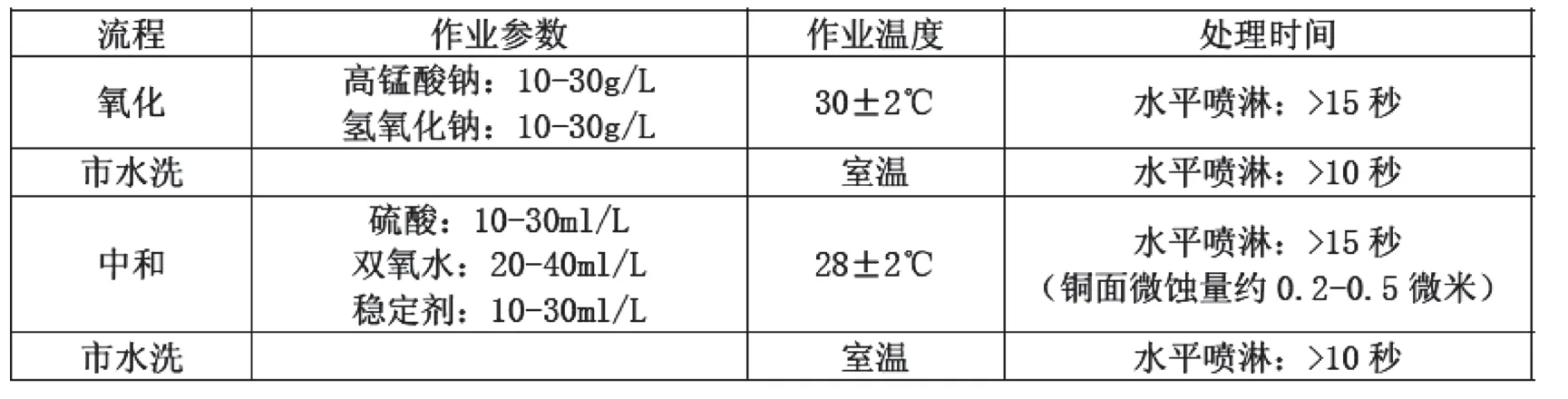

(5)NPTH孔内黑色导电膜去除实验,采用高锰酸钠、氢氧化钠配比药水进行喷淋清除,能去除黑色膜,孔内基材恢复原色,作业参数如表1。

表1 黑色导电膜去除作业参数

(6)本次实验板线路宽/间距75 μm/75 μm,在未板电情况下,二铜1.944 dm2×60 min,实测孔铜厚24.6 μm,经蚀刻后检测、及成型后电测未发现有蚀刻不净及电厚夹膜缺陷。

3 优势分析

有机导电膜是一款创新材料及技术,能满足绿色环保要求及成本效益节约,利用导电聚合物的技术突破,创造全新替代PTH的绿色产品。极少废弃物,减少对环境的污染,不含甲醛,大大改善了工作环境;具有生产周期短、节约用水用电、减少人工80%,总体节省成本20%~30%。

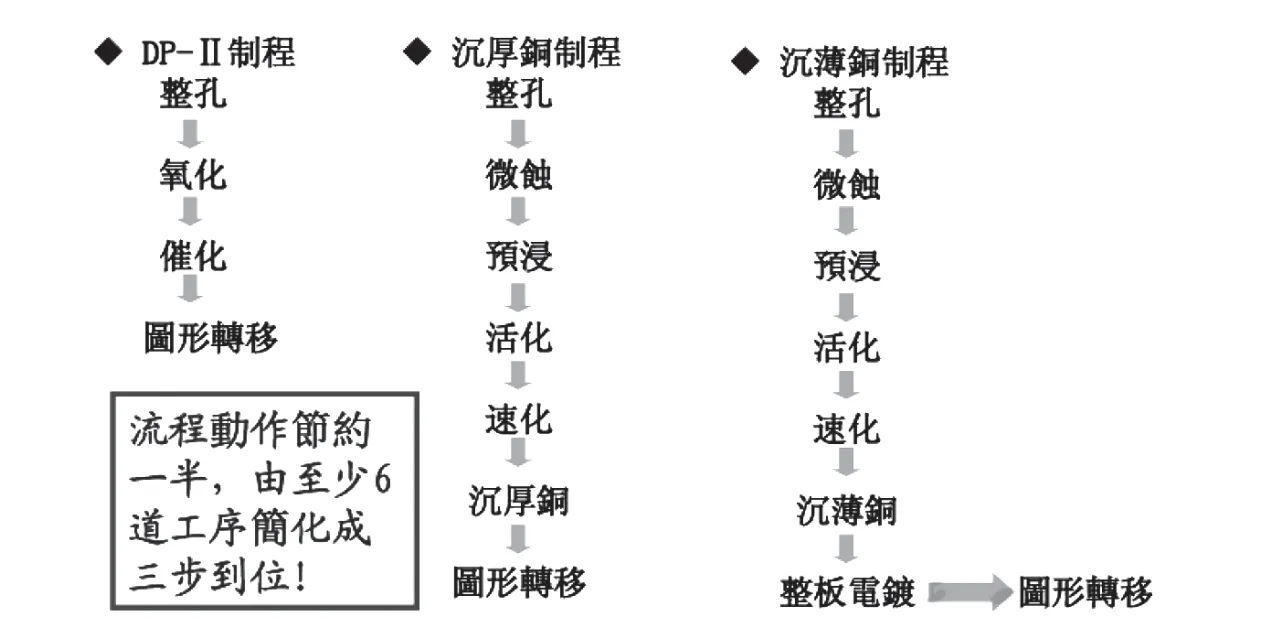

3.1 流程对比(图3)

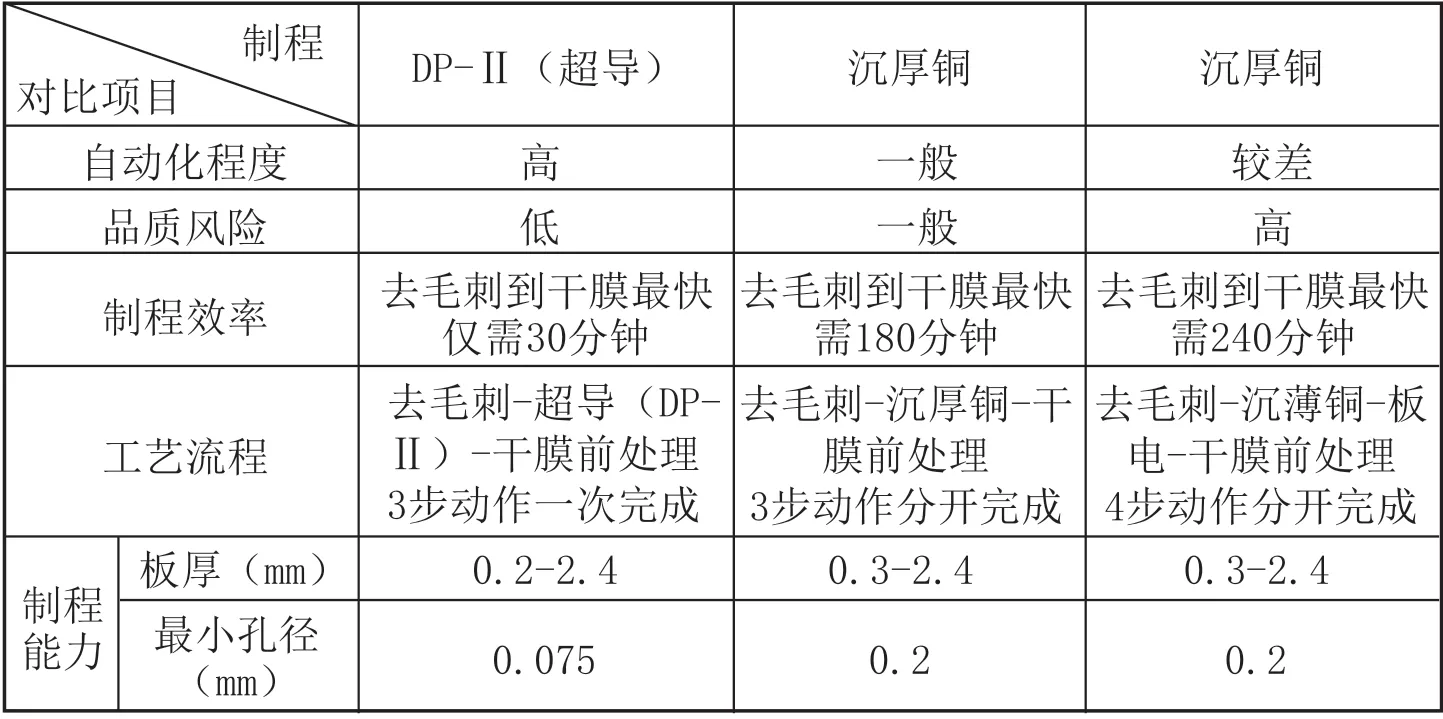

3.2 自动化程度高,提升制程能力(表2)

3.3 工作环境改善

图3 有机导电膜与传统PTH流程比较

表2 有机导电膜与传统PTH制程能力比较

有机导电膜制程:全封闭式作业,无甲醛、无废气污染。

传统沉铜制程:环境恶劣,开放式作业,有甲醛,废气污染严重。

3.4 节约成本

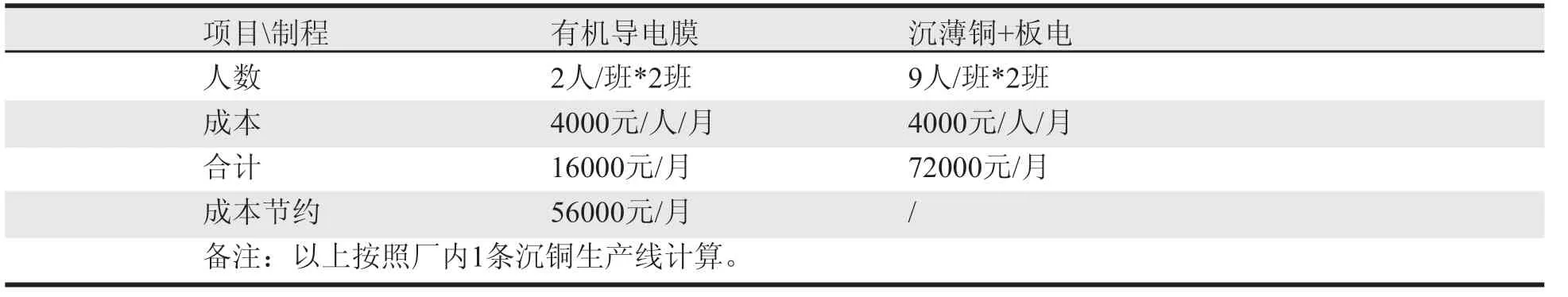

(1)节约成本——人工(表3)

表3 人工费用表

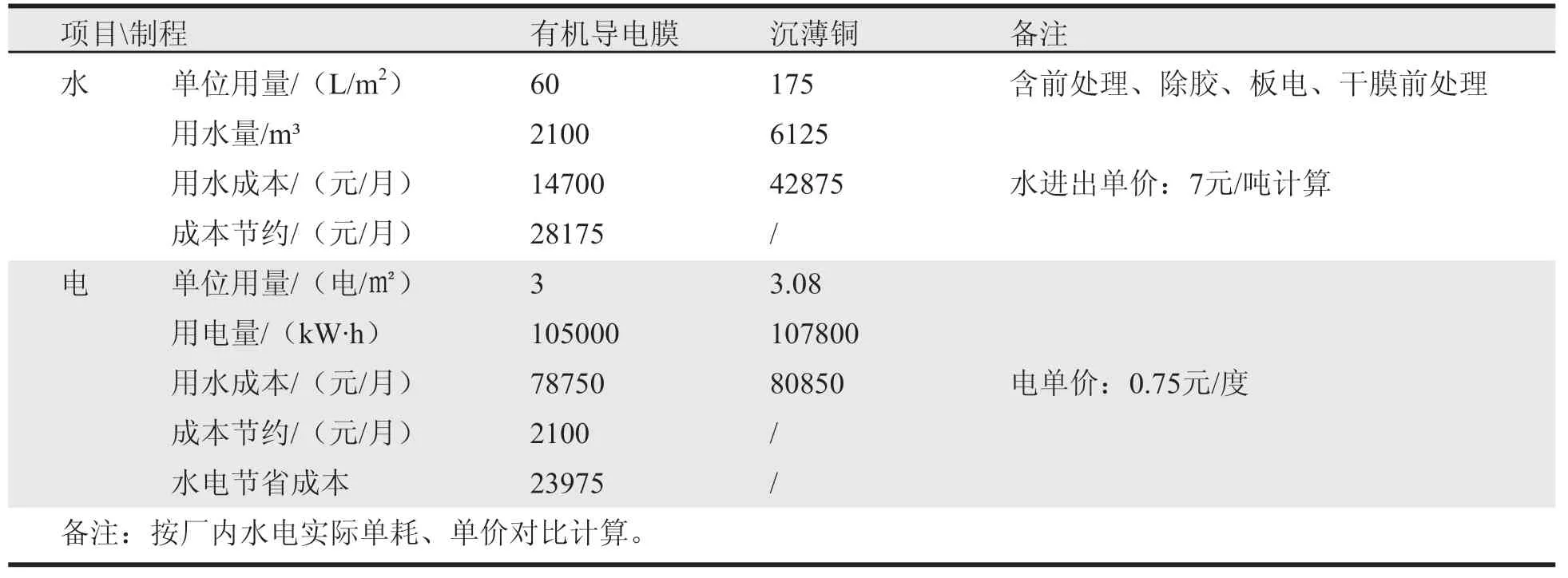

(2)节约成本——水、电(表4)

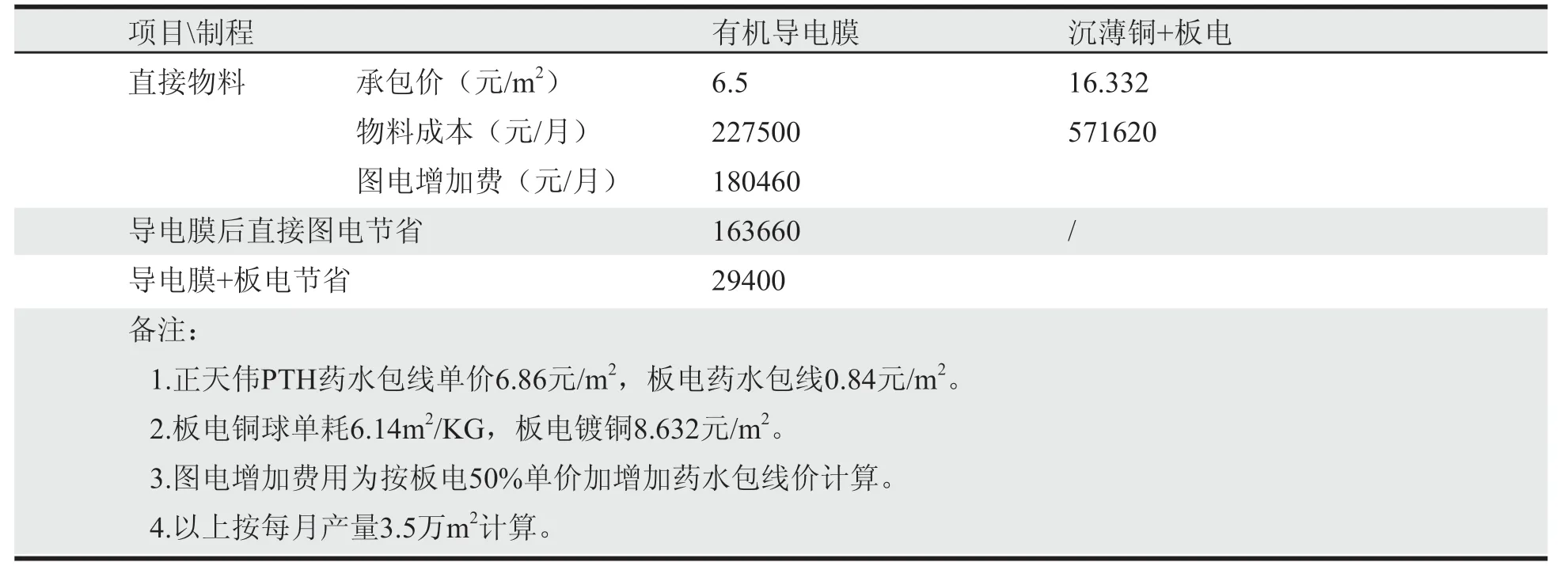

(3)节约成本——直接物料(表5)

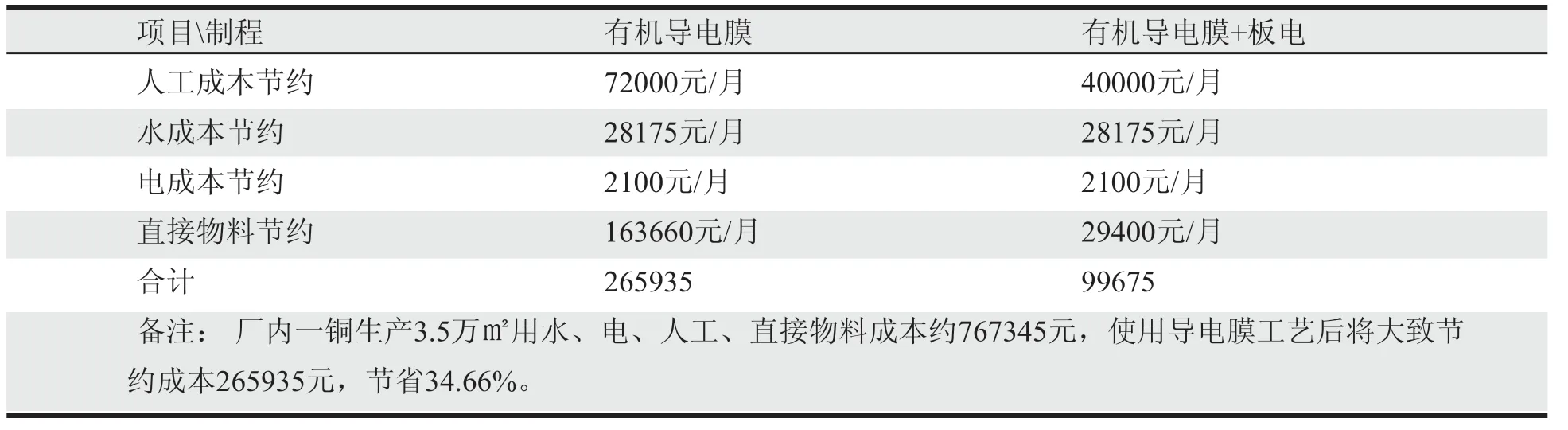

(4)综合节约成本(表6)

4 总结

(1)该工艺从除胶渣到有机导电膜全过程采用了封闭式水平生产线全自动化作业。现场工作环境干爽,无严重化学品气味;并且直接到干膜工序,过程只需2人作业控制全流程。

表4 水电费用表

表5 直接物料费用表

表6 综合节约成本

(2)该工艺具有周期短的特点优势,全过程只需30 min ~ 35 min时间。

(3)通过实验验证,该工艺在孔铜可靠性、灌孔能力方面能满足品质要求,NPTH孔内黑色膜能够去除,化金也不会有NPTH孔上金缺陷。

(4)按厂内一铜单耗计算,有机导电膜较PTH工艺节省265935元/月,节省成本34.66%。