基于弹性支撑结构的微机械滑块闭锁机构

范晨阳,田中旺,王发林,张 聪

(1.机电动态控制重点实验室,陕西 西安 710065;2.中航工业西安飞机工业(集团)有限责任公司,陕西 西安 710089)

0 引言

随着微机电系统(MEMS)技术的不断成熟和发展,MEMS 器件在引信中的应用越来越受到重视。与传统引信相比较,MEMS 引信具有体积小、成本低、能耗低和可靠性高等特点[1]。目前,小口径榴弹引信中已采用了MEMS安全系统,MEMS安全系统中离心滑块能否运动到位并顺利被闭锁机构锁定将直接关系到引信的发火作用率[2]。

在以往的小口径榴弹试验中,对瞎火引信回收并进行解剖,发现部分引信MEMS安全系统离心滑块机构没有运动到位,系统处于隔爆状态[3]。经过分析发现有两种情况会导致离心滑块不能运动到位:一是后坐滑块未锁定于基板上,后坐保险并未解除,从而离心保险不能解除,安全系统处于隔爆状态,引信瞎火。二是后坐保险解除,但离心滑块并未锁定于基板上,安全系统处于隔爆或传火通道没有完全对正的状态,引信瞎火;两种情况均是由于卡头在进入基板卡座的过程中产生的应力过大导致材料发生塑性变形,卡头双翼没有张开或张开角度不够,因而不能将后坐或离心滑块锁定于基板上。

本文针对上述情况,提出了一种能够减少卡头和基板卡座危险截面处应力,防止材料出现塑性变形的闭锁机构。

1 后坐保险机构

1.1 MEMS安全系统后坐保险机构工作原理

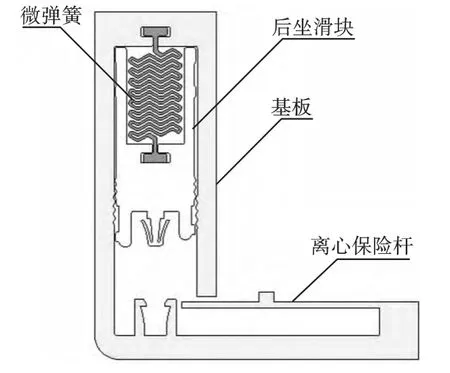

图1所示为典型的MEMS安全系统的后坐保险部分,该部分由基板、弹簧、后坐滑块、离心保险杆组成,系统解除保险激励来自后坐过载[4]。

发射时,在后坐力的作用下,后坐滑块克服弹簧阻力及摩擦阻力向下运动,后坐滑块将离心保险杆向下压,当后坐滑块运动到位后,解除离心保险,释放离心滑块,同时基板卡座闭锁后坐滑块。

图1 典型MEMS安全系统后坐保险机构模型Fig.1 Model of a setback safety mechanism of a typical MEMS S&A

1.2 问题及描述

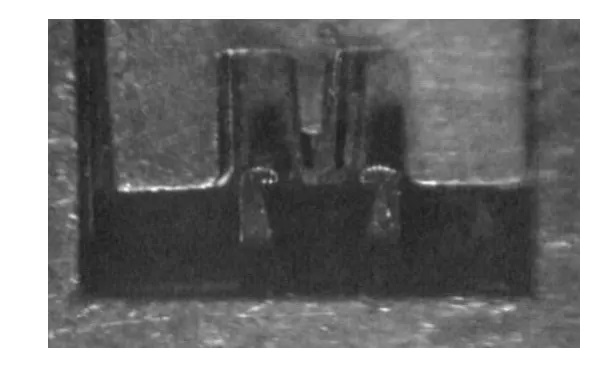

对从试验中回收到的瞎火引信的MEMS安全系统进行解剖,结果如图2所示:试验中当弹丸发射后,在后坐过载的作用下后坐滑块向下运动,后坐滑块进入基板卡座的过程中,由于滑块卡头强度不足,卡头尾部张开的双翼发生塑性变形,导致卡头无法被卡座锁定,后坐滑块回弹,离心保险杆复位。安全系统将会处于隔爆或传火通道没有完全对正的状态,导致引信瞎火[5]。

图2 卡座未锁住隔爆滑块Fig.2 The clamping seat does not lock the flame proof slide block

1.3 仿真分析

为了更清楚地了解试验中所出现的问题,利用ANSYS/LS-DYNA 有限元分析软件对图1中所示结构进行仿真计算。

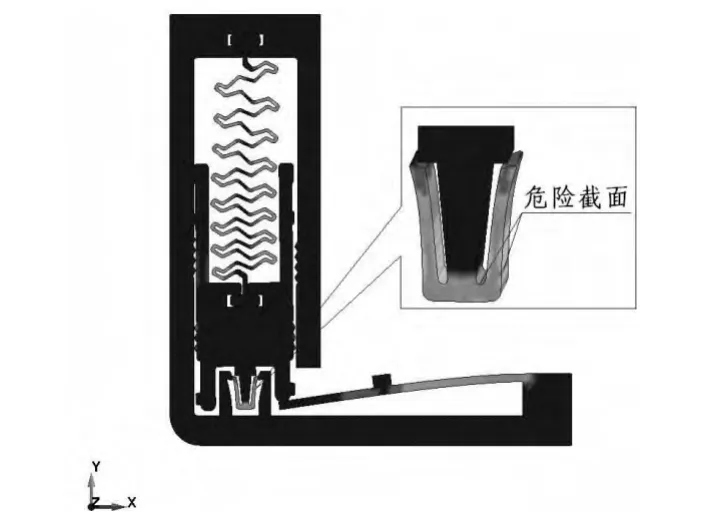

建立如图1 所示几何模型,对结构施加最高3 000 g的后坐过载,从图3中的应力分布云图可以看出,在卡头两翼弯曲部分的危险截面处最大应力超过了650 Mpa,远大于金属镍材料本身的屈服极限,材料将会出现塑性变形。

图3 应力云图Fig.3 Stress distribution nephogram

由试验及仿真结果可以看出,在滑块进入卡座的过程中,滑块卡头张开的两个翼片的弯曲部分(如图3所示)所受到的应力最大,即为危险截面。由材料力学的原理可知,当结构危险截面处的应力超过材料的屈服极限时,在结构的危险截面处将会最先发生塑性变形。如果应力继续增加材料将会在危险截面处发生断裂。

2 采用弹性支撑结构的闭锁机构

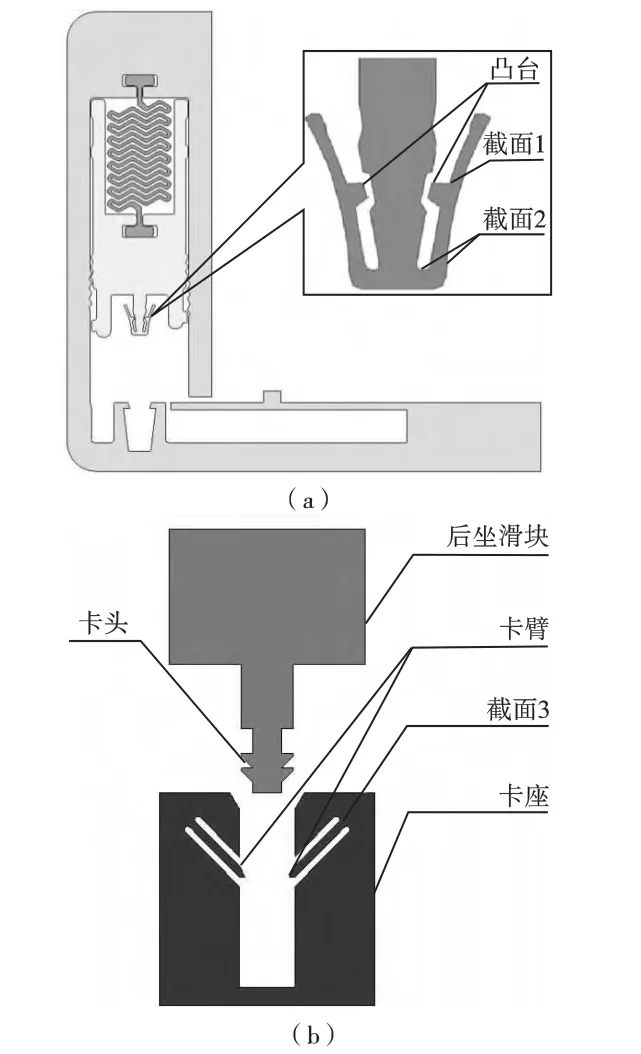

为了避免卡头张开的两个翼片出现塑性变形甚至断裂,保证滑块能够运动到位并被基板卡座闭锁以解除离心保险。本文参考国内外文献,以后坐保险部分为例,提出了两种采用弹性支撑结构的滑块闭锁机构如图4所示。

图4 闭锁机构示意图Fig.4 Schematic drawing of the locking mechanism

闭锁机构卡头的形状及强度决定其能否顺利进入基板卡座并被闭锁。由第一章的仿真计算结果可知:当图4(a)结构承受后坐过载时,截面2所在的位置将会成为整个卡头结构中的危险截面,塑性变形将首先发生在截面2所在的位置。因此为了减少截面2处所产生的应力避免截面2 处发生塑性变形,分别在卡头张开的双翼中间各增加一个凸台(如图4(a)中所示)。当卡头在进入卡座的过程中,受到基板卡座的挤压,卡头张开的双翼将向内弯曲,凸台先与卡头中间部分接触,支撑住卡头的双翼,随着卡头继续向下运动,截面2处所产生的应力将会迅速减少,截面1处的应力将开始逐渐增大。该结构通过截面1和截面2来共同承担卡头双翼受力弯曲所产生的应力,使得截面1和截面2处所产生的应力都小于材料的屈服极限,从而防止卡头张开的双翼发生塑性变形。

对于图4(b)中所示的基板弹性支撑结构,当卡头进入卡座后,依靠卡座上的两个卡臂将卡头锁住防止卡头回弹。在卡头进入卡座的过程中,卡臂在受到卡头挤压向下运动一定距离后会和卡座发生接触,卡座对卡臂起到了支撑的作用,从而既保证了卡头能够顺利通过卡座,又可以使卡臂根部截面3处所产生的应力不会超过屈服极限,卡臂根部不会发生塑性变形,当卡头通过卡臂后,卡臂能够顺利回弹并锁住卡头。

3 有限元仿真验证

为了验证以上设计思路,分别对上述结构在承受后坐过载时的情况进行仿真计算,结果如下。

3.1 仿真模型的建立

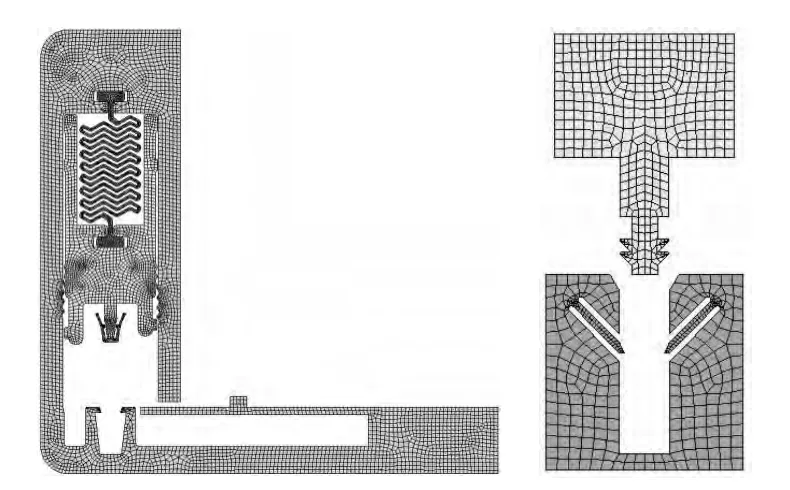

利用ANSYS/LS-DYNA 有限元分析软件对上述两种闭锁机构进行仿真计算。首先分别建立两种结构的有限元模型如图5 所示。选择*MAT_PLASTIC_KINEMATIC 作为金属镍的材料模型,使用mm-ms-g-Mpa单位制。材料参数[6-7]见表1。

图5 有限元模型Fig.5 Finite element model

表1 数值模拟所使用的主要材料参数Tab.1 Principal material parameters used in numerical simulation

3.2 仿真计算结果

将以上建立的有限元模型导入LS-DYNA 求解器,参照后坐过载曲线,对两种结构施加最高3 000 g的后坐过载,模拟结果如下:

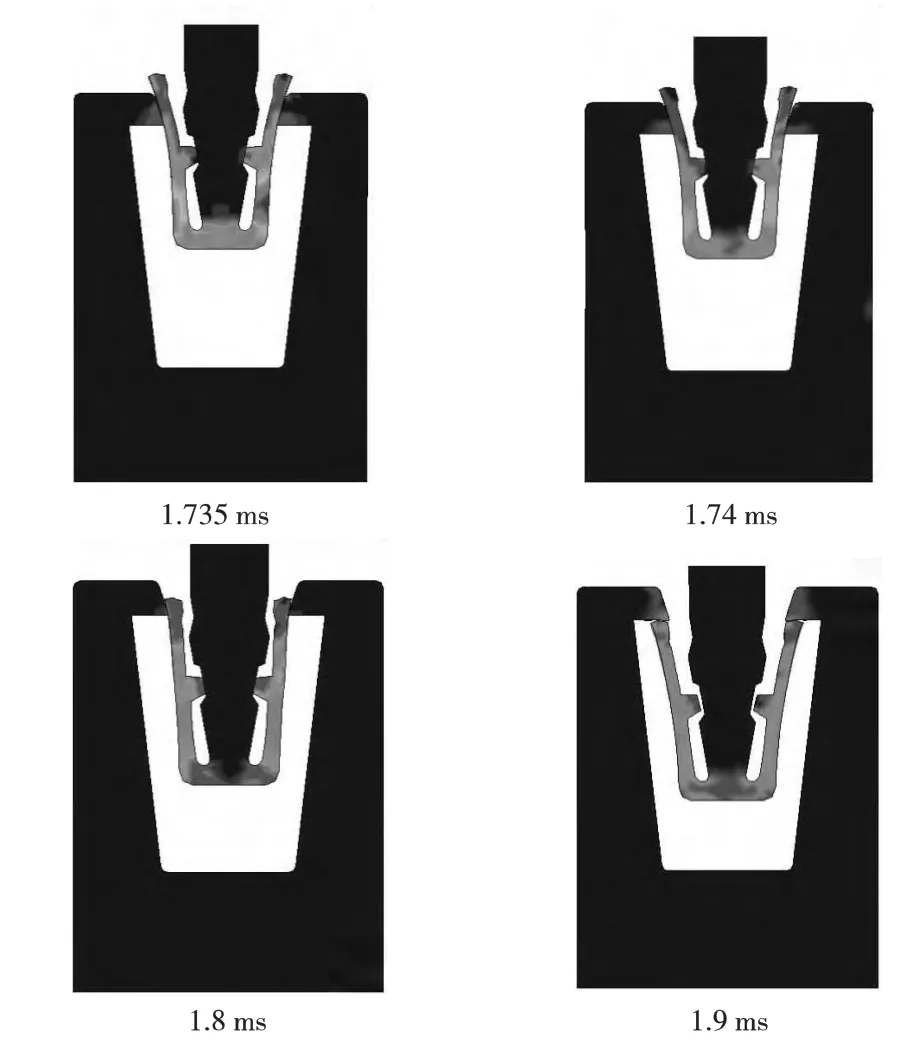

1)结构1仿真计算结果

应力分布云图6表明:1.735 ms时,卡头上的凸台刚与卡头中间部分接触,卡头两翼弯曲部分截面2处的的应力小于450 Mpa;1.74ms时,由于受到凸台支撑的影响卡头两翼弯曲部分截面2处的应力明显减少小于350 Mpa;1.8 ms时,随着卡头的继续进入,卡头上截面1处的应力开始增加,但应力值没有超过400 Mpa;1.9 ms时,卡头已经完全进入卡座,卡头双翼张开角度良好,卡头被基板卡座闭锁。图7为后坐滑块下落时位移随时间变化的曲线,从曲线中可以看出,在1.8ms的时候随时间的变化后坐滑块的位移已经基本不再变化,同时也没有反方向的位移产生,证明后坐滑块已被卡座闭锁。

图6 闭锁机构应力分布图Fig.6 Stress distribution diagram of the locking mechanism

图7 后坐滑块位移随时间的变化曲线Fig.7 Change curve of displacement of the setback slide block along with time

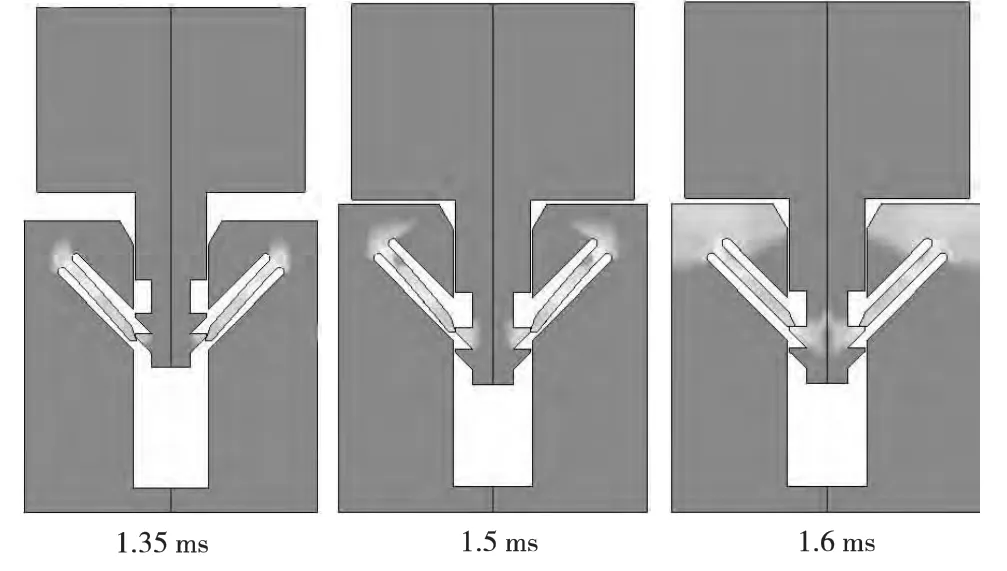

2)结构2 仿真计算结果:

应力分布云图8表明:1.35ms时,卡头上的第一排卡齿与卡臂接触,卡臂根部所产生的应力小于330Mpa;1.5ms时,卡头上的第二排卡齿与卡臂接触,卡臂根部所产生的应力小于320 Mpa;1.6 ms时,卡头进入卡座,卡臂回弹至初始位置将卡齿闭锁,卡臂没有发生塑性形变。图9为后坐滑块下落时位移随时间变化的曲线,从曲线中可以看出,在1.6ms的时候随时间的变化后坐滑块的位移已经基本不再变化,同时也没有反方向的位移产生,证明后坐滑块已被卡座闭锁。

图8 闭锁机构应力分布图Fig.8 Stress distribution diagram of the locking mechanism

图9 后坐滑块位移随时间的变化曲线Fig.9 Curves of displacement of the setback slide block along with time

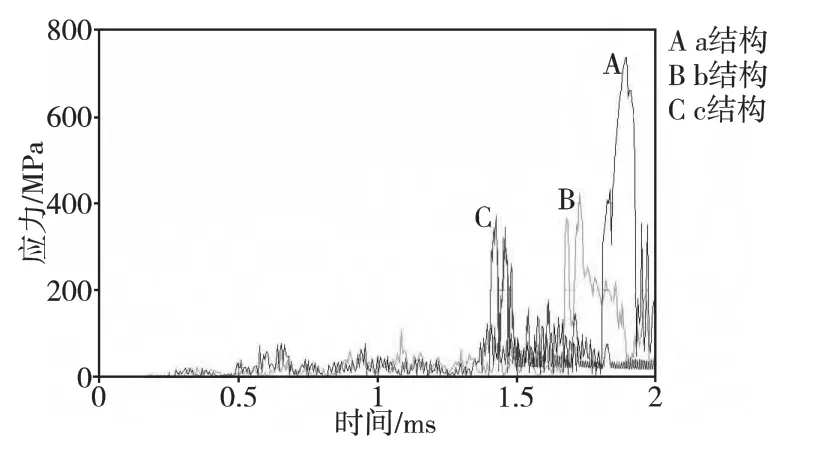

3.3 仿真计算结果对比

通过将图5中两种结构与图3中结构的仿真结果进行对比(图10、图11)可知:当三种结构的卡头在进入基板卡座的过程中,图中a结构危险截面处的应力最高达到了700 Mpa;b结构截面1和截面2处的应力最高达到了410 Mpa和370 Mpa;c结构卡臂根部截面处的应力最高达到了330 Mpa。其中b结构危险截面处的应力比a结构危险截面处的应力降低了约41%;c结构危险截面处的应力最小,比a结构危险截面处的应力降低了约52%。由此可见,采用基板弹性支撑结构c最好,可以显著降低闭锁机构危险截面处的应力值。

图10 闭锁机构应力分布图Fig.10 Stress distribution diagram of the locking mechanism

图11 闭锁机构危险截面处应力随时间变化曲线Fig.11 Stress-time curve of the locking mechanism cross section

4 结论

本文提出了MEMS安全系统基板弹性支撑结构的滑块闭锁机构。该结构与原结构相反,卡头上是硬倒刺,弹性支撑臂做在基板上。仿真结果表明,基板弹性支撑结构的闭锁机构卡头和卡臂在承受过载时闭锁机构危险截面处的应力比原有机构降低了52%。避免了塑性变形,滑块能够顺利进入卡座并被闭锁。为今后MEMS安全系统闭锁机构的设计提供选择参考。

[1]黄庆安.微机电系统基础[M].北京:机械工业出版社,2007.

[2]冯鹏洲,朱继南,吴志亮.美国典型MEMS引信安全保险装置分析[J].探测与控制学报,2007,29(5):26-33.

[3]Maurer.Method For Utilizing A MEMS Safe Arm Device For Microdetonation:US,7007606B1[P].2006.

[4]牛兰杰,张建,赵旭.基于有限元法的MEMS后坐保险机构运动特性研究[J].探测与控制学报,2006,28(4):15-18.

[5]田中旺.改善强度的MEMS隔爆机构悬臂梁和卡头[J].探测与控制学报,2011,33(5):1-4.

[6]Allameh S M,Lou J,Kavishe F.An investigation of fatigue in LIGA Ni MEMS thin films[J].Materials Science and Engineering,2004,371:256-266.

[7]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

——寄渝私人会所