穿甲弹侵彻靶板数值模拟研究

朱东俊 王庆周 孙登成 赵 勇 龚小超

(哈尔滨工程大学 船舶工程学院 哈尔滨150001)

引 言

舰船在海上执行任务时,容易受到穿甲弹的打击威胁,穿甲弹利用其高速动能钻入舰船内部,然后通过自身爆炸充分发挥其毁伤能效。由于军事领域的发展需要,弹体侵彻问题上的研究投入也日益增多。侵彻问题可分为弹体对靶板的侵入、在靶板内运动和弹侵穿出等三个主要阶段。

侵彻问题研究主要有实验、理论分析和数值模拟三类基本方法[1-2],初期多以实验研究为基础,然而实验研究费用高昂,而且无法完全获得实验过程中所有侵彻现象与数据。理论分析方法对侵彻过程中的主要力学机理可以达到一定程度的反映,获得相应的指导性结论;然而在理论分析中必然对材料性质和侵彻过程进行简化,可能导致较大误差甚至错误结果。随着计算机性能的提高和研究方法的进步,弹侵研究主要采用数值模拟。数值模拟通过离散守恒方程,定义正确的本构模型和状态方程以准确描述材料性能变化与力学过程,通过对不同条件下的侵彻问题计算分析,准确有效地获得靶板破坏模式、侵彻过程与特性等的信息,且克服了实验研究中的准备周期长、参数测量困难和成本高等不足,具备重复研究性。

数值模拟主要以有限元法为主。马志涛等[3]运用AUTODYNA软件建立弹丸高速侵彻厚铝板的有限元模型,通过研究发现弹坑的深度和宽度随着弹丸的撞击角增加而减少,也随着撞击速度的增加而增加。周平等[4]采用LS-DYNA软件准确模拟了铝合金板在方形预制破片侵彻过程中的演变情况,设置相应的侵彻工况,研究不同速度和姿态下,破片的损伤模式、剩余速度以及弹道极限。梅志远等[5]基于MSC/DYTRAN程序,通过考察立方体破片以 3种典型姿态侵彻厚度为4 mm的945钢,得出了侵彻姿态不同且侵彻威力相差不大的结论。本文基于ABAQUS软件建立相应的穿甲弹侵彻靶板的有限元数值模型,研究分析了侵彻过程中损伤机理以及靶板的损伤破坏模式,取得的数值结果合理准确,为日后穿甲弹侵彻与舰船防御的深入研究打下了良好的基础。

1 材料失效理论

1.1 材料本构模型

弹侵过程中包含结构的大变形乃至损伤与破坏,材料的损伤与破坏问题是一个极其复杂与关键的问题。在有限元数值模拟中,正确定义材料的本构模型和状态方程,是准确研究和描述材料力学行为的关键前提。在选择描述冲击问题的固体材料本构模型时,本文采用Johnson-cook材料屈服模型[6]计算金属的屈服应力Y,其表达式为:

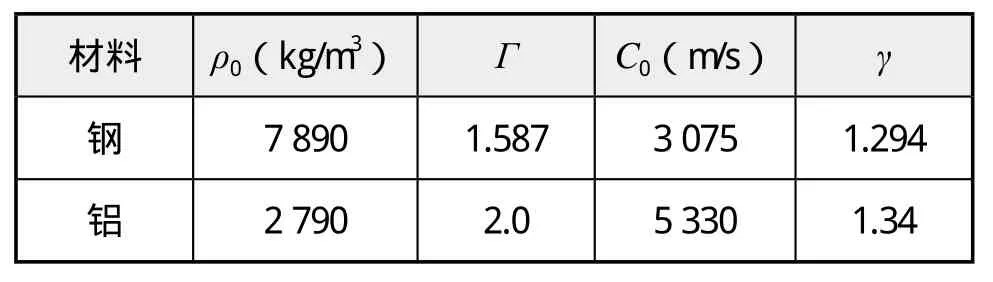

在穿甲弹侵彻目标靶板数值模型中,弹体与靶板分别采用钢材料与铝材料进行模拟,运用Johnson-cook材料模型定义穿甲弹和靶板的本构关系,弹体与靶板材料的本构关系参数如表1所示。

金属材料的状态方程采用固体力学中的Mie-Gruneisen状态方程[7]进行描述:

表1 不同金属材料本构关系参数

式中:Γ为Gruneisen常数,pH为冲击Hugoniot曲线上的点的压力,其表达式为:

表2 不同金属材料Mie-Gruneisen状态方程中参数

1.2 材料失效及单元删除

此外,ABAQUS中侵彻模型要定义材料失效,实际采用与时间相关的Johnson-cook失效模型,引入失效参数D,其表达式如下:

表3 不同金属材料中Johnson-cook失效模型参数

弹侵冲击属于大变形问题,在定义材料损伤失效后,侵彻过程中材料也将发生非线性失效。当材料没有损伤时,D为0;而D为1时,则表示材料完全发生破坏,即认为该单元失效,此时ABAQUS中的标记状态变量STATUS为1,该失效单元即被删除,不再参加后续计算。

随着弹体不断侵入靶板,弹体与靶板相接触的单元定会产生挤压、扭曲等大变形问题,这将导致计算结果失真乃至计算终止。为了确保侵彻过程正常进行与满足计算精度要求,在有限元中必然需要对严重畸变的网格进行网格重新划分或删除处理,本文将采用ABAQUS中的单元删除技术处理网格畸变问题[9]。

2 有限元模型的建立

本文采用大型有限元软件 ABAQUS 对穿甲弹侵彻靶板进行模拟分析。在图1的三维弹侵穿甲数值模型中,将穿甲弹简化为圆柱结构:长度H为30 mm,截面直径D为10 mm。选用钢材料进行模拟。靶板的长l为100 mm、宽b为100 mm、高h为10 mm,正方形中心区域边长d为30 mm,材料为铝合金。弹体以900 m/s的初始速度对靶板进行垂直侵彻,靶板四周边界采用绞支约束,即只限制四边的三方向位移,不约束旋转自由度。

图1 穿甲弹垂直侵彻靶板三维模型

在网格划分阶段,穿甲弹与靶板都采用八节点六面体单元进行划分。考虑到侵彻过程靶板中心区域网格变形较为剧烈,因此为提高计算精度,所以对靶板冲击中心30 mm×30 mm区域网格进行细化处理,网格尺寸为1 mm×1 mm×1 mm,然后依次过渡网格尺寸到边界区域,在保证网格质量的同时减少计算时间。在定义穿甲弹与靶板之间的接触时,因为侵彻冲击过程中接触关系较为复杂,并且考虑到弹体侵入靶板过程中不可避免的存在失效单元删除,这也涉及内部单元接触问题。采用对接触面类型限制较少的通用接触算法[9],所有实体的面都定义上自接触,有效地改善单元接触状态,确保侵彻冲击过程中穿甲弹与靶板的正确接触。最终建立穿甲弹垂直侵彻靶板三维有限元模型如图2所示。

在ABAQUS中穿甲弹侵彻靶板模型的初始条件设置与计算循环流程如图3所示。

图2 穿甲弹垂直侵彻靶板三维有限元模型

图3 ABAQUS弹侵模型计算流程图

3 计算结果

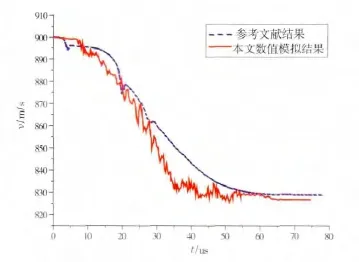

为了验证本文穿甲弹侵彻靶板数值模型的有效性,图4给出了本文的侵彻剩余速度变化曲线与参考文献[10]的对比结果。从图中可以看出,两种结果的弹体冲击速度时历曲线的趋势是一致的。在穿甲弹侵入靶板的过程中,伴随着单元的失效删除,导致冲击过程中接触面积变化,所以速度曲线在冲击接触阶段振荡比较明显,然而数值结果依然准确可信。通过分析ABAQUS冲击速度结果发现,在侵彻过程前期,弹体以较高的速度撞击到靶板上,由于受到靶板材料较大的抗力,弹体的部分动能在较短时间内被消耗,导致其速度在较短时间内迅速衰减;在55 μs左右,随着弹体逐渐穿透靶板及靶板材料的破坏与失效飞溅,靶板对弹体冲击的抗力亦逐渐衰减,弹体速度逐渐趋于平稳,整个穿甲过程基本完成。参考文献中,穿甲弹最终剩余速度是829.02 m/s,而本文侵彻数值模型中的结果是826.49 m/s,两者结果吻合良好,验证了本文建立的穿甲弹侵彻靶板模型的准确有效性。

图4 穿甲弹垂直侵彻靶板过程中弹体速度时历曲线对比

图5给出了侧面视图和正面视图下穿甲弹侵彻靶板过程中典型时刻的Mises应力分布图。从图中可以较清晰地看到靶板从正表面被弹体碰撞的初期直到完全穿透的完整动态响应过程。

从图5中可以看出,弹体垂直侵彻靶板过程中,靶板材料被不断侵入的弹体挤压而向四周(包括自由表面方向)高速运动并向外膨胀,因而在靶板正表面逐渐出现金属材料的堆积,形成翻起的唇边(靶前花瓣型变形)[11],弹体与靶板之间的高速碰撞冲击产生应力波且在结构中迅速传递开来。同时弹体头部材料在靶板轴向抗力的作用下发生塑性破坏,从而导致弹体头部迅速钝化,最终呈“蘑菇状”,如下页图6所示。随着弹体的继续侵彻,靶板正表面上,排开和飞溅的靶板材料逐渐增多并持续堆积,同时靶板背表面上逐渐形成“鼓包”;最终弹体以一定的剩余速度穿透“鼓包”,整个穿甲过程完成。

在此过程中,受到弹体高速冲击作用的靶板部分产生相对于靶板结构其他部分的运动,形成剪切带,且剪切带内的材料剧烈变形;此外由于剪切带内的材料变形较快,因而变形生成的热量来不及传递到周围结构中,而在剪切带内积累,从而使得该部分结构温度大大升高,且材料软化、强度降低,当这种材料降低的程度超过材料因变形硬化而提高的强度时,就会发生剪切带材料的失稳,即所谓的绝热剪切过程。在弹体的冲击作用下,靶板结构中剪切带不断发展,最终连接、交叉形成柱面形状的塞块,并被弹体的剩余能量推出靶板背面,完成整个冲塞作用过程。这一系列现象与国内外相关实验[12]得到的结果较为一致,因而进一步证实本文建立的穿甲弹侵彻靶板模型是准确有效的。

图5 穿甲弹垂直侵彻靶板过程典型时刻Mises应力分布

图6 侵彻过程中穿甲弹典型时刻弹体头部形状

4 结 论

本文基于Johnson-cook本构方程定义描述靶板金属材料在侵彻大变形中的行为特性,考虑失效参数影响,运用ABAQUS建立了穿甲弹侵彻靶板的有限元模型,对穿甲弹侵彻靶板的过程及动力响应进行分析,结论如下:

(1)ABAQUS中对于冲击侵彻等大变形问题的处理,采用通用接触算法,考虑靶板内部接触关系,结合单元删除技术,可以有效地消除单元畸变而导致计算结果错误甚至计算终止问题。

(2)通过与参考文献对比,发现单元失效删除的定义,导致侵彻冲击接触过程中接触面积发生变化,速度变化曲线出现震荡,然而数值模拟结果依然有效可信,充分验证了本文建立的数值模型在预测侵彻过程中的动力响应及损伤的合理准确性。

(3)平头穿甲弹垂直侵彻靶板的损伤模式主要是冲塞剪切破坏。篇幅所限,本文只讨论了平头弹的垂直侵彻,针对弹头形状、侵彻角度等影响研究,均可采用同样方法开展进一步研究。

[1] 尉志同,余文力,王涛,等.动能弹垂直侵彻混凝土靶板的三维数值模拟研究[J].弹箭与制导学报,2007(4):121-123.

[2] 王政.弹靶侵彻动态响应的理论与数值分析[D].复旦大学,2005.

[3] 马志涛,张伟,贾斌,等.弹丸超高速撞击半无限厚铝板数值模拟[J].材料科学与工艺,2005(3):283-286.

[4] 周平,姚武文,侯日立.方形破片对铝板的侵彻研究[J].机电产品开发与创新,2011 (3):21-22.

[5] 梅志远,朱锡.利用 MSC/DYTRAN 程序仿真分析导弹战斗部立方体破片的侵彻威力[J].海军工程大学学报,2002(2):39-42.

[6] (美)迈耶斯著.张庆明,刘彦,黄风雷,等译.材料的动力学行为[M].北京:国防工业出版社.2006.

[7] Shin Y S,Lee M,Lam K Y,et al.Modeling mitigation effects of water shield on shock waves[J].Shock and Vibration,1998(5):225-234.

[8] 侯满义,李曙林,孙旭,等.飞机壁板结构战伤的动力有限元仿真[J].空军工程大学学报:自然科学版,2007(1):1-3.

[9] Dassault Systemes.ABAQUS 6.10-1 Documentation.Abaqus Analysis User’s Manual(21.3.1-1)-(21.3.2-4)[S].2010.

[10] 初文华.处理非连续问题的三维SPH算法及其在冲击动力学问题中的应用[D].哈尔滨:哈尔滨工程大学,2013.

[11] 赵国志.穿甲工程力学[M].北京:兵器工业出版社,1992.

[12] 李金泉,黄德武,段占强,等.高速侵彻装甲钢绝热剪切带特性研究[J].弹道学报,2003(3):86-91.