乳液装置反应器换热器封头泄漏原因分析及解决措施

王雪梅

(中国石化集团四川维尼纶厂,重庆长寿,401254)

中国石化集团四川维尼纶厂3万吨/年乳液装置反应器换热器HX100是固定管板式换热器,该换热器从1990年投用至今,由于垫片质量差选型不当、封头密封面损伤变形等原因,导致近两年来封头密封处频繁发生泄漏。一旦发生泄漏就必须停车紧固连接封头的双头螺栓,紧固后仍然泄漏就必须更换封头密封垫片,严重制约乳液装置的安稳长生产。为了减少装置非计划停车次数,提高VAE产量,达到降本增效的目的,解决该换热器封头泄漏具有极其重要的意义。

1 反应器换热器技术参数及工艺流程简述

1.1 主要技术参数

反应器换热器HX100规格型号为φ900mm×7844mm,管束材质为不锈钢304,管束规格型号为φ25mm×3mm。管程介质设计压力为8.3MPa,壳程介质设计压力为0.69MPa;管程介质最高操作压力为7.23MPa,壳程介质最高操作压力为0.5MPa。管程介质为VAE乳液,壳程介质为循环水。

1.2 工艺流程简介

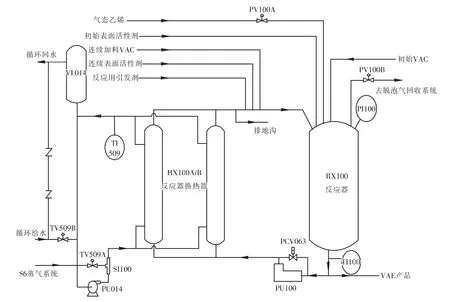

HX100是乳液装置生产醋酸乙烯-乙烯共聚乳液(简称VAE)的反应器换热器,是生产乳液的重要设备,其作用是在反应升温阶段通过热水对物料进行预热,反应开始以后用低于30℃的循环冷却水将反应热撤走。该换热器管程介质VAE乳液是白色粘胶状液体,随着使用时间增长,管程内壁粘有的乳液会逐渐增多,当换热效果不能满足生产要求即批料反应时间过长难以继续生产时,就必须拆除封头清洗列管。HX100工艺流程简图如图1所示。

2 乳液装置反应器换热器HX100运行现状

反应器换热器HX100从投用至今已经20多年了,由于管程介质是白色粘胶状液体,在正常生产的情况下,一个大修周期就要拆封头清洗一次管程,基本上每两年拆装一次。换热器封头拆装次数多了,密封面损伤和变形比较严重。近两年封头密封处频繁发生泄漏,一旦泄漏就必须停车紧固连接螺栓,紧固后仍然泄漏就必须更换密封垫片,严重制约乳液装置的安稳长生产。对乳液车间现场《交接班记录》、《值班长记录》和《设备巡检记录》进行调查,统计近一年来VAE装置HX100封头泄漏50次:其中紧固螺栓43次,更换封头垫片7次。停车总时间为270小时,产量损失1035吨。封头法兰密封处泄漏情况如图2所示。

图1 HX100工艺流程简图

图2 封头法兰密封处泄漏

3 换热器封头泄漏原因分析

3.1 温度交替变化的影响

醋酸乙烯与乙烯共聚反应生成乳液的过程是间歇性的生产过程,反应前需要加热,反应时需要放热,反应整个过程涉及升温和降温两个阶段,反应温度首先从常温升至82℃,最后又从82℃降至常温,温度交替变化对垫片和螺栓的使用寿命都有一定的影响。特别是装置停车较长时间(超过8小时以上)再运行时,由于温度升降的影响,以及垫片和封头材质的膨胀和收缩差异导致封头发生泄漏,一天温度反复升降八次,温度交替变化会使法兰的密封性由于热膨胀以及弹性模量变化而导致剩余预紧力发生变化,从而影响法兰的密封性能。在高温和温度波动的工况下,螺栓容易产生热变形,导致垫片松弛,密封面发生泄漏。

3.2 压力升降变化

在操作过程中系统压力并不是恒定不变的,而是在一定的范围内波动,特别是在装置非正常生产的情况下,压力波动幅度相当大。压力在波动过程中,势必造成螺栓的不断伸缩,以补偿压力升降导致的密封比压的变化。在压力不断变化过程中,螺栓的疲劳强度降低,相应的补偿压力达不到密封要求,最终造成密封失效,从而换热器封头密封处发生泄漏。

3.3 安装方法不当

HX100封头密封面采用的是凹凸面密封。装配封头时要先放置密封垫片,特别是下封头凹槽密封口朝下,必须先将密封垫片放置在凹槽内,吊装时由于封头受力不均匀,导致封头发生部分位移,损伤垫片导致密封不严发生泄漏。每个封头上、下均有32颗双头螺栓,紧固时未按照对角螺栓均匀、对称紧固,导致螺栓预紧力不均匀而发生泄漏。

3.4 垫片质量差选型不当

HX100封头密封垫片以前一直采用的是基本型金属缠绕垫,其尺寸为φ965×φ927×4.5。该垫片直径大、密封宽度窄,强度不好保证。在装配时,由于金属缠绕垫片受力不均匀易造成分层散开,导致密封效果不好。在封头发生泄漏时,拆开后经常发现垫片已经散开。基本型金属缠绕垫片致密度不够,变形量较大,装配时容易损坏,钢带和石墨带分层散开,但其在凹凸面内装配过程中不容易被发现。垫片质量差,主要是因为:(1)部分金属缠绕垫片压缩率达不到国家标准要求。压缩率是金属缠绕垫片的重要性能指标。垫片在正常的安装预紧力下,压缩量过大,容易造成垫片结构破坏,压缩率过小,使用时需要初始安装预紧力较大,在正常设计的安装预紧力下不易达到密封效果,容易造成介质的泡、冒、滴、漏。根据 GB/T4622.3-2007《缠绕式垫片技术条件》规定[1],柔性石墨金属缠绕垫片的压缩率为18%-30%。(2)部分金属缠绕垫片的回弹率不合格。垫片的回弹率是垫片卸载至初始载荷时,垫片恢复弹性的能力。垫片的回弹率大表明垫片的补偿能力强,密封效果好。按照 GB/T4622.3-2007《缠绕式垫片技术条件》规定,柔性石墨金属缠绕垫片回弹率≥17%。金属缠绕垫片分层失效如图3所示。

图3 金属缠绕垫片分层失效

3.5 螺栓强度差

2010年车间更换了附着乳液较多、锈蚀较严重的封头螺栓,更换后封头泄漏的次数更为频繁。因为使用一段时间以后,原来紧固的螺栓已经发生松动,不再紧固可靠。经过检查发现,更换后的螺栓强度比更换前的螺栓强度差,特别是HX100下封头螺栓更换较多的,几乎半个月就泄漏一次,严重影响装置安稳长运行。螺栓强度不够,导致螺栓在长期受力的情况下发生缓慢的延伸变形,时间长了发生松动而导致封头泄漏。为保证密封系统紧密不漏,安全可靠地长周期运行,垫片表面必须有足够的密封比压。过小的螺栓预紧力使受压后垫片表面的残余压紧应力达不到工作密封比压,从而导致密封面泄漏。增加螺栓预紧力,可以提高垫片的密封能力,但过大的螺栓预紧力,会使垫片失去弹性,甚至把垫片压坏或挤出,不能保证其在工作状态下有足够的弹性。另外,在实际安装中,难以控制螺栓预紧力的准确性,拧紧螺栓顺序不当,也可造成垫片弯曲或缠绕片解体。

3.6 密封面损坏变形

反应器换热器HX100从1990年投用至今,经过几十次的拆卸封头、清洗列管和复装封头,由于金属缠绕片与石墨缠绕片分层散开,或者封头拆离后密封面未作保护等原因,导致封头凸面密封经常发生损坏,车间已进行过多次离线修复封头凸面密封。换热器筒体管板密封面使用二十多年,也发生了局部变形。因为检查筒体管板凹槽密封面时没有发现明显的伤痕,封头凸面密封也没有发现伤痕,并且封头凸面密封大修期间修复过,可以排除变形的可能,故泄漏情况应该是筒体管板密封面变形引起的。换热器HX100下封头下法兰与管道法兰轴向中心位移偏差高达13mm,每次安装都必须用手动葫芦牵引管道校正封头法兰和管道法兰的中心。连接螺栓穿装困难,设备法兰和管道法兰不能做到无应力安装,导致封头承受附加外力,这也是引起密封面损坏,封头法兰密封处泄漏的原因之一。换热器的封头法兰和管板法兰密封面都没有车削密封水线,导致垫片密封效果不好。如果密封面车削了密封水线,当垫片压紧时,垫片填满密封水线,使得密封面上没有泄漏通道,从而提高密封效果。被损伤的封头密封面如图4所示。

4 换热器封头泄漏解决措施

图4 被损伤的封头密封面

4.1 密封垫片重新选型

基本型金属缠绕垫,在装配时垫片容易损坏,钢带和石墨带比较容易分层散开,但其在凹凸面内装配过程中不容易被发现,故需对密封垫片重新选型。通过查阅相关资料,决定更换为紫铜垫片。紫铜垫片属于金属包覆垫片的一种,具有良好的耐腐蚀性,耐磨性和抗压性,尤其抗压性能更加突出,特别适用热交换器、压力容器等高温高压密封部位。它能有效防止垫片的散架、介质的侵蚀,同时也提高了耐压性能。紫铜垫片主要适用于直径较大的压力容器(如换热器、反应器等)法兰的密封。2012年3月大修期间实施了上述措施,将基本型金属缠绕垫更换为紫铜垫片,使用至今未发生泄漏。

4.2 提高螺栓强度

反应器换热器HX100的法兰螺栓规格为M45×480,原来采用美国进口的符合ASTM A193-B7要求的双头螺栓,六角螺母符合ASTM A193-2H的要求。2010年车间更换了附着乳液较多、锈蚀较严重的封头螺栓,该批螺栓全是国产的,而且是普通换热器用螺栓,因为车间没有专门为该换热器准备备用螺栓。为了保险起见,还专门增加了凯特克公司生产的止退垫圈,由凯特克公司派技术人员到现场用专用扳手安装,但是两年时间封头法兰密封处仍然发生了6次泄露。为此,2012年系统停车大修,我们对螺栓重新进行采购及验收,螺栓标准采用JB/T4707-2000,材质采用35CrMoA,按 GB/T3077的规定,并经调质热处理后进行力学性能试验,拉伸试验方法按GB228的规定,冲击试验方法按GB/T229的规定[2]。螺柱用毛坯回火温度≥560℃;σb≥805MPa;σs≥ 685MPa。六角螺母用钢30CrMoA,按GB/T3077的规定,并经调质热处理。调质状态使用的螺母用钢,其回火温度应高于组合使用的螺柱用钢的回火温度[2]。严格按 GB150-1998要求验收双头螺柱、六角螺母。重新更换上的双头螺栓及六角螺母,提高了疲劳强度,配合重新选型采购的紫铜垫片一起使用后,封头密封处至今没有再发生泄漏。

4.3 修复换热器法兰密封面

首先检查密封面的变形情况,再根据检查结果决定修复数据。对上、下封头进行离线密封面修复,筒体凹面密封进行在线车削,凹面密封修复后深度加深。为了不改变密封垫片的设计尺寸,特地用氩弧焊将封头凸面密封堆高3mm之后再进行车削。筒体和封头密封面都要求加工出密封水线,深度为0.4mm,以增强密封效果。

筒体和封头密封面按如下技术要求进行修复:

(1)密封面修复后平面度要求在0.1mm以内。

(2)密封面修复公差要求:a.凹面内径924mm(+0.000,-0.813),外径 968mm(+0.000,-0.813);b.凸面内径927mm(+0.813,-0.000),外径 965mm(+0.813,-0.000);c.凹面高度6.35mm,凸面高度6.6mm(+0.8,-0)。

(3)密封面表面粗糙度在Ra3.2~6.8μm之间。通过咨询和考察,最后决定由实用动力(中国)有限公司到装置现场利用在线修复设备对筒体密封面进行修复。利用气源做动力在线进行密封面变形检查和修复,检查发现筒体密封面平面度最大变形有0.24mm,切屑加工深度0.3mm,修复后平面度最大0.08mm,一般都在0.03mm,密封水线加工符合要求,满足修复技术要求。在线修复设备及工作状态如图5所示。

离线修复的封头密封面,均按要求加工了密封水线,修复后的密封面高度在原来的基础上加高了1.15mm,达到7.5mm,内外径达到要求。密封面修复后,密封效果非常明显。在线修复后已车出密封水线的筒体凹槽密封面,如图6所示。

图5 在线修复设备及工作状态

5 经济效益分析

图6 在线修复后已车出密封水线的筒体凹槽密封面

采取以上措施前,HX100封头密封处泄漏50次,采取措施后封头密封处泄漏0次,同比增加乳液产量1035吨,每吨纯利润为2023元,故增加产量直接经济效益为:1035×2023=2093805元;改造后少拆装封头,相比改造前节约维修费用31625元;减少停、开车节约公用工程费用为4572元;更换密封垫片、封头法兰螺栓螺母,修复封头法兰密封面共花费90860元。综合经济效益为:2093805+31625+4572-90860=2039142元。

6 结论

换热器HX100实施上述措施后,封头密封处未再发生泄漏,同比增加乳液产量1035吨;换热器检修频率和维修成本大幅下降;职工的劳动强度得以减轻;同时减少废水排放量264吨,为装置的降本增效、安稳长周期运行做出了贡献。

[1]GB/T4622.3-2007(金属缠绕垫片技术条件)[S].

[2]GB150-1998(钢制压力容器)[S].