C-stalk/Cu复合材料的温压成形与表征

张 红,吴庆定,彭 博

(中南林业科技大学 材料成形技术研究所,湖南 长沙 410004)

C-stalk/Cu复合材料的温压成形与表征

张 红,吴庆定,彭 博

(中南林业科技大学 材料成形技术研究所,湖南 长沙 410004)

应用粉末冶金、木材科学与技术等交叉学科材料成形理论自主开发的木质粉末温压成形新技术,以棉梗粉末为基材,以电解紫铜粉末等为强化因子,在不添加任何可能造成环境污染的胶粘剂的前提下,制备的温压复合材料C-stal / Cu的静曲强度、内结合强度分别高达85.30 MPa、7.13 MPa,磨耗量<0.05 g/100 r、吸水率<0.5%,且具有韧性断裂特征;采用C-stalk / Cu复合材料制备的滑动轴承的压溃强度、表观硬分别高达103.7 MPa、53.1 HB,可望替代烧结青铜用于生产轻载滑动轴承,替代天然铁梨木、红木等珍贵木材用于生产高档工艺品,从而在节约有色金属与珍贵木材的同时为农林木质剩余物的高质清洁利用开辟一条新途径。

C-stalk / Cu复合材料;温压成形;滑动轴承;工艺品;特性表征

当今世界,人类对于石油、矿藏、森林等资源的开发与掠夺已到了疯狂的地步。由此带来的严重环境污染、气候恶化与次生灾害,促使人们不得不考虑如何降低对石油、矿藏、森林等资源的依赖程度。虽然人造板材等产业对城乡木质剩余物(包括林业剩余物、农作物秸秆/果壳、木质建筑垃圾、废书废纸等)资源的有效利用发挥了重要作用,但因胶粘剂导致的游离甲醛的释放,使得多数人造板材的制造、使用、废弃或再利用过程都不自觉的给人类奈以生存的环境带来了不同程度的污染。另外,人造板材主要针对建筑装潢市场,与机械工程材料基本无缘;而广泛用于食品、医疗、纺织等领域机电设备的轻载滑动轴承主要由铁/铜基烧结材料制造,因利用其多孔特性浸含润滑油而省掉了油毡、油杯等供油装置,但不论铜基还是铁基烧结材料,不仅完全依赖于金属矿藏,价格高,且由于润滑油的存在对食品、医药、织物等产品难免造成一定程度的污染。那么,能否以城乡丰富的木质剩余物为基材,在不添加任何可能造成环境污染的胶粘剂的前提下,应用粉末冶金、木材科学与技术等交叉学科材料成形理论,开发一种生物基机械工程材料,成就一种生物质功能材料绿色制造新工艺呢?笔者通过前期研究给出了肯定回答[1-5]。本研究借助木质粉末温压成形原理与技术[6],以棉梗粉末(简称C-stalk)为基材,以电解紫铜粉末(简称Cu)等为强化因子,成功制备出可望替代烧结青铜生产轻载滑动轴承的金属化木质复合材料,并对其性能与结构进行了表征。

1 试 验

1.1 试验粉末材料的制备

1.1.1 棉梗粉末的制备

棉梗15 kg,采集于湖南省桃源县源三汊港产棉区。将棉梗或锯或劈成小段或小片,在60 ℃下真空干燥至含水率12%~15%,粉碎、过筛,制成-60目粉末备用。

1.1.2 C-stalk与强化因子的混合工艺

为解决C-stalk与Cu等强化因子混合不均匀且易偏析的难题,首先将-60目的C-stalk与高密度聚乙烯(PE)颗粒按质量比1∶1进行混炼,并经冷却、破碎、筛分,得-60目的C-stalk/PE复合粉末;再将-60目的C-stalk/PE复合粉末与-200目Cu等强化因子均匀混合,然后加入-60目纯C-stalk继续混匀,得7种混合粉,使PE含量保持恒定值5%(质量分数,下同),Cu的含量分别为5%、10%、15%、20%、25%、30%、35%。

1.2 温压C-stalk/Cu复合材料的制备与性能检测

在155~160 ℃、90~110 MPa下对上述7种比例的混合粉末实施温压成形,保温保压30~60 min,获得各类标准试件和滑动轴承,包括静曲强度试样(150mm×50mm×12mm)、内结合强度试样(50mm×50mm×12mm)、表面耐磨性试样(Φ115 mm×Φ8.5 mm×8 mm)、压溃强度试样(Φ50 mm×Φ30 mm×25 mm)。测定试样的静曲强度、内结合强度、表面耐磨性和吸水率以及滑动轴承的压溃强度和表观硬度,并观察试样的断口形貌。

2 结果与分析

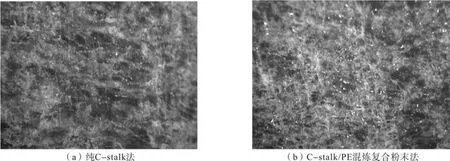

2.1 强化因子Cu的颗粒分布

强化因子Cu在温压复合材料C-stalk/Cu中的分布状态如图1所示。不难看出,借助棉梗粉末与高密度聚乙烯颗粒的混炼物获得的C-stalk/PE复合粉末,是实现Cu等强化因子与C-stalk无偏析均匀混合的有效途径。

图1 温压复合材料C-stalk/Cu断口形貌中的Cu分布(×100)Fig.1 Cu powder distribution inside fracture morphology of Cstalk/Cu composite material

2.2 物理力学性能

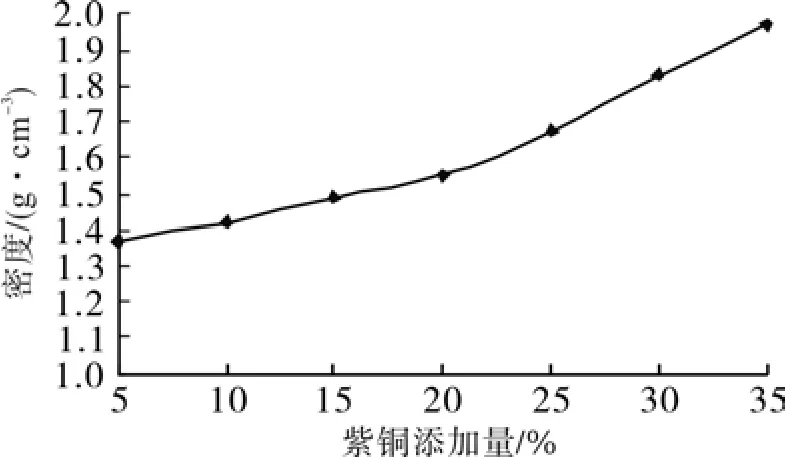

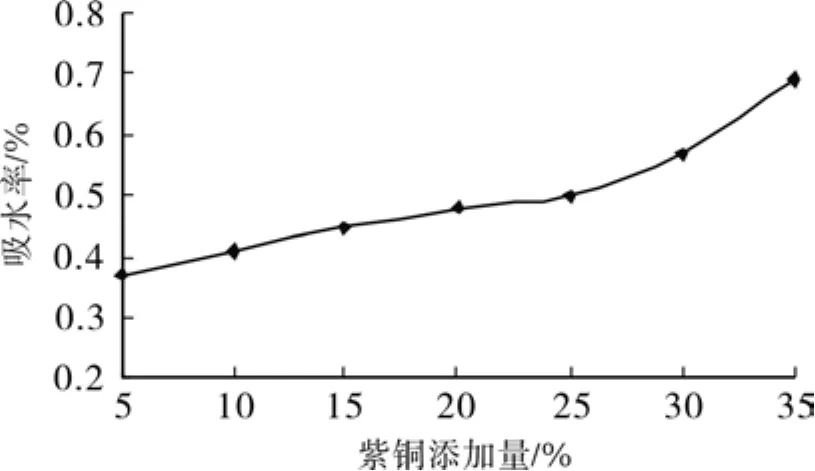

温压复合材料C-stalk/Cu的物理力学性能与Cu含量的关系曲线如图2~6所示。

图2表明,温压复合材料C-stalk/Cu的密度随Cu含量的增加而增加。其诱因主要在于紫铜粉末的松装密度(2.50~2.90 g·cm-3)约为棉梗粉末松装密度(~0.15 g·cm-3)的15~20倍,同时也与C-stalk/Cu混合粉压缩性的改善有关[5]。

图2 Cu含量对温压复合材料C-stalk/Cu密度的影响Fig.2 Effect of red copper powder addition amount on density of C-stalk/Cu composite material by warm compaction

图3 Cu含量对温压复合材料C-stalk/Cu吸水率的影响Fig.3 Effect of red copper powder addition amount on water absorption of C-stalk/Cu composite material by warm compaction

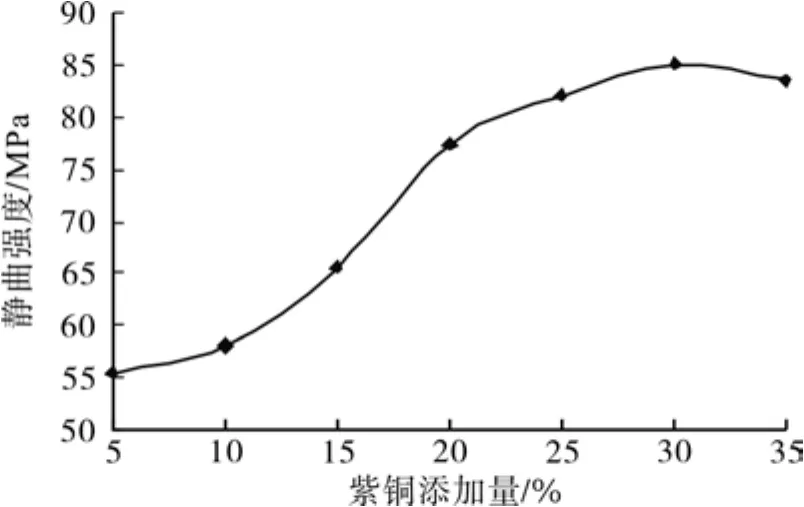

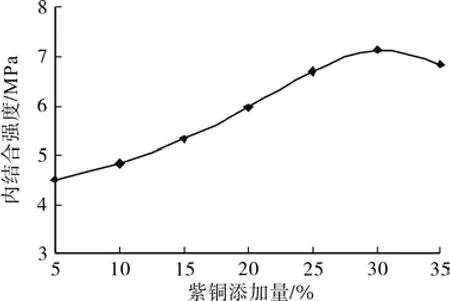

图4 Cu含量对温压复合材料C-stalk/Cu静曲强度的影响Fig.4 Effect of red copper powder addition amount on static bending strength of C-stalk/Cu composite material by warm compaction

图5 Cu含量对温压复合材料C-stalk/Cu内结合强度的影响Fig.5 Effect of red copper powder addition amount on internal bond strength of C-stalk/Cu composite material by warm compaction

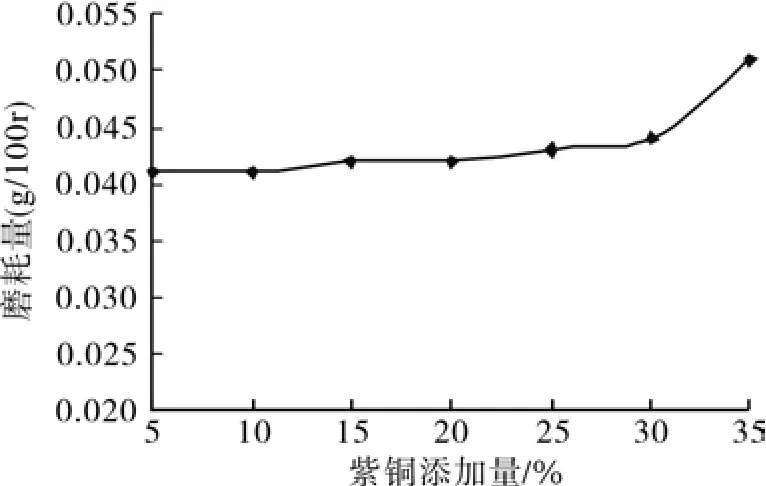

图6 Cu含量对温压复合材料C-stalk/Cu表面耐磨性的影响Fig.6 Effect of red copper powder addition amount on surface wearability of C-stalk/Cu composite material by warm compaction

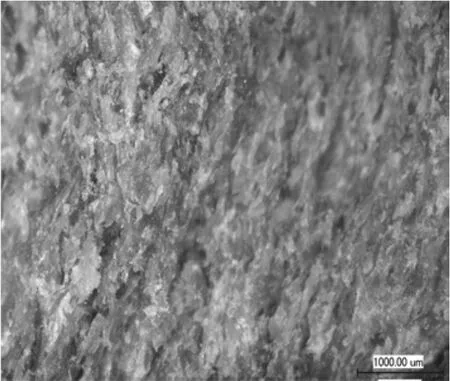

图3 表明,当Cu含量≤25%时, 温压复合材料C-stalk/Cu的吸水率基本保持同一水平(<0.5%),只相当于高密度纤维板吸水率的10%;而当Cu含量>25%时,温压复合材料C-stalk/Cu的吸水率随Cu含量的提高增加较快,在Cu含量为35%时达到0.7%,但仍然低于高密度纤维板吸水率的12%[7],说明温压复合材料C-stalk/Cu的孔隙度随着Cu含量的增加略有增加,但总体吸水能力十分有限,这主要得益于C-stalk在温压成形过程的自塑化[5-6]。研究表明,在温度、压力与时间的交互作用下,C-stalk会软化成热塑性材料,即自塑化。图7是纯C-stalk温压成形压坯的断口塑化形貌。纯C-stalk的自塑化为温压复合材料C-stalk/Cu的高致密化提供了有利条件。

图4和图5表明,随着Cu含量的变化,温压复合材料C-stalk/Cu的静曲强度和内结合强度表现出类似的规律,即:首先随着Cu含量的增加而快速增加,在Cu含量达到30%时获得极大值,分别达到85.30 MPa、7.13 MPa,随后缓慢下降,说明30%的Cu含量最有利于温压复合材料C-stalk/Cu力学性能的改善。这一结果与文献[5-6]略有不同,体现在为获得最佳性能改善效果所需的Cu含量由50%减少到了30%,这主要得益于C-stalk/PE胶炼复合粉末的引入以及由此带来的C-stalk/Cu复合粉末混合均匀性的改善和偏析的消除,以及PE对C-stalk粉末在温压成形过程中的自塑化诱导[7-9]。

图6表明,当Cu含量≤30%时,紫铜粉末添加量对温压复合材料C-stalk/Cu的表面耐磨性影响不大,与相对密度为0.8的6-6-3青铜烧结材料处于同一水平(≤0.044 g/100 r)。主要得益于温压复合材料C-stalk/Cu表面完整的硬质碳化层的固体润滑作用[5];但当Cu含量>30%时,温压复合材料C-stalk/Cu的表面磨耗量明显增加,突破了0.05 g/100 r,但仍然优于优等实木地板漆膜[10],可能的原因在于Cu等强化因子相对于C-stalk开始过剩,不宜在增加,具体有待深入研究。温压成形材料C-stalk的断口塑化形貌见图7。

2.3 温压C-stalk/Cu滑动轴承的特征性能

图7 温压成形材料C-stalk的断口塑化形貌Fig.7 3D-SDDM fracture plasticizing morphology of C-stalk material by warm compaction

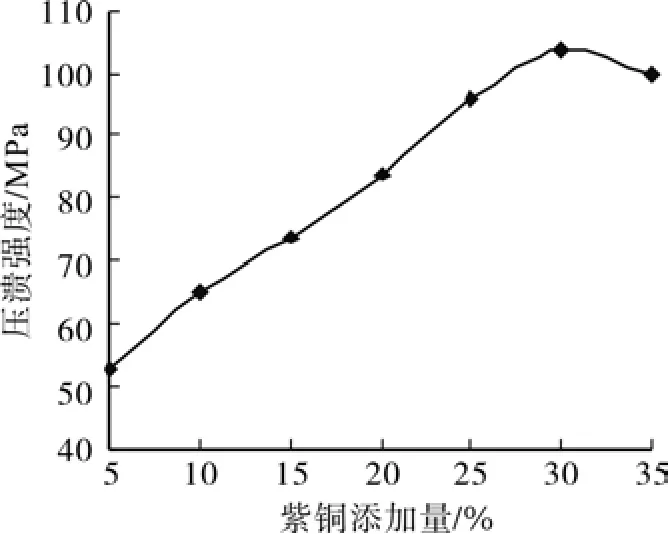

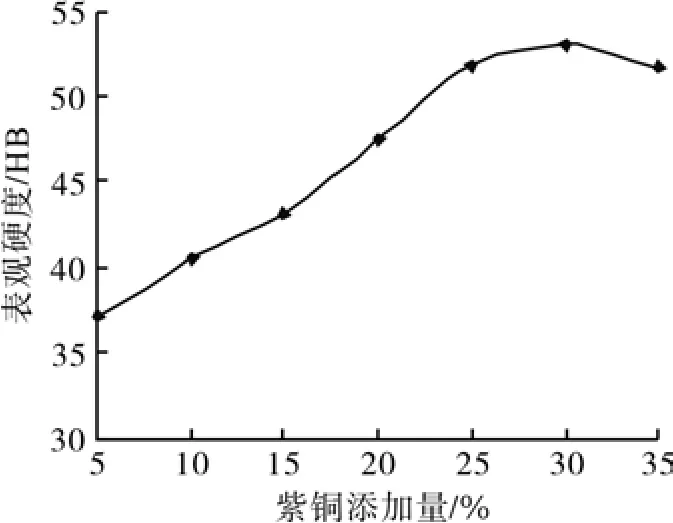

温压C-stalk/Cu滑动轴承的径向压溃强度(根据GB6804)与表观硬度(根据GB9097.1)分别如图8、图9所示。不难看出,合适的Cu含量有益于C-stalk/Cu滑动轴承的特征性能的改善,其径向压溃强度与表观硬度均随Cu含量的增加而提高,并在Cu含量为30%时达到最大值。Cu含量为30%时,温压C-stalk/Cu滑动轴承的径向压溃强度相当于烧结锡铅青铜滑动轴承材料(FZ2365)标准要求的2/3,达到了103.7 MPa,对应的表观硬度高达53.1 HB,完全符合烧结锡铅青铜滑动轴承材料标准(GB2688)。但当Cu含量高于30%时,温压C-stalk/Cu滑动轴承的径向压溃强度、表观硬度反而降低,说明温压C-stalk/Cu滑动轴承的最佳Cu含量为30%。这一现象可能与混合粉中C-stalk、Cu等的粒度及比表面积匹配相关,因Cu等强化因子相对于C-stalk颗粒过剩所致,具体有待深入研究。

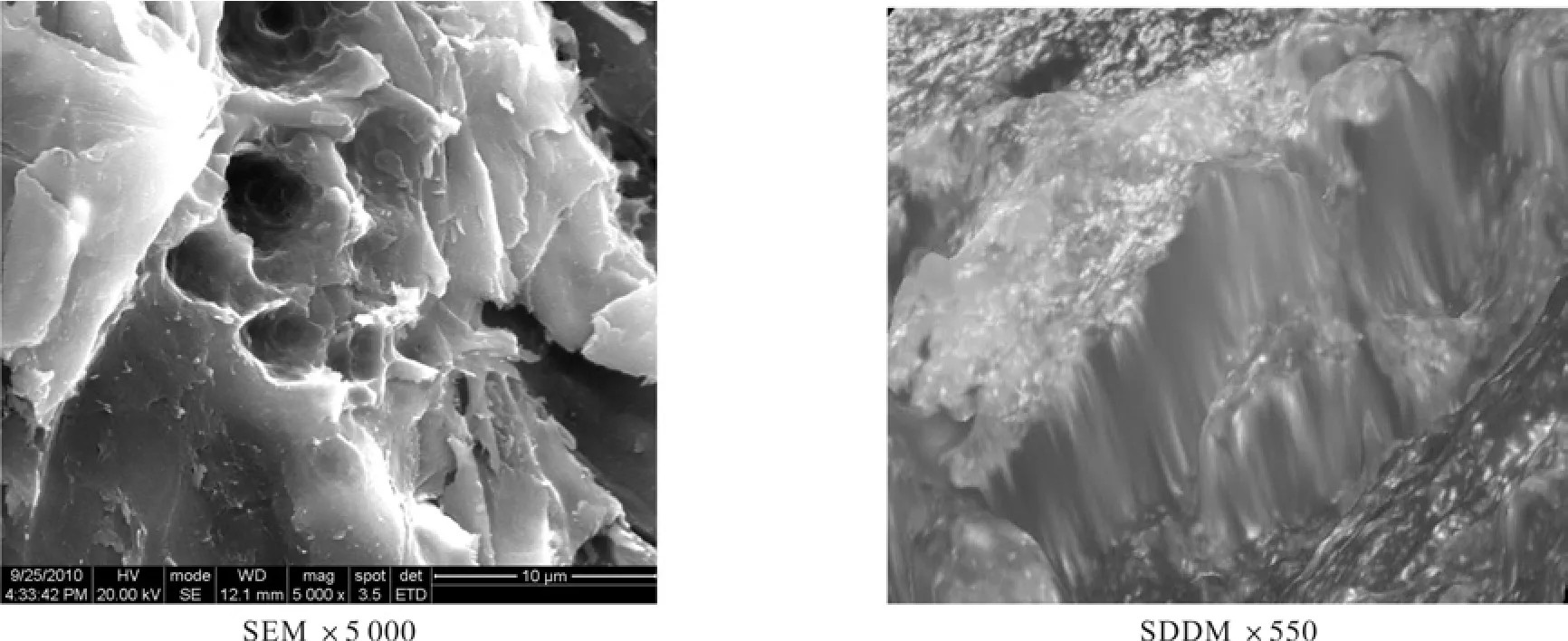

2.4 温压复合材料C-stalk/Cu的断口形貌

图10为温压复合材料C-stalk/Cu的SEM与SDDM断口形貌照片。可以看出,温压复合材料C-stalk/Cu自塑化充分,断口韧窝明显,是典型的韧性断裂形式。据此可以部分解释温压复合材料C-stalk/Cu具有良好的静曲强度、内结合强度、压溃强度和表观硬度等力学性能的成因。

图8 Cu含量对温压C-stalk/Cu滑动轴承径向压溃强度的影响Fig.8 Effect of Cu addition to crushing strength of C-stalk/Cu sliding bearing by warm compaction

图9 Cu含量对温压C-stalk/Cu滑动轴承表观硬度的影响Fig.9 Effect of Cu addition to apparent hardness of C-stalk/Cu sliding bearing by warm compaction

图10 温压复合材料C-stalk/Cu的断口形貌Fig.10 Fracture morphology of C-stalk/Cu composite material by warm compaction

3 结 论

应用粉末冶金、木材科学与技术等交叉学科材料成形理论开发的木质粉末温压成形新技术,以棉梗粉末为基材,在不添加任何可能造成环境污染的胶粘剂的前提下,在155~160 ℃、90~110 MPa工艺条件下实施温压成形,保温保压30~60 min制备的复合材料C-stalk/Cu及其滑动轴承制品具有如下性能与结构特征。

(1)温压复合材料C-stalk/Cu的吸水能力十分有限,Cu含量≤25%时的吸水率只相当于高密度纤维板吸水率的10%,保持<0.5%,这主要得益于棉梗粉末在温压成形过程中的自塑化。

(2)温压复合材料C-stalk/Cu的静曲强度和内结合强度在Cu含量为30%时获得极大值,分别高达85.30 MPa和7.13 MPa,这主要得益于C-stalk/PE胶炼复合粉末的引入以及由此带来的C-stalk/Cu复合粉末混合均匀性的改善与偏析的消除,以及PE对C-stalk在温压成形过程中的自塑化诱导。

(3)获得最佳静曲强度与内结合强度的温压复合材料C-stalk/Cu的表面耐磨性良好,其磨耗量<0.05 g/100 r,仅为优等实木地板漆膜的1/2,优于相对密度为80%的6-6-3青铜烧结材料。

(4)采用温压复合材料C-stalk/Cu制备的滑动轴承的压溃强度、表观硬度分别高达103.7 MPa、53.1 HB,且具有韧性断裂特征。

(5)温压复合材料C-stalk/Cu可望替代烧结青铜用于生产轻载滑动轴承,替代天然铁梨木、红木等珍贵木材用于生产高档工艺品,从而在节约有色金属与珍贵木材的同时为农林木质剩余物的高质清洁利用开辟一条新途径。

[1] 吴庆定, 杨小翠, 向仕龙, 等. 芦苇秆粉末的热脱附-气相色谱/质谱分析[J]. 光谱实验室, 2011, 28(2): 531-538.

[2] 胡智清, 吴庆定. 芦苇粉无胶温压成形复合材料环境友好性评价[J]. 新型建筑材料, 2012(7): 1-3, 8.

[3] 吴庆定, 梁 盛, 彭万喜. 杨木粉的热脱附-气相色谱/质谱分析及环境性能评估[J]. 中南林业科技大学学报, 2012,32(1): 201-206.

[4] 吴庆定, 梁 盛, 易 林. 杨木粉无胶温压成形复合材料环境友好性评价[J]. 重庆交通大学学报(自科版), 2012, 31(3):528-534.

[5] 吴庆定,张 红,梁 盛. Wood/Cu复合材料的温压成形与表征[J].粉末冶金技术,2013,31(6): 408-412.

[6] 吴庆定. 木质粉末温压成形原理与技术[M]. 长沙:湖南大学出版社, 2012.

[7] 胡智清, 吴庆定, 梁 盛. 芦苇秆粉末高密度材料无胶温压成形与表征[J]. 中国粉体技术, 2012, 18(5): 53-60.

[8] 吴庆定. 一种金属化木质粉末基复合材料的生产方法[P]. 中国专利: 201110029275.4.

[9] 彭万喜,薛 秋,林 芝,等. 一种自塑化竹板的制造方法[P].中国专利: 201210106685.9.

[10] 唐忠荣, 李克忠. 木质材料性能检测[M]. 北京: 中国林业出版社, 2006.

Warm compaction forming and characterization of C-stalk/Cu composite material

ZHANG Hong, WU Qing-ding, PENG Bo

( Institute of Processing Technologies of Materials, Central South University of Forestry & Technology, Changsha 410004, Hunan,China)

By using inter-disciplinarity material forming theory of powder metakkurgy, wood science & technology etc., the new technology of wooden powder warm compaction forming has been developed. By taking cotton stalk powder as the substrate, taking electrolytic copper powder as the enhancer, without any adhesive, the static bending strength and internal bond strength of the produced C-stalk/Cu composite material went up to 85.30 MPa and 7.13 MPa respectively, the wearability <0.05g/100r, the water absorption<0.5%; moreover, the fracture morphology had ductile fracture characteristics. The crushing strength and apparent hardness of the sliding bearing produced by C-stalk/Cu composite material reached 103.7 MPa and HB53.1 respectively. The composites can be used to produce fractional load sliding bearing and replace sintered bronze, and produce high-grade art-ware and replace lignumvitae, mahogany etc.. Thus, the nonferrous metal and precious wood can be saved, and a new path is opened up to use the wood residues.

C-stalk / Cu composite material; warm compaction; sliding bearing; art-ware; characterization

S781.7

A

1673-923X(2014)08-0101-05

2014-04-04

国家林业公益性行业科研专项经费项目(201404508);湖南省自然科学基金/常德市联合基金(14JJ5018);住房和城乡建设部科学技术项目(2012-K4-27);湖南省科技计划项目(2013SK3156)

张 红(1978-),女,吉林梅河口人,博士研究生,讲师,主要从事生物质功能材料与装备方面的研究;

hngigi2006@163.com

吴庆定(1963-),男,博士,湖南桃源人,教授,主要从事生物质功能材料与装备方面的研究; E-mail:wudingle@126.com

[本文编校:文凤鸣]