微波加热软化竹片弯曲工艺研究

郝睿敏,刘文金,陈新义

(中南林业科技大学 家具与艺术设计学院,湖南 长沙410004)

微波加热软化竹片弯曲工艺研究

郝睿敏,刘文金,陈新义

(中南林业科技大学 家具与艺术设计学院,湖南 长沙410004)

采用微波对5 mm厚的楠竹竹片进行软化实验,研究了微波功率、微波处理时间、试件初含水率等因素对软化效果的影响,并采用正交实验对竹片微波软化进行了工艺优化。研究结果表明:微波加热对竹片有良好的软化作用,当微波功率为500 W,微波处理时间为4 min,试件初含水率为90%时楠竹竹片软化效果最好,其弯曲半径可达5 cm。

楠竹;竹片;微波软化; 弯曲工艺

竹材具有良好的弯曲性能,利用其可以制作丰富的曲线型竹材家具。传统的曲竹家具都以手工火烤水煮的方法为主[1],生产速度慢,不能满足批量化生产的要求。弯曲竹构件是曲竹家具的主要部件。研究表明:将竹剖切成一定厚度的竹片,对竹片进行软化、弯曲干燥处理即可以制成弯曲构件[2],该方法简便快速便于工业化生产。

同实木弯曲工艺一样,在竹片弯曲工艺中,软化是极其重要的一道工序。本研究采用微波软化的方法对竹片进行软化,探讨微波功率、微波时间以及竹片初含水率对竹片软化效果的影响规律,并运用正交实验法,分析得出竹片软化的优化工艺参数,以期为竹片微波软化工艺研究提供参考。

1 材料与方法

1.1 实验材料

4~5年生楠竹Phyllostachys pubescens,取自湖南益阳,自然陈放30 d,含水率约为13%。经锯截、开条、粗刨、压刨等工序,将竹条去节、去青、去黄[3-4],得到竹片试件,规格为180 mm(长)×27 mm(宽)×5 mm(厚)。

1.2 实验设备

微波炉(Galanz,WP8007L23-K3)。最大输出功率800 W,频率2 450 MHz。实验中用于竹片软化处理;

微机控制电子式木材力学试验机(KHQ-002H),加载速度设置为10 mm/min,实验中用于试件的弹性模量的测试;

电子天平(PL203),游标卡尺,卷尺等。

1.3 实验方法

将竹片试件放入清水中浸泡至预定含水率后取出,然后利用微波炉对试件进行软化,软化过程中为了防止水分过分蒸发,将竹片置于微波炉专用容器中后再一同放入微波炉。软化结束后立即用微机控制电子式木材力学试验机进行弹性模量测试。测试方法参考GB/T15780-1995《竹材物理力学性质实验方法》。需要指出的是:因本课题是研究竹片径向弯曲,因此这里的弹性模量测定为径向弹性模量测试,本实验只对竹青侧受拉情况进行测试。另外,经预实验发现竹片在软化后形变大,容易从两支座间滑移,因此本实验中将弹性模量测试的支座距离缩小为60 mm。

1.4 软化效果评定依据

由于饱水材的半纤维素和木素易发生玻璃化转变,同时随着温度升高,纤维素、半纤维素、木素复合物中的氢键受到破坏,减弱了分子间的结合力,热作用下分子能充分运动,细胞壁软化,弹性模量值降低[5-6],故以软化后材料的弹性模量值为软化效果的评定指标,弹性模量越小软化效果越好。

2 结果与分析

2.1 单因素实验

在探索性试验基础上,将微波功率、微波时间以及试件初含水率作为实验因素进行单因素实验,对竹片软化后弹性模量值进行考察,分析各因素对软化效果的影响。

(1)微波功率的影响

当试件初含水率为70%,微波处理时间为4 min时,经过不同微波功率处理后试件的弹性模量如图1所示。

图1 微波功率与弹性模量的关系Fig. 1 Relation between microwave power and MOE

由图1可知,当微波处理功率从200 W增大到500 W时,试件弹性模量逐渐减小,功率为500 W时,竹片的弹性模量值降到最低仅为1 469 MPa。这是由于在微波磁场作用下使得竹材内部的极性分子如水和有关官能团,产生摆动,摩擦生热,在微波时间一定的情况下随着功率增大,分子运动加剧,竹片温度升高,竹材内部的非结晶态高聚物纤维素和木素的玻璃转化点在此作用下明显下降[7-9],竹片塑性增强。而当功率由500 W增大到700 W时,试件弹性模量升高,这是由于随着功率过大,试件在短时间内温度急剧上升,竹片内部水分蒸发加剧,失去了水的润胀使得竹片塑性降低。可见微波功率为500 W时,竹片达到较好的软化效果。

(2)微波时间的影响

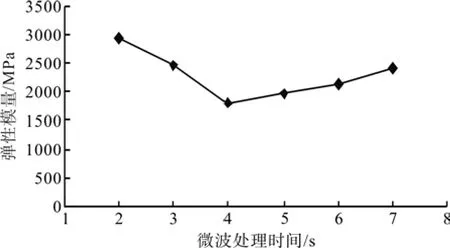

当试件初含水率为70%,微波功率为400 W时,经过不同时间处理后试件的弹性模量如图2所示。

图2 微波处理时间与弹性模量的关系Fig. 2 Relation of microwave processing time and MOE

由图2可知,在2~7 min的微波处理时间内,试件弹性模量先降低后增大,微波处理时间为4 min时弹性模量最低,其值为1 810 MPa。分析产生其现象的原因是,当微波功率一定时,随着微波时间的增加,竹片内分子得到充分运动,试件温度升高,达到部分纤维素、半纤维素和木素的玻璃化转变温度,竹片塑性增强[10-12],弹性模量降低;但微波处理时间继续增大,则竹片内水分大量蒸发,失去水分润胀竹片塑性降低,则弹性模量增大。可见微波处理时间为4 min时,竹片达到较好的软化效果。

(3)试件初含水率的影响

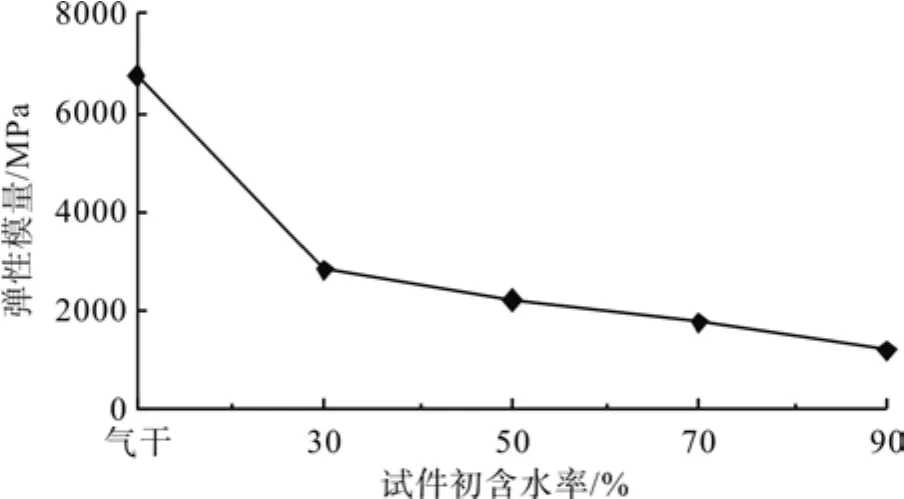

当微波功率为400 W,处理时间为4 min时,初含水率不同的试件经微波处理后弹性模量如图3所示。

图3 试件初含水率与弹性模量的关系Fig. 3 Relation between specimen initial moisture content and MOE

由图3可知,随着试件初含水率增加,软化后弹性模量逐渐降低。这是由于水作为塑化剂,可以对竹材内部有良好的润胀作用[13],为分子剧烈运动提供了自由体积空间,随着含水率增大,自由体积空间增大,分子间热运动更加容易[14],故含水率升高,竹片弹性模量降低,软化效果渐佳。可见试件初含水率越高竹片的软化效果越好,当含水率约为90%时,其软化后弹性模量最低。

2.2 正交实验分析

2.2.1 正交实验安排

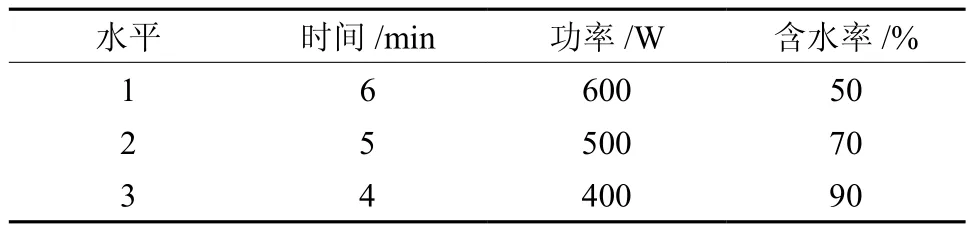

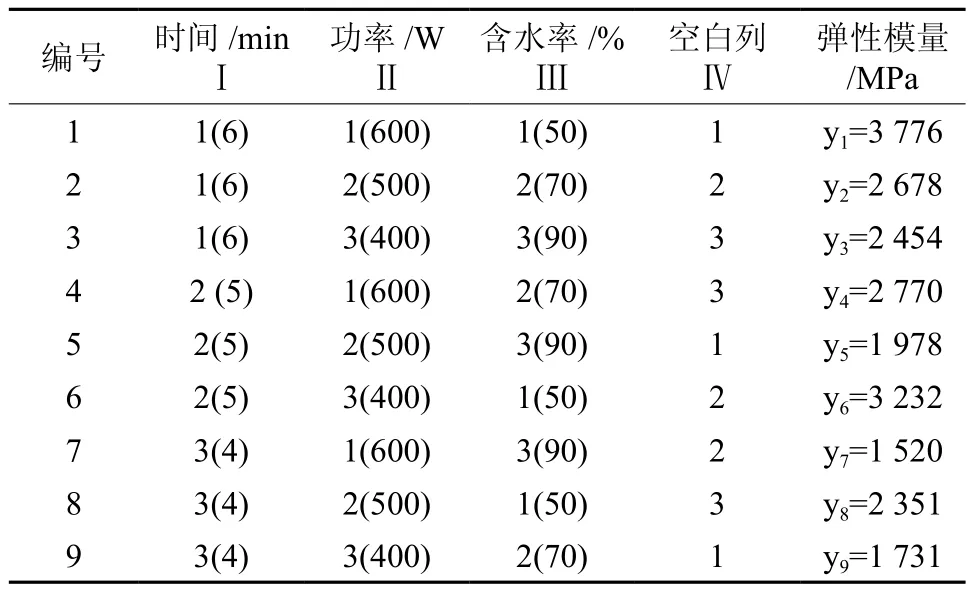

在单因素实验基础上,以微波功率、微波处理时间和试件初含水率为影响因素,按照L9(34)正交实验表进行实验设计,因素水平表见表1,正交实验结果见表2。

表1 因素与水平Table 1 Factors and levels

表2 正交实验结果Table 2 Results of orthogonal experiments

2.2.2 结果分析

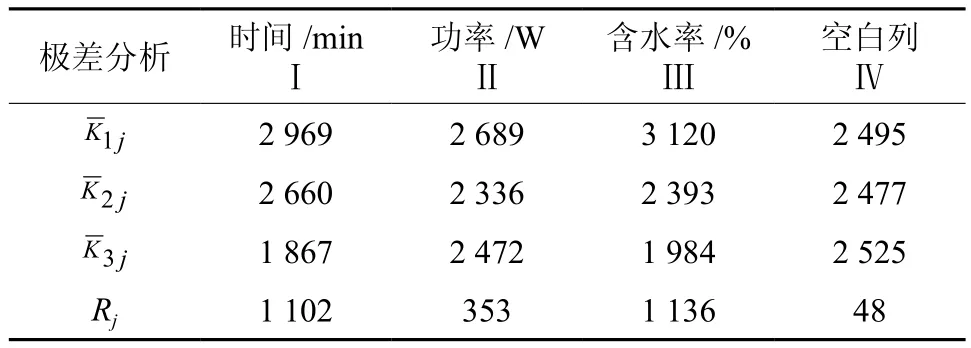

正交实验极差分析结果见表3。结果显示:影响竹片软化后弹性模量值的因素顺序为Ⅲ>Ⅰ>Ⅱ,最佳工艺组合为Ⅰ3Ⅱ2Ⅲ3,即:各因素对软化效果的影响程度依次为试件初含水率、微波时间、微波功率,最优方案为软化时间4 min,微波功率500 W,试件含水率90%。

表3 极差分析结果Table 3 Results of range analysis

2.2.3 工艺验证

按照分析得出的理论最优方案进行验证实验,实验重复3次,得到处理后试件的弹性模量均值为1 374 MPa,比未软化处理竹片的弹性模量低80%,大大提高了竹片的塑性,达到良好的软化效果。经上模弯曲,竹片在竹青方向受拉时的弯曲半径可达5 cm,达到较好的弯曲效果。

3 结 论

采用微波加热可以有效使竹片软化,并且其效果显著。微波功率、微波时间及试件初含水率等因素对其软化效果均有影响,影响显著性为:试件初含水率>微波时间>微波功率。在本实验条件下最佳工艺为:试件初含水率90%,微波处理时间4 min,微波功率500 W。经优化工艺处理,5 mm厚无节竹片竹青方向受拉时弯曲半径达5 cm。

[1] 刘英武.淡忘中的益阳小郁竹艺[J].装饰,2012,(08):118-119.

[2] 刘志坤,周国维.弯曲竹材集成材的初探[J].木材工业,2003,17(3): 13- 15.

[3] 陈玉和,陈章敏,吴再兴,等.竹材人造板生产技术[J].竹子研究汇刊,2008,27(2):5-10.

[4] 李 俊,孙正军.毛竹各向异性和径向梯度变异对拉伸剪切强度的影响[J].中南林业科技大学学报,2013,33(5):120-123.

[5] Takamura N. Studies on hot pressing and drying process in the process in the production of Fiberboard: softening of fibre components in hot pressing of fi bre mat[J]. Mokuzai Gakkaishi,1968, 14(1):75-79.

[6] Iida I. The thermal softening of green wood evaluated by its young’s modulus in bending [J]. Mokuzai Gakkaishi, 1986,32(6): 472-477.

[7] 李大纲.木材微波加热弯曲工艺学原理[R].东北林业大学博士后研究工作报告,2002.

[8] 佟 达,宋魁彦,李 坚.水热-微波软化处理对水曲柳弯曲的影响[J].林业科学,2011,47(11):129-132.

[9] Norimoto M. Wood bending utilizing microwave heating[J].Journal of Rheology, 1980, (4): 166-171.

[10] Norimoto M. Wood bending using microwave heating[J]. Journal of Microwave Power and Electromagnetic Energy, 1989, (4): 203-212.

[11] Ozarska, Barbara, Daian, Georgiana. Assessment of Microwave Bending Capabilities for Australian Wood Species[J]. Forest Products Journal, 2010,60(1):64-68.

[12] 陈太安,李大钢,王 江.几种木材微波加热弯曲性能的比较研究[J].建筑人造板,2000, (3):24-26.

[13] 王汉坤,喻云水, 余 雁,等. 毛竹纤维饱和点随竹龄的变化规律[J]. 中南林业科技大学学报,2010,30(2):112-115.

[14] 董晓英,王逢瑚,李永峰,等.浅谈实木弯曲家具生产中的实木弯曲成型技术[J].林业科技,2008,(01):52-54.

Investigation on bamboo chip bending process by microwave-heating softening

HAO Rui-min, LIU Wen-jin, CHEN Xin-yi

(School of Furniture and Art Design, Central South University of Forestry & Technology, Changsha 410004, Hunan, China)

Phyllostachys pubescenschips of 5 mm-thick were soften by microwave-heating in order to study the effects of microwave power, time, initial moisture content of specimens on the softening process. An orthogonal experiment method was employed to analyze and optimize the softening process. The results show that microwave-heating improved the softening effect of the chips, and the bending radius reached 5 cm when the microwave power was 500 W, processing time was 4 min, the initial moisture content of specimens was 90%.

Phyllostachys pubescensMazel; bamboo chip; microwave softening; bending process

S795

A

1673-923X(2014)08-0111-03

2013-12-26

丛生竹高附加值建筑制品制造关键技术研究 (201004005)

郝睿敏(1988-),女,山西忻州人,硕士研究生,主要从事家具与室内工程方面的研究

[本文编校:文凤鸣]