顺酐催化剂制备的几个理论问题

(天津市天环精细化工研究所,天津300300)

本文对苯法顺酐催化剂制备技术涉及的若干理论问题做一分析,以利得以提高。

1 苯气相固定床催化剂氧化的反应机理与动力学方程

1.1 还原氧化机理

苯气相固定床催化氧化的反应机理也类似于Mars和Krevelen提出的萘在V2O5上的氧化反应动力学研究结果[1]。可以认为苯在V-Mo氧化物上的反应分两步进行:①苯与V-Mo催化剂反应,苯被氧化,催化剂被还原;②还原了的催化剂再被氧化恢复到原始状态。

在反应过程中V-Mo氧化物催化剂经历了还原—氧化的循环过程。参与此过程的相关氧物种是吸附在催化剂上并得到电子的和晶格中的O-。这个过程可示意如图1。

图1 苯在催化剂表面上的还原-氧化过程

在图1中,我们可以认为首先是苯分子被吸附在θ表面的某一活性中心上,形成一个吸附物种,该吸附物种和已吸附在表面上的氧物种发生反应而得到一个吸附的反应产物顺酐分子。电子由苯分子给予催化剂θ表面的上述中心,然后再转移到(1-θ)表面另一个活性中心上,进一步又给予吸附在此(1-θ)表面该中心的氧物种,生成。负电荷由θ表面转移到(1-θ)表面,氧物种由(1-θ)表面转移到θ表面。θ表面发生还原过程,(1-θ)表面发生氧化过程,依此类推,反应下去。

1.2 动力学方程[1]

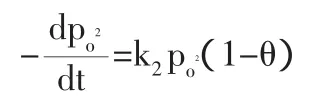

参照Mars和Krevelen对萘氧化的研究结果,我们可以假定苯还原催化剂的速率方程为:

上式中,θ为氧占据的表面分数,Pb是苯的分压,K1是反应速度常数。

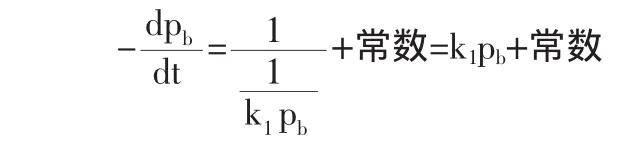

再假定表面再氧化的速率正比于氧分压的n次方,而(1-θ)为未被氧占据的表面分数,那么该表面再被氧化的速率方程为:

如果氧化一个苯分子需要ν个氧分子,则在稳定态时,下式成立:

所以:

也可以近似地认为下式成立:

(以上各常数的值可能不一样)

所以,Pb苯分压很小时,苯氧化的反应速度对苯是一级。

1.3 反应机理和动力学方程的实际体现

根据上述动力学方程可知,提高苯氧化制顺酐生产装置的系统阻力时苯氧化反应的速度应该是增加的,催化剂的活性也增加,即苯转化率会因阻力的提高而提高。

然而从催化作用的角度看,直接增加催化剂床层阻力降显然是最有效的,也是催化剂生产者可以控制的。但是对于同样床高的催化剂如何适当加大床层的阻力降呢?选择催化剂的形状和规格尺寸便是关键因素。目前,为了增加催化剂的反应表面,绝大多数顺酐催化剂都采用园柱环形状。当反应器的自由体积分数固定时,由球形变到园柱环,由于颗粒形状系数的减小,床层阻力会增加,对层流区将提高1.4倍,对过渡区提高1.25倍,对湍流区提高1.2倍(相对于球形)。当自由体积分数大时,园柱环内径与外径的比例应大于0.4,随着这个比例的增加,床层阻力降会逐步加大。从而有利于催化剂活性的提高。

此外,提高苯氧化工业装置的进料中苯分压Pb,也就是提高了反应混合物中的苯浓度。根据苯氧化动力学方程,就会提高反应速度,进而提高催化剂活性。对某套顺酐装置采用某种顺酐催化剂而言,随着苯浓度的提高,在其它条件不变情况下,苯转化率不会降低反而会逐步提高。当然对于特定的顺酐催化剂这个浓度是有一定范围的,从目前国内外使用的催化剂来看,一般在65g/NM3以下时有这种规律。

依据苯氧化制顺酐的还原氧化机理,为保证顺酐催化剂有适当的还原度也是非常必要的。在制得的成品催化剂活性组份中这个比值应该在30%~60%,这里四价钒氧化物中钒的最真实合理价态经实践证明为4.15价,估计在成品催化剂中至少有55%的钒以V2O4相存在(基于其中V2O4和V6O13为主要形式)。这样能保证上述还原氧化过程的顺利实现,并有利于催化剂有更好的活性和选择性。这也和上述的还原氧化反应机理相符。

2 顺酐催化剂的酸碱性和其吸附/解吸性能

苯法固定床顺酐催化剂的活性表面除了有前述的还原氧化活性中心,还必须有酸碱活性中心。这里的酸中心是指Lewis酸中心和Brönsted酸中心,前者指催化剂表面能接收电子对或电子的部位,后者是指催化剂表面能给出质子的部位。顺酐催化剂是多种过渡金属氧化物和稀土元素氧化物的混合物组成,过渡金属外层电子的d轨道都是未充满的,稀土元素的外层f轨道和d轨道也是未充满的,因而都可以接受电子或电子对。这就是L-酸中心。

顺酐催化剂活性表面的B-酸中心是和表面羟基相关。存在于大气中的金属氧化物在常温下一般均能吸附水,并几乎均离解成表面羟基。表面羟基的存在又能分为氢键键合羟基和孤立羟基两种,这是因氧化物种类、制法和处理条件而区别。顺酐催化剂活性组份中的Mo,P和B元素氧化物会形成很多的Mo-OH,P-OH,B-OH,这就是表面B-酸中心。

苯在固定床催化剂上氧化生成顺酐的反应虽然是一个还原/氧化过程,仅有还原/氧化中心是不够的,催化剂对反应物的吸附和对生成物的解吸也是必不可少的重要催化剂功能。由于顺酐催化剂活性表面有L-酸中心,所以它能接受苯分子提供的电子,进而可以吸附苯分子;而生成的顺酐分子是一种酸性物质,因而具有较大的B-酸强度的顺酐催化剂活性表面十分有利于顺酐分子的解吸。而氧分子吸附是一个催化剂表面对O2和O的给电子过程,生成,生成是放热过程(放热 83KJ/mol)体系能量下降,而生成O-是由于解离产生,因而是一个吸热过程。这个过程对催化剂活性表面来说是它的给电子行为,即为L-碱中心。

在顺酐催化剂的制备技术中,既要选择合理的配方,又要采用恰当的制备工艺。为保证制备出的催化剂活性表面有合适的酸碱中心,必须有最佳的V/Mo比例,合适的Ni,P,Na的比例,尤其重要的是添加适量的稀土元素。在配制活性溶液中和喷涂操作中如何尽量达到合适的还原度都必须仔细考虑。此外,在顺酐工业装置的生产过程中,适当在进料反应混合物中添加一定量水蒸汽,也会增加催化剂表面酸度,有利于催化剂的活性和选择性增加。

3 顺酐催化剂转移电子的功能与过程

烃类氧化催化剂一般应具备三项功能:提供有限量的氧给反应物,并使其形成目的产品,而又不能发生深度氧化;提供能使烃类和氧吸附并被活化的中心;为反应物之间传递电子。这三个功能中转移电子是最重要的,是核心功能,前二个功能实质也是电子转移产生的。

关于顺酐催化剂表面转移电子的过程,上节已涉及到,这里仅对富电子的氧物种的生成及对苯环的亲电加成过程加以介绍。

苯分子直径是0.58nm,氧分子直径是0.33nm,中性氧分子中O—O键长为0.12nm。由于催化剂的转移电子功能而活化了氧分子,导致O—O键长增加,当O—O键长增加到0.149nm时O2得到了初步活化;进一步被催化剂活化可能使O—O键长增加到0.38nm。可以这样假定:当催化剂活性较低,转移电子的功能不高时,O2分子只能达到初步活化,即O—O键长只能拉长到0.149nm,这时就发生对苯分子的邻位亲电加成,而生成邻苯醌。而当催化剂活性较高,转移电子的功能较高时,O2分子被进一步活化,即O—O键长可拉长到0.38nm,这时就发生O—O对苯分子的对位亲电加成,而生成对苯醌,这才是苯氧化生成顺酐的主反应路线。

这里把活性氧物种O2-对苯环的对位亲电加成反应式和邻位亲电加成反应式。

一旦出现邻位加成就会出现付反应,生成付产物,除了上面的蒽醌,萘醌,β-吡喃酮外,还有苯甲酸和苯酐等。可见制备催化剂保证活性高不只是有利于提高转化率,对选择性也很重要。

4 结论

苯法固定床顺酐催化剂的制备和应用涉及的物理化学理论问题很多,但最核心而且和工业实际联系最紧密的有上述四个问题,①苯氧化的还原/氧化机理;②反应动力学方程;③催化剂转移电子的功能;④催化剂的酸碱性。在催化剂的配方选择、活性溶液制备、负载方法、焙烧活化方法以及催化剂使用时的反应条件确定五个关键步骤都必须和上述几个理论问题相符。催化剂的工业生产以及在顺酐装置上的工业应用都证明上述理论观点和工业实践是统一的。

[1]甄开甲,等.催化作用基础(第三版)[M].北京,科学出版社,2004:197.