车载修井机井架静强度有限元分析

刘 智

(中煤科工集团西安研究院有限公司,陕西西安710077)

车载修井机以其机动性强、使用方便等优点在油田的修井和钻井作业中被广泛使用。井架是修井机的主要工作部件,用来支撑井口防喷系统、强制起下系统等装置的重要承载部件,为了使井架应力分布均匀,需要对井架系统在工作状态进行受力分析以及强度校核,以保证其具有高度的安全性[1,2]。笔者利用ABAQUS有限元分析软件对井架在不同静钩载与风载作用下进行了静力分析,得出井架所能承受的最大静钩载,并通过计算合理缩短了绷绳的斜拉范围。

1 井架结构

井架为前开口、组合式井架,主要由橇座、井架主体、绷绳、梯子、托架、天车等组成。井架主体分为上体井架和下体井架,是由立柱、横撑、斜撑、液压缸支腿组成。上体井架与下体井架由螺栓和销轴联接。井架主体最上端一层为焊接的4面封闭结构,其余为前开口结构。井架主体两侧扇为焊接的平面结构。背扇横撑、斜撑将两侧扇连接成为一个整体。橇座与下体井架由销轴、伸缩液压缸总成等部件连接,并由伸缩液压缸总成负责井架的起放。井架设计高度为27 m,最大设计静钩载为700 kN。

2 井架有限元模型的建立

2.1 简化模型

利用ABAQUS有限元分析软件,对井架进行了整体建模。建模过程中将梯子简化掉,在相应节点施加集中质量。简化后的模型由下体井架、上体井架、液压缸支腿、绷绳组成。根据井架结构的实际连接方式不同,将构成井架的各杆件之间设置为刚性连接;液压缸支腿与井架之间设置为铰接。

计算中,井架主体材料均为16Mn,其弹性模量为200 GPa,屈服极限345 MPa,取安全系数为1.6,其许用应力为215 MPa。绷绳结构为6×19+1钢芯钢丝绳,其弹性模量为93.2 GPa,抗拉强度179 MPa。绷绳的初始拉应力为180 MPa。

2.2 单元划分

井架主体和液压缸支腿选用三维梁单元,绷绳总成选用三维桁架单元。根据实际结构,整个模型共定义了9种截面类型,其中包括7组梁的实常数和2组桁架的实常数。井架主体有限单元模型长度尺寸设置为0.05 mm,共由6930个节点和3795个单元组成;液压缸支腿有限单元模型大小设为0.31 mm,共由20个单元22个节点组成;绷绳总成有限单元模型大小设置为3.5 mm,共由40个单元44个节点组成。另外,还有5个代替梯子和滚筒的质量单元。建模过程中先建立井架的两个侧面,然后按照实际结构连接成一个完整的井架主体,通过添加绷绳、液压缸支腿等部件最终完成井架总体的有限元模型。

2.3 施加载荷

井架的工作工况由恒定载荷(即结构静载荷)、钩载、立根载荷、环境载荷以及这些载荷的组合所决定[3,4]。建模过程中,将井架主体支腿末端、液压缸支腿末端和绷绳末端完全固定。井架承受自重的前提下,在井架顶部滚筒重心位置施加集中力载荷,该点上的集中力会自动转化为加载在井架顶端相应节点上的作用力。分别加载700、800 kN两种载荷。在每种载荷下又根据风向划分为4种典型工况:(1)无风状态;(2)纵向风(风从车头吹向车尾);(3)横向风(风从井架侧面吹);(4)斜向风(风从车头吹向车尾,并与车辆轴线成28°角)。对于车载修井机井架的结构要求是十级风不破坏。按一般规定,十级风的风速为24.5~28.4 m/s。本文取风速区间的最大值,即保证风速为28.4 m/s时结构不破坏。因此,总共分析了8种工况。

2.4 风载[5,6]

风载是一种自然载荷,风在运动中一般有一定的倾角,但基本小于±10°。而且其竖向分风力对于细长的井架来说,基本上只引起竖向轴力的变化,模拟计算中可以不考虑,只需考虑水平风力对于井架结构的影响。风的强度一般用风压来表示。风压是指垂直于风向的单位面积构件所受到的压力。单位面积上风速提供的风压为:

式中:ω——单位面积上的风压,kN/m2;ρ——空气密度,kg/m3;v——风速,m/s;γ——空气的重度,取0.012018 kN/m3(在标准大气压、常温15℃时);g——重力加速度,取 9.8 m/s2。

经过计算十级风速条件下的平均单位风压为0.495 kN/m2,将计算所得的风压以线载荷的形式施加到井架上,则得到相应方向的风载。

3 有限元计算结果

3.1 井架承载能力分析

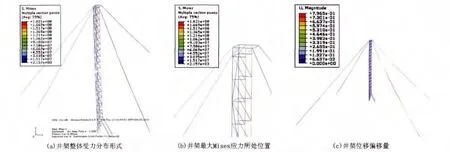

分别对8种工况下井架的受力情况进行逐一分析。以700 kN静钩载作用下,侧向风状态井架的受力情况为例,如图1所示。由图1(a)和(b)可以看出,井架4根立柱为主要承载构件,上体井架前开口处2根立柱顶端受到的轴向压缩载荷最大,最大应力为182.1 MPa,是整个井架的薄弱部分。其余杆件应力值远小于最大应力值。下体井架与机车体接触的的人字斜撑承载较大载荷,其他斜撑及横撑受力较小。分析相应数据可知,井架前面2根立柱轴向应力变化趋势相一致,井架后面2根立柱的轴向应力变化趋势也相一致。在同一高度下,前面2根立柱的轴向应力明显大于后面2跟立柱轴向应力。同前左右两侧和同后左右两侧立柱的轴向应力差别不大。井架斜撑与横撑所受应力都比较小,相比之下,斜撑受力普遍要大于横撑,横撑的设计安全系数较高。井架各单元在各种载荷作用下承受拉应力、压应力、扭矩作用,扭矩产生的剪应力很小,主要是拉、压作用产生轴向变形与弯曲变形。由图1(c)可以看出,在静钩载作用下,井架发生了微前倾现象,井架后部的2根绷绳受拉,前部2根绷绳处于自然下垂状态。绷绳的最大位移值为796 mm。井架本体上顶部4个节点的前开口方向的位移最大,位移方向为井架前倾方向,最大位移值为73.6 mm。最大静钩载工况下,井架立柱竖直方向的位移很小。2根前立柱与2根后立柱发生的位移变化量相接近,最大位移仅为23.2 mm。

图1 井架受力情况

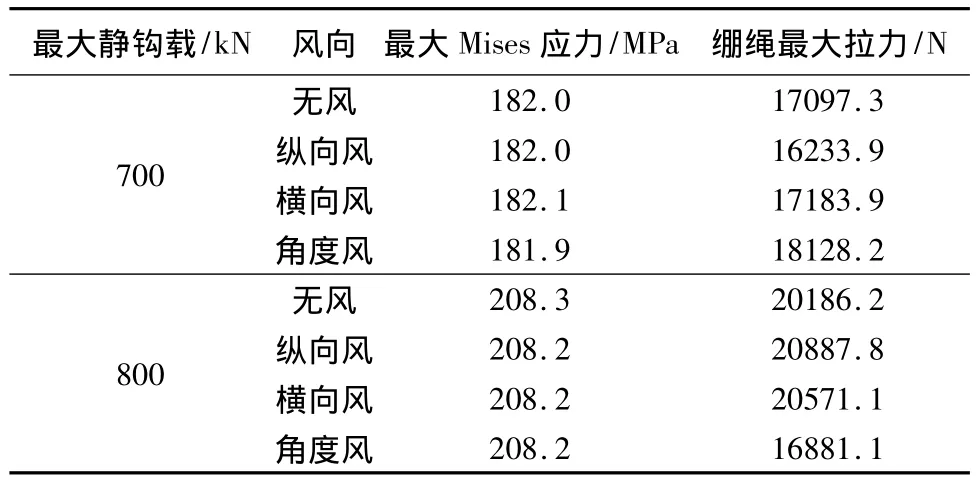

由大量的计算结果可以看出,虽然工况不同,但整个井架薄弱环节的位置以及绷绳的受力形式不变。表1为不同工况下,井架受到的最大Mises应力值以及绷绳最大张力值。当作用力为900 kN时,无风状态下井架所受到的最大Mises应力为234.9 MPa,大于钢材的许用应力。因此,本文在最大静钩载为700和800 kN两种载荷下对不同风向下的井架受力情况做了详细计算。结果证明,在最大静钩载为800 kN作用下井架刚度足够满足正常使用要求。

表1 不同工况计算结果

3.2 绷绳斜拉范围的计算

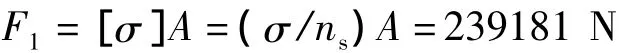

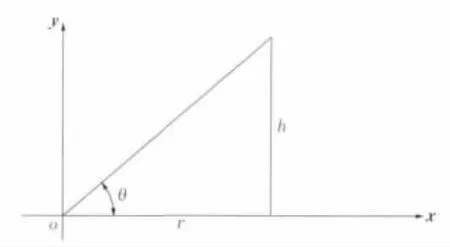

绷绳固定在地面上的4个点呈正方形分布,边长为36 m。井架位于此正方形对角线相交位置。绷绳与地面夹角如图2所示。已知井架高h=21.97 m,绷绳在地面上的投影半径r=25.5 m。计算可得绷绳与地面夹角θ=arctan(h/r)=40.7°。前述有限元计算结果中绷绳所受的最大拉力F=20887.8 N,此拉力在水平方向上的分力Fx=Fcosθ=15835.8 N。

绷绳所能承受的最大拉力:

式中:[σ]——绷绳许用抗拉强度;ns——安全系数,此处取1.5;A——绷绳横截面积。

图2 绷绳与地面夹角

优化中保持绷绳水平分量不变,轴向拉力取绷绳所能承受的最大值,计算得绷绳与地面的最大夹角 θ=cos-1θFx/F1=48.7°。因此,可得最小斜拉半径r1=19.3 m。也就是说可以把初始的36 m边长缩短到27.2 m极限位置。

4 结论

(1)利用有限元方法确定了井架顶部第一层门框处为整个井架的危险截面。因此在设计选材方面需要慎重考虑,不能减弱钢材的尺寸。井架其他斜撑及横撑受力不大,可以适当缩小钢材尺寸规格。

(2)井架后面2根绷绳受力要明显大于前面2根绷绳,可以优化绷绳的选材,适当降低前面2根绷绳的规格尺寸。

(3)通过计算,合理地缩小了绷绳的斜拉范围。

(4)风载对井架主体的受力分布形式影响不大,对绷绳的拉力影响较大。

[1] 金嘉琦,朱思颢.车载式不压井修井机井架应力及动力特性分析[J].石油矿场机械,2012,41(4):81 -84.

[2] 罗春雨,董菲.基于ANSYS的ZT160型修井机底座结构的设计优化[J].齐齐哈尔大学学报,2013,29(5):76 -79.

[3] 陈如恒,沈家骏.钻井机械的设计计算[M].北京:石油工业出版社,1995.

[4] 杨龙飞,王龙庭,徐兴平,等.油田车载修井井架力学分析与结构优化设计[J].机械工程与自动化,2013,(6):70 -72.

[5] 韩东颖,吴畏.井架钢结构在风载工况下的安全性分析[J].广西大学学报,2013,38(6):1290 -1299.

[6] 刘长顺,陈兆兵,郭劲,等.风载条件下光电桅杆有限元分析[J].火力与指挥控制,2013,38(10):46-50.