大斜度定向井钻井技术

史红刚

(大庆钻探工程公司钻井一公司,黑龙江大庆163411)

永乐油田葡47区块位于松辽盆地中央坳陷区大庆长垣东斜坡,跨大庆长垣和三肇凹陷两个二级构造带,斜坡呈“山峰”状,由大庆长垣向东过渡到三肇凹陷。从葡47区块葡萄花油层顶面构造上看,构造南北方向起伏变化不大,西高东低,东西方向构造高差150 m。葡47区块发育25条大断层,断层均为正断层,以南北向、北北西向为主,断距为5~40 m,延伸长度1.8~14.2 km,油层有效孔隙度平均为19.7%,空气渗透率平均为45.0×10-3μm2,属中孔、低渗油层。由于区块内断层发育,不仅使构造复杂化,而且对油水分布产生较大的影响。为了进一步认识葡47区块葡萄花油层油水分布规律,增加油层泄露面积,提高单井产能,实现油藏的经济高效开发,部署了葡182-斜154井,施工中针对靶点多,靶区要求严的实际,采取合理的井眼轨迹控制方案,三个靶点按照地质要求均中靶,最后钻穿葡萄花油层留足20 m沉沙口袋完钻。葡182-斜154井完钻井深2057.00 m,垂深1221.53 m,水平位移1353.73 m,水垂比1.11。

1 施工难点分析

葡182-斜154井在井深400.00 m处开始造斜,至井深751 m一开完钻,井斜68.7°;二开裸眼稳斜井段达2306 m,施工中存在以下难点。

(1)大井眼造斜,上部地层松软,造斜率难以保证。

(2)稳斜井段长,井斜大,钻进过程中摩阻扭矩大,易发生钻具扭断事故。

(3)稳斜井段长,井斜大,返砂困难,易形成岩屑床,造成井下复杂。

(4)靶点多,靶区要求高,轨迹控制难度大。

(5)裸眼井段长,降斜段滑动钻进托压,机械钻速低,易发生粘、卡钻事故。

2 技术方案优化

2.1 井身结构优化设计技术

良好的井身结构设计能够降低定向井钻进中的摩阻扭矩,增加水平位移延伸量,减少井下事故复杂的发生[1]。葡182-斜154井采用二开结构设计,井身结构设计见表1。

表1 井身结构设计数据

2.2 井眼轨迹剖面优化设计

葡182-斜154井采用“直—增—稳—降—稳”五段制井眼轨迹设计,在311.2 mm钻进至400 m开始定向造斜,最大造斜率6°/30 m,最大井斜69.07°,方位86.19°(见表 2)。

表2 井眼轨迹剖面设计结果

3 大斜度井钻井技术

3.1 井眼轨迹控制技术

3.1.1 增斜段轨迹控制技术

为了便于施工,使井眼轨迹更加平稳圆滑,对原井眼轨迹设计进行修正[2],提前50 m定向造斜,井眼曲率由原来的6°/30 m降低到5°/30 m,更便于施工,增强现场可操控性。钻具组合如下:311.2 mm钻头+216 mm螺杆(单弯双扶1.25°)+MWD+178 mm钻铤6根+127 mm加重钻杆20根 +127 mm钻杆。

钻进参数:钻压20~40 kN,转速40 r/min,排量55 L/s。

初始造斜先连续定向几个单根,摸清螺杆在该地层的实际造斜率[3],然后详细记录每个单根的施工情况,根据最近两测点的井斜方位变化率,来准确预测井底的井斜方位。每一个测点都进行详细计算,采用滑动和复合钻进相结合方式,对井眼轨迹进行精确控制,至井深 765 m,井斜 68.7°,方位86.05°,一开完钻。

3.1.2 稳斜段轨迹控制技术

二开主要进行稳斜与降斜施工,在稳斜段施工中,选用0.75°单弯双扶正器螺杆,增强稳平效果;钻头选用四刀翼R4624钻头,相比五刀翼钻头在相同钻压下,能增大破岩能量,提高机械钻速。钻具组合如下:215.9 mm钻头+172 mm螺杆(单弯双扶0.75°)+MWD+178 mm 钻铤3根 +127 mm加重钻杆24根+127 mm钻杆。

钻进参数:钻压20~50 kN,转速40 r/min,排量37 L/s。

该钻具组合在嫩江组二段钻进中,呈现微降斜趋势,降斜率为2°/100 m,所以施工中每2~3个单根定向上挑2 m,保证井斜稳定在可控范围内。进入嫩江组一段后,该钻具组合基本呈现稳斜趋势,通过微调钻进参数,可以达到稳斜目的。

3.1.3 降斜段轨迹控制技术

钻进至井深1860.00 m起钻更换LWD进行降斜施工,同时为了更好地控制井眼轨迹,增加现场井眼轨迹控制可操控性,将稳斜段的0.75°单弯双扶螺杆更换为1°单弯单扶螺杆钻具,钻具组合如下:215.9 mm钻头+172 mm螺杆(单弯单扶1°)+LWD+178 mm钻铤3根+127 mm加重钻杆24根+127 mm钻杆。

钻进参数:钻压20~50 kN,转速40 r/min,排量37 L/s。

该钻具组合主要进行降斜施工,井斜由71°降至34°,平均降斜率在(1.5°~2°)/30 m 左右,能够很好地满足钻井施工需要。

3.2 安全钻井技术

3.2.1 井眼清洁技术

大斜度井定向井钻进过程岩屑在自重作用下向下井壁沉积,很容易形成岩屑床[4]。岩屑上返过程中路程很长,岩屑被磨得很细,很难从钻井液中清除,钻进过程中随时监测震动筛返砂情况,采取有力技术措施携带岩屑,清除岩屑床。

(1)足够排量和钻井液良好流变性携带岩屑。采用F1300钻井泵170 mm缸套钻进,排量保持在34 L/s以上,保证环空上返速度在1.5 m/s左右,实现紊流携岩。适当增加钻井液的流变性能以满足悬浮、携砂能力,在现场施工中,钻井液的动塑比一直控制在0.5以上。

(2)高效固相控制设备清除岩屑。大斜度定向井岩屑上返过程中路程很长,岩屑被磨得很细,很难从钻井液中清除,所以葡182-斜154井采用4级固控设备,二台振动筛全部更换为160目筛布,并配置高速离心机,及时清除钻井液中有害固相含量,保证井眼净化。

(3)勤划眼和短起下钻制度。每打完一个单根都要划眼3遍,坚持钻进150~200 m短起下300~400 m,短起下钻到底大排量循环钻井液,直至震动筛无岩屑返出方可钻进。

3.2.2 减小摩擦阻力降低扭矩技术

(1)应用减摩降扭接头,减摩接头安装在钻杆接头处,外套(非旋转)与套管内壁接触,而心轴与钻杆一起旋转[5]。由于心轴与非旋转外套摩擦副的动摩擦系数较小,独有的钻井液自润滑性,从而达到减小扭矩传递损失,对保护套管和钻杆之间磨损起到很好的保护作用。

(2)调整泥浆性能,降低钻柱与井壁之间的摩擦系数,降低泥浆失水,降低泥饼厚度,从而降低了摩阻扭矩。

(3)净化井眼,破坏岩屑床,可降低钻柱与井壁之间的摩擦系数,从而大幅度地降低扭矩和摩擦阻力。扭矩和摩擦阻力的变化很大程度上提示着井眼的净化程度,据此可以决定是否采用适当的措施净化井眼。

3.2.3 井壁稳定技术

在大斜度定向井中,井壁围岩除受径向、切向和垂直向应力外,还承受着剪切应力的作用,此外还受抽吸压力、“激动”压力的影响。葡182-斜154井施工中215.9 mm井眼控制失水量 <4 mL/30 min,使井壁形成薄而坚韧的泥饼,严格控制起下钻速度,起钻要求每柱不低于3 min,以免起钻过快引起抽吸,造成井壁失稳。下钻要求每小时不超过10柱,防止由于压力“激动”造成井漏,下钻到底开泵先小排量顶通,待泥浆正常返出后逐渐提高正常排量。

4 施工效果

4.1 创出施工高效率

葡182-斜154井一开进尺765 m,一开纯钻进时间53 h,一开平均机械钻速14.43 m/h;二开进尺1292 m,二开纯钻进时间48.25 h,二开平均机械钻速26.78 m/h,全井平均机械钻速20.32 m/h。

4.2 轨迹控制符合设计要求

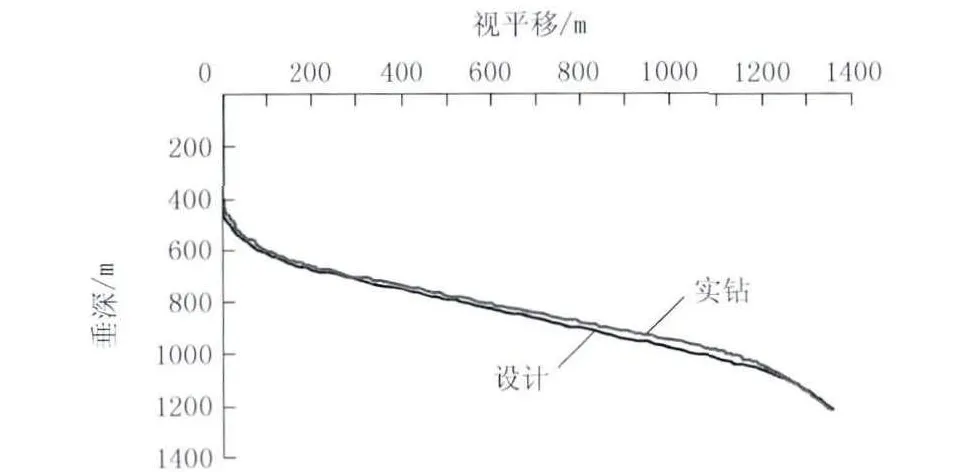

葡182-斜154井完钻井深2057.00 m,垂深1221.53 m,水平位移1353.73 m,水垂比1.11,各靶点设计与实钻参数对比见表3和图1。

表3 设计与实钻数据对比

图1 设计与实钻垂直投影

5 结论

(1)在靶区要求严格的情况下,施工前优化设计,施工中选用合理的钻具组合和钻井参数,实现了对井眼轨迹的精确控制。

(2)在稳斜段应用0.75°双扶螺杆钻具,通过调整钻进参数,能够达到稳斜目的。

(3)施工中通过调整泥浆性能,配以合理的安全技术措施,保证了大斜度定向井的安全施工。

(4)葡182-斜154大斜度定向井的钻探成功,为今后施工同类型井提供了可借鉴的经验。

[1] 张瑞平,丁浩,陈水新,等.扎那诺尔油田套管开窗侧钻定向井钻井技术[J].探矿工程(岩土钻掘工程),2012,39(7):28-30.

[2] 向军文.定向对接连通井轨迹设计[J].探矿工程(岩土钻掘工程),2011,38(5):11 -14.

[3] 孟祥波,陈春雷,孙长青.徐深21-平1井轨迹控制技术[J].探矿工程(岩土钻掘工程),2014,41(1):30 -32.

[4] 李振杰,徐云鹏.定向井处理粘吸卡钻事故的技术方法[J].探矿工程(岩土钻掘工程),2010,37(6):24 -27.

[5] 姚爱国,高辉,方小红.定向钻进技术的发展与应用[J].探矿工程(岩土钻掘工程),2012,39(S1):62 -65.