一种大直径反井钻杆接头螺纹参数的优化研究

赵小军,赵钧羡,陈锡庆,段隆臣

(1.岩土钻掘与防护教育部工程研究中心,湖北武汉430074;2.江苏和信石油机械有限公司,江苏东台224200;3.青海省水文地质工程地质环境地质调查院,青海西宁810008;4.中国地质大学〈武汉〉工程学院,湖北武汉430074)

0 前言

随着我国国民经济的不断发展,对能源的需求也日益加大,进而加快了我国能源的开发利用。在煤炭、水电、冶金等相关能源领域的大量地下工程中,由于反井钻井施工技术所具有的安全、快速、高质量等优势,得到了地下工程建设者普遍的欢迎[1]。反井钻井是指在地表运用钻井设备先沿着设计的地下轨迹导向钻进至需要连通的目标井巷,再利用已有的井巷空间反向扩孔连通地表和井巷的技术方法。为了适应这些地下工程深井反井钻井施工的需要,目前国内正在研究高强度、大扭矩的矿用硬岩大直径钻杆。

钻杆之间广泛采用的是螺纹连接,由于钻杆在孔内工况复杂恶劣,当施工工况恶化时,往往首先攻击钻杆的最薄弱的部位。因为钻杆接头螺纹部分壁很薄,再加上螺纹尾部以及牙底部位应力集中,进一步增大了破坏的危险性,使得钻杆接头螺纹部分成为钻杆最薄弱的环节。据相关文献统计,钻杆折断事故90%以上发生在钻杆的螺纹连接部位[2]。钻杆接头螺纹参数决定了接头螺纹的结构,对钻杆接头螺纹强度有很大影响,因此对钻杆接头螺纹参数进行优化研究很有必要。

本次进行接头螺纹参数优化研究的对象是一个用于反井钻井的外径为374.65 mm、内径为138 mm的大直径钻杆,它来源于江苏省重大科技成果转化项目《矿用大直径硬岩钻进钻具的国际合作研究及产业化》(项目编号:BA2013014)。

1 钻杆接头螺纹研究现状

国内外对钻杆接头螺纹的优化做了大量的工作,也取得了一定的成效,主要包括:对钻杆接头螺纹的结构进行优化如增加应力减荷槽、双台肩等来提高钻杆接头螺纹强度[3];对钻杆接头螺纹的尺寸参数进行优化如通过优化螺纹外径、锥度等参数来减小螺纹处的应力集中[4];从工艺的角度优化如选用适宜的润滑脂、施加预应力等来改善接头螺纹处的受力状态,减小应力集中[5]。这些研究的共同点在于大都采用有限元分析软件进行模拟研究,都是在已有的钻杆接头螺纹的基础上进行研究,所研究的钻杆的外径都不大,优化的参数都不多。

2 研究方法和目的

本文以钻杆常用的圆锥梯形螺纹为基础,通过分析对比选择了牙型高、牙顶宽、牙底宽、牙侧角、锥度等5个相对独立的参数来确定螺纹牙型,再加上非牙型参数螺纹头数、螺纹锥部长度、螺纹小端大径就可以完全确定整个接头螺纹。当然,上述参数是以公扣外螺纹为基准的,至于母扣内螺纹则随外螺纹相应变化。

为了对本次研究中的大直径钻杆接头螺纹的8个参数进行优化,采用了有限元和正交试验相结合的方法。这种方法结合了有限元模拟和正交试验优化的特性,可以加快钻杆螺纹接头的研制和优化周期,大大降低研究成本,快速得到优化方案。

本次研究的目的是分析钻杆接头螺纹各参数对螺纹接头强度的影响规律,并得出接头螺纹参数的优值。

3 研究过程

本次研究首先需要设计正交试验方案,然后利用有限元软件进行仿真计算得到试验结果,最后通过对结果进行分析得到优化方案。

3.1 正交试验设计

由于本次研究需要优化的参数达到8个,再加上进行优化研究的大直径钻杆没有一个现成的螺纹,需要设计一个全新的螺纹,因而对各参数的水平不宜选少。为了简化试验,对于接头螺纹参数间的交互作用不予考虑。

要进行正交试验设计就需要选择合适的正交表,本次正交试验最终选择了混合水平正交表L64(47×86),主要考虑到以下几点:参数有8个,那么正交表至少有8列;对于参数水平值不宜选少;试验次数不宜太多,也就是正交表的行数不宜太多;为制造方便,螺纹头数一般不超过4,即水平数≯4。

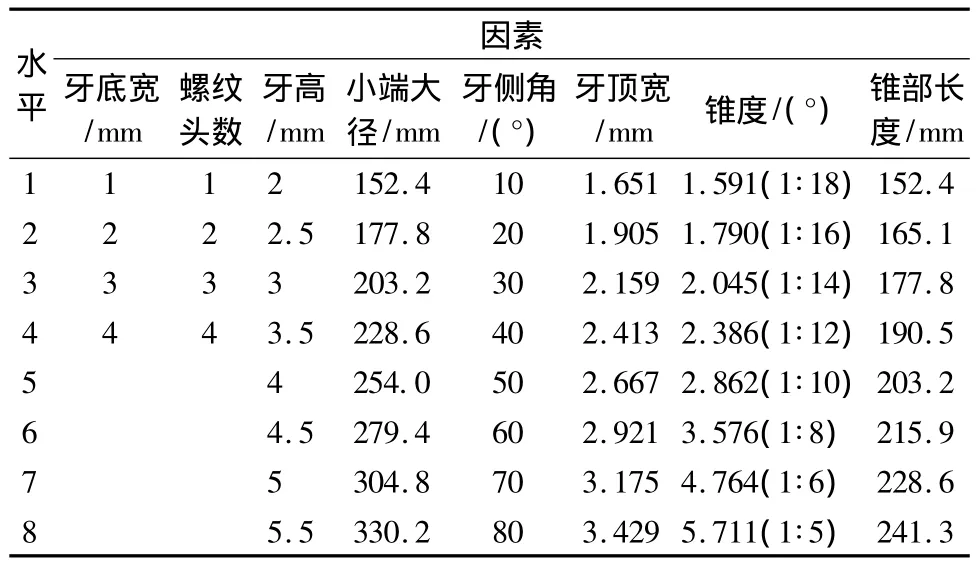

正交表确定之后就需要选择每个参数的具体的水平值。通过分析《石油钻杆接头螺纹标准》(GB/T 9295.3-1999)中的石油钻杆接头螺纹牙型尺寸表、石油钻杆接头螺纹基本尺寸表,发现随着外螺纹小端大径的增加,外螺纹锥部长度以及牙顶宽有变大的趋势,并考虑到钻杆接头外螺纹小端大径和大端大径的尺寸限制,对各参数的取值如表1所示。

将所取的各参数的各水平值按对应关系放入到混合水平正交表L64(47×86)中,就可以得到正交试验方案。

表1 钻杆接头螺纹参数与水平

3.2 有限元分析

本次优化研究采用的是国际上通用的大型有限元分析软件ANSYS 14.0进行模拟仿真计算。由于ANSYS对于有锥度的螺纹进行建模难度很高,决定利用Solidworks进行模型的建立,然后导入到ANSYS中进行计算。下面我们以其中一个模型为例,介绍模型的建立以及计算过程。

钻杆接头螺纹模型的建立是在Solidworks中以扫描切除的方式完成的,它以螺纹的牙型为扫描轮廓,以螺纹导程为螺距的螺旋线为扫描路径。在模型的建立过程中忽略倒角圆角;只对接头螺纹部分建立模型,忽略杆体;先以大于锥部长度一定值的长度建立螺纹模型,最后将多余的部分切除掉,使端部更接近实际情况;在螺纹的扫描切除过程和多头螺纹的圆周阵列过程中注意选择合并实体。图1为外螺纹的实体模型,图2为内外螺纹装配后的剖面视图。

模型建立以后,需要将模型另存为 Parasolid(*.x_t)格式,然后导入到ANSYS Workbench中进行静力结构分析计算。在计算之前,首先要对材料进行定义,本次研究选择的是钻杆普遍采用的钢材料。由于Workbench可以自动添加设置接触关系,所以下面进行的是施加载荷定义约束,由于反井钻机工作是拉力要远大于推力,反井钻杆最主要的是受拉伸和扭矩载荷作用,所以在有限元分析施加载荷时只考虑拉伸和扭矩载荷,并假设一端固定,即约束选择为固定约束。拉伸和扭矩载荷按目前功率最大、额定钻深最深的反井钻机BMC600的额定载荷选取,其中拉伸载荷为6000 kN,扭矩载荷为300 kN·m(如图3所示)。然后需要进行网格划分,选用Workbench的自动网格划分功能进行划分,网格划分情况如图4所示。

图1 外螺纹实体模型

图2 内外螺纹装配体剖面

图3 施加载荷定义约束情况

图4 网格划分情况

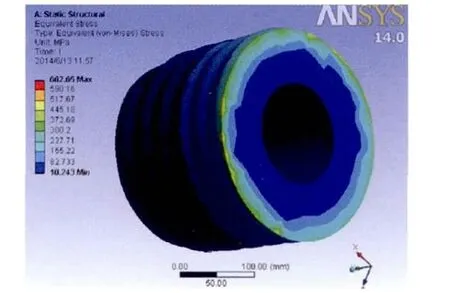

最后选择基于第四强度理论的极限应力(von-Mises应力)作为后处理结果,并进行计算。得到的结果如图5、图6所示。

从螺纹的应力分布图中可以看出应力在接头螺纹上的分布是不均匀、非线性的,主要集中在螺纹根部,特别是最后一道螺纹附近,但是极限应力并不总是发生在外螺纹根部,有的模型的极限应力会出现在内螺纹根部。由于螺纹根部应力集中,说明螺纹根部容易发生破坏,符合钻杆接头螺纹常见的失效形式,表明试验模型具有很高的可靠度。

3.3 正交试验结果

图5 螺纹接头应力分布图

图6 外螺纹应力分布图

对所有的64个模型都按照上述的方法进行有限元分析计算,最后得到如表2所示的试验结果。

表2 试验结果

4 接头螺纹参数优化

通过统计分析软件SPSS对正交试验数据进行分析,可以得到各参数的各水平所对应的极限应力的平均值,也可以得到总的方差分析表。通过均值和方差分析就可以得到钻杆接头螺纹各个参数与极限应力间的关系,也就是与接头螺纹强度间的关系,也可以得到各参数的最优值。

4.1 钻杆接头外螺纹牙型参数优化

将各参数的各水平及其对应的极限应力的平均值绘制成图,可以清晰地反映出极限应力与各参数之间的关系。

图7为接头螺纹极限应力随牙底宽的变化情况,从中可以看出在牙底宽为1~4 mm的范围内,钻杆接头螺纹的极限应力随牙底宽的增大,先增加到最大后,开始不断减小,变化较大。牙底宽的最优值应该是极限应力的最小值,所以牙底宽取4 mm。

图7 极限应力随牙底宽变化曲线

从图8可以看出,在牙高为2~3 mm范围内钻杆接头螺纹的极限应力随牙高的增大而减小,在3~5 mm范围内钻杆接头螺纹的极限应力随牙高的增大大体上呈增加的趋势,在5 mm以后又开始减小。在牙高为3 mm时,极限应力达到最小值,为牙高的优值。

图8 极限应力随牙高变化曲线

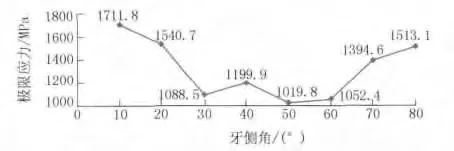

图9为极限应力随牙侧角的变化情况图,在牙侧角10°~80°范围内,钻杆接头螺纹的极限应力变化较大,呈现出两边高,中间小的趋势。在50°时取得最小值,为最优值。

图9 极限应力随牙侧角变化曲线

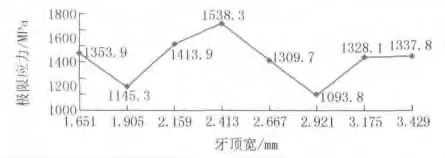

从图10可知,钻杆接头螺纹的极限应力随牙顶宽的变化在一定范围内上下波动,起伏较大,在牙顶宽为2.921 mm时最小,取为最优值。

根据图11可以知道钻杆接头螺纹的极限应力随锥度的增加,有逐渐减小的趋势,最后趋于平稳,锥度的优值取5.711°,即取锥度为1∶5。

图10 极限应力随牙顶宽变化曲线

图11 极限应力随锥度变化曲线

4.2 钻杆接头外螺纹非牙型参数优化

图12为极限应力随螺纹头数的变化情况。可以发现相对于其它参数,钻杆接头螺纹的极限应力随螺纹头数的起伏波动要小一些,即对螺纹强度影响要小一些,螺纹头数的最优值取3。

图12 极限应力随螺纹头数变化曲线

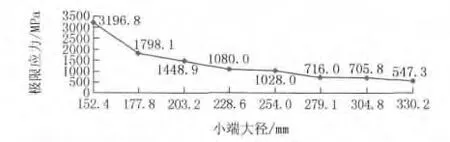

从图13可知,外螺纹小端大径对螺纹强度的影响非常大,在小端大径为152.4~330.2 mm范围内,极限应力随着小端大径的增加而逐渐减小,且有减小不断趋缓的趋势。小端大径的优值取330.2 mm。

图13 极限应力随外螺纹小端大径变化曲线

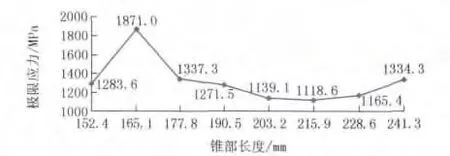

从图14可知,当外螺纹锥部长度在152.4~177.8 mm范围内时极限应力先升后降,变化较大,在177.8~241.3 mm范围内,先降后升,但是变化较小。215.9 mm为外螺纹锥部长度的优值。

图14 极限应力随外螺纹锥部长度变化曲线

4.3 方差分析

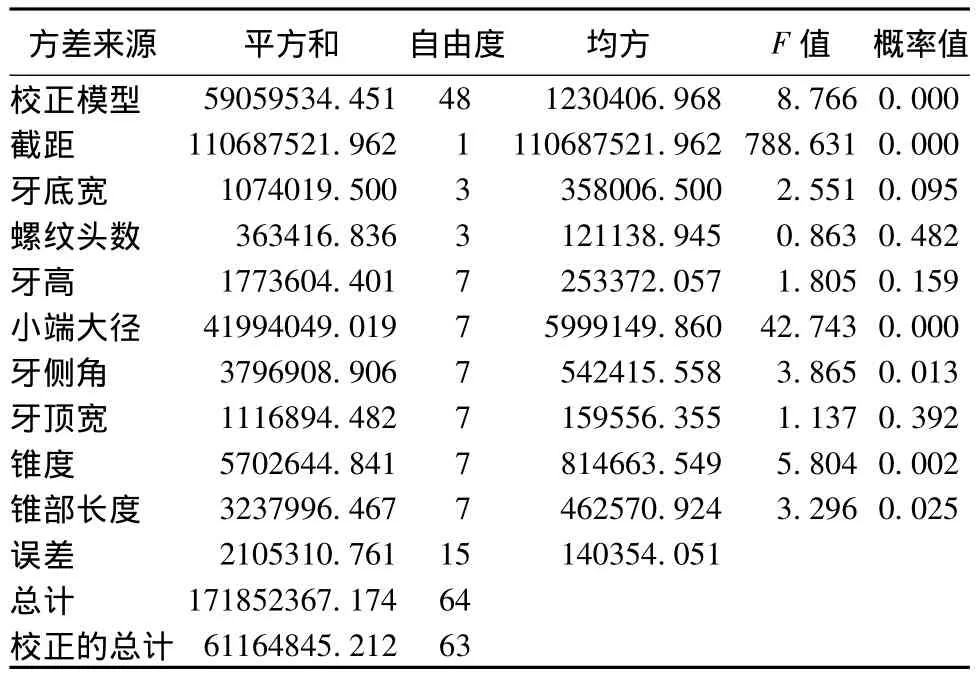

利用SPSS对正交试验结果进行方差计算可以得到表3中的数据。

表3 方差分析表

表中F值表示方差的大小,方差越大,数据波动越厉害,代表了参数对极限应力的影响越大。所以从表中可以得出各参数作用的主次顺序为小端大径、锥度、牙侧角、锥部长度、牙底宽、牙高、牙顶宽、螺纹头数。方差分析中以概率值为0.05为标准,小于0.05则说明参数对试验结果有显著性影响,否则没有显著性影响。从表中可以看出外螺纹小端大径、锥度、牙侧角和锥部长度对极限应力有显著性影响,其它参数则对极限应力没有显著性影响。

4.4 接头螺纹参数优化结果

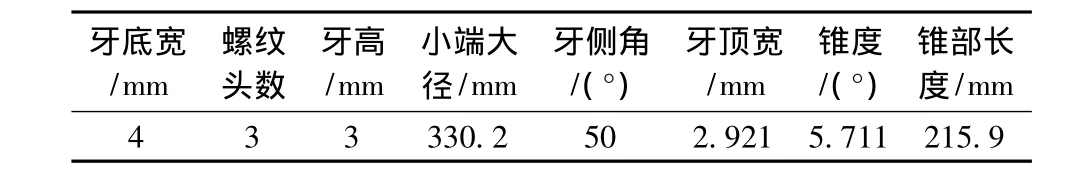

将前面得到的优化结果汇总可以得到表4所示的结果。

表4 接头螺纹参数优化结果

根据表4数据可得外径为374.65 mm、内径为138 mm的大直径钻杆接头螺纹优化后的螺距为14.175 mm,原始三角形高度5.238 mm,牙顶削平高度1.208 mm,牙底削平高度1.654 mm,外螺纹的小端小径327.2 mm。按表4中的数据重新建立模型和进行有限元计算,可以得到其在相同的条件下所得的极限应力值为416.89 MPa,这个结果比正交试验中绝大部分模型得到的极限应力值都要小,并且远小于钻杆的屈服极限964 MPa,说明本次研究所得的接头螺纹参数的优化结果是在一定程度上可取的。在全部的模型中有4个模型的极限应力值要比优化后模型的极限应力值小一些,占全部模型的比例为6.25%。出现这种情况的原因可能有以下几点:一是在模型的建立和有限元计算过程中产生误差,二是本次研究未考虑各螺纹参数间交互作用的影响,这种交互作用具体体现在如26号模型除螺纹头数、小端大径以外其它参数并非最优值,但极限应力为328 MPa,比由各个参数最优值组成的优化模型的极限应力要小21%。

5 结论

(1)钻杆接头螺纹在拉伸和扭矩载荷条件下,根部应力集中,特别是最后一个啮合的螺纹处应力最高,也就是说螺纹根部容易发生破坏失效,另外极限应力既可能存在于外螺纹根部,也可能存在于内螺纹根部。

(2)钻杆接头螺纹参数中,外螺纹小端大径、锥度、牙侧角和锥部长度对螺纹强度有显著性影响。钻杆接头螺纹各参数对螺纹强度的影响规律是复杂的。各参数对螺纹强度的影响从大到小排列为外螺纹小端大径、锥度、牙侧角、锥部长度、牙底宽、牙高、牙顶宽、螺纹头数。

(3)在不考虑参数间的交互作用的前提下,对本次研究中的外径为374.65 mm、内径为138 mm的大直径钻杆接头螺纹参数的优化结果为牙底宽4 mm、牙高3 mm、牙侧角50°、牙顶宽2.921 mm、锥度1∶5(5.711°)、螺纹头数为3、外螺纹小端大径330.2 mm、外螺纹锥部长度215.9 mm,并得到螺纹的螺距为14.175 mm,外螺纹小端小径为327.2 mm。

当然本次研究也存在不足之处,首先是对螺纹参数只考虑了在拉扭静载荷条件下进行优化,未考虑疲劳载荷的作用,其次未考虑螺纹参数间的交互作用,今后应进一步深入研究。

[1] 刘俊英,刘志强.反井钻机及反井钻井技术发展[J].水利科技与经济,2005,11(10):639 -640.

[2] 姜光忍,李忠,王献斌.复杂钻探条件下的绳索取心钻杆螺纹[J].地质装备,2009,10(5):17 -19.

[3] Macdonald K A,Deans W F.Stress analysis of drillstring threaded connections using the finite element method[J].Engineering Failure Analysis,1995,2(1):1 -30.

[4] Lin Y,Zhu D,Zeng D,et al.Numerical and experimental distribution of stress fields for double shoulder tool joint[J].Engineering Failure Analysis,2011,18(6):1584 -1594.

[5] 苏继军,殷琨,郭同彤.提高钻杆接头螺纹强度的有效方法研究[J].探矿工程(岩土钻掘工程),2005,32(8):40 -42.

[6] 张焱,陈平,施太和.深井中钻铤螺纹联接的强度研究[J].探矿工程,1998,(5):21 -25.

[7] Shahani A R,Sharifi S M H.Contact stress analysis and calculation of stress concentration factors at the tool joint of a drill pipe[J].Materials & Design,2009,30(9):3615 -3621.