典型型腔类零件的自动编程加工

童文和

(福建省龙岩技师学院,福建龙岩364000)

1 引 言

随着计算机技术的发展和各种CAD/CAM 软件的普及,自动编程在数控铣床加工中应用越来越广泛。由于自动编程具有快速、高效、准确的、省时的优点,越来越受到生产一线工人的欢迎。本文结合型腔零件的加工,对自动编程的过程进行了详细分析,对生产实践具有很好的指导作用。

2 型腔零件分析

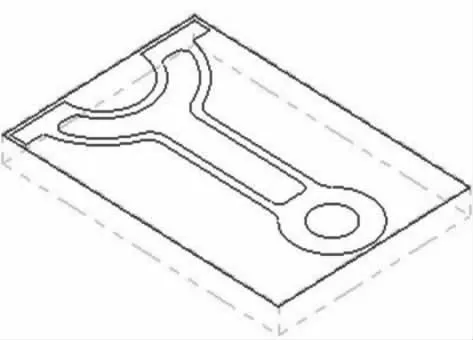

如图1 所示,该零件为一连杆,采用360mm×250mm×32mm 的立方体毛坯,采用落料加工的方法进行加工,加工分为平面加工、挖槽加工、铣孔加工、外形加工四个步骤。

图1 连杆零件图

3 零件的造型

步骤一,打开MasterCAM 软件在图层一,俯视图,深度为0 的位置绘制的零件图,如图2 所示。

步骤二,进入图层二,选中外形轮廓,向下挤出,创建实体,深度为30,生成如图3 所示的实体;

图2 零件图

图3 生成实体

步骤三,选中槽轮廓,向下挤出,切除实体,深度为12,生成如图4 所示的实体;

步骤四,选中圆轮廓,向下挤出,切除实体,贯穿,生成如图5 所示的实体,完成零件的造型;

图4 切槽

图5 切圆孔

4 零件仿真加工

(1)工件毛坯设定

在主功能表中,选【刀具路径】→【工作设定】,按如图6所示设置毛坯,工件原点为毛坯上表面中心点,Z 坐标为2,绘制一个360×250 的矩形,放置在(175,0,0)处,创建一个与毛坯一样大小的边界,如图7 所示。

图6 工件设定

图7 效果图

图8 平面铣Z 轴参数设定

(2)平面铣削

在主功能表中,选【刀具路径】→【平面铣削】,串联选择外矩形框,跳出平面铣削参数对话框,在【刀具参数】栏选择一把直径为20 的,主轴转速设定为1200,进给率为300,在【面加工参数】栏选择Z 轴分层铣深参数如图8 所示,其余参数如图9 所示。

图9 面加工参数设定

(3)挖槽加工丫形槽

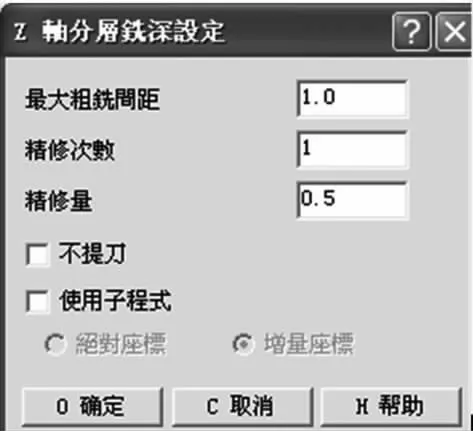

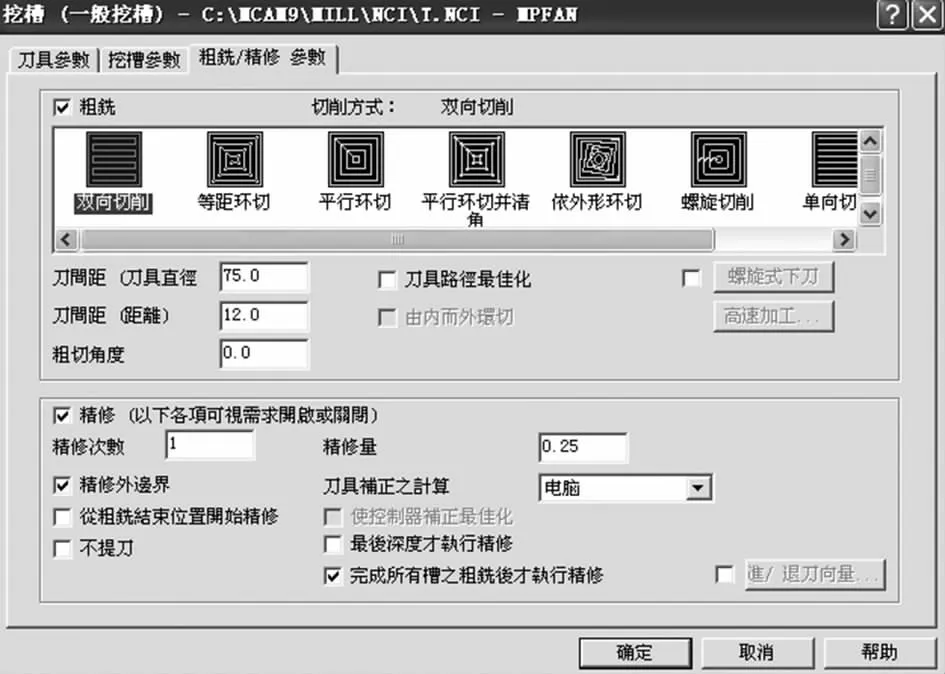

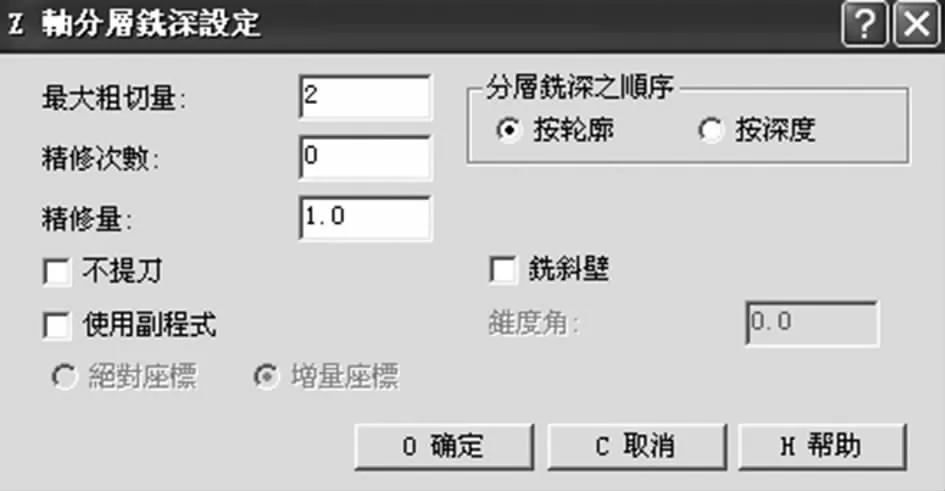

在主功能表中,选【刀具路径】→【挖槽】,串联选择丫形槽,跳出挖槽参数对话框,在【刀具参数】栏选择一把直径为16 的平刀,主轴转速设定为1200,进给率为300,在【面加工参数】栏选择Z 轴分层铣深参数如图10 所示,其余参数如图11、图12 所示。

图10 挖槽Z 轴参数设定

图11 挖槽参数设定

图12 挖槽粗精铣参数设定

(4)圆槽加工

在主功能表中,选【刀具路径】→【挖槽】,串联选择圆形槽,参数设置参照(3)挖槽加工Y 形槽。

(5)外形铣削

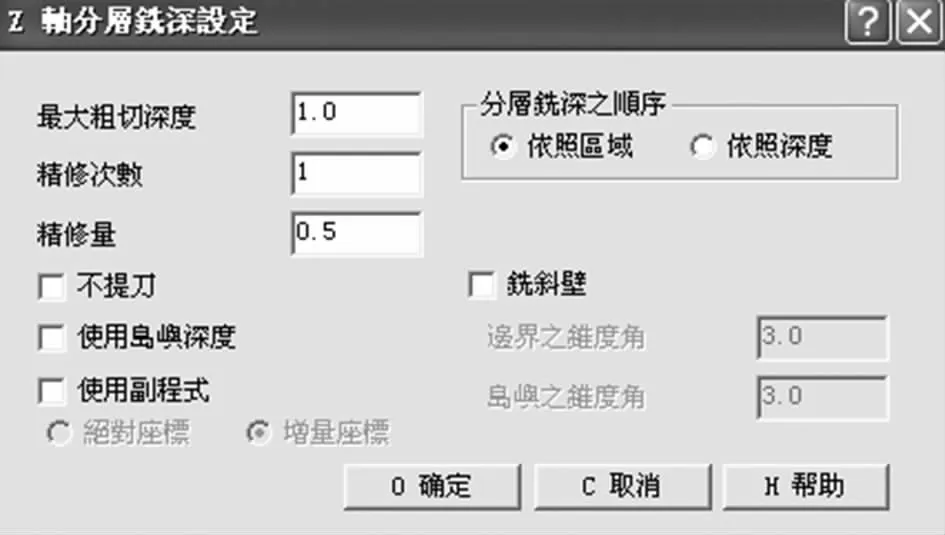

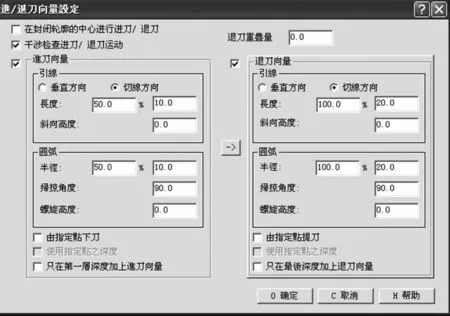

在主功能表中,选【刀具路径】→【外形铣削】,串联选择外形,跳出外形参数对话框,在【刀具参数】栏选择一把直径为16 的平刀,主轴转速设定为1200,进给率为300,在【外形铣削参数】栏选择【Z 轴分层铣削】对话框,参数如图13 所示设定,为保证切线方向入刀和推导,选择【进退刀向量设定】,参数如图14 所示设定,其余参数如图15 所示。

图13 Z 轴分层铣削参数设定

图14 进退刀量设定

图15 外形铣削参数设定

图16 操作管理对话框

图17 验证效果图

图18 传输参数设置

5 后处理生成程序及传输

在主功能表中,选【刀具路径】→【操作管理】,出现如图16 所示的操作管理对话框,共有四步,即上述平面铣削、Y 形槽铣削、圆槽铣削和外形铣削。

在【操作管理】对话框中,选择“全选”→“实体验证”,可得到如图17 的验证效果图。

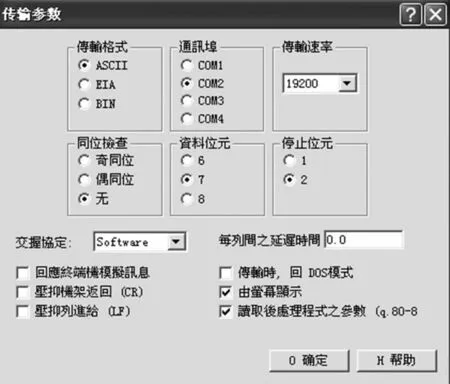

在【操作管理】对话框中,选择“全选”→“后处理”→“将程序传输至机床”→“传输参数”,按照机床的要求设定传输参数,如传输格式、通讯埠、传输速率等,如图18 所示,为FANUC-0i 系统的传输参数设定,机床参数中,设置相一致的通讯地址、传输速率等参数即可。

6 结 语

自动编程加工的过程一般分为零件造型、仿真加工、后处理、零件加工四个步骤,通过合理的刀具路径规划,可以很快的生成加工程序,既方便快捷,又准确可靠,还可提高生产效率。