再制造技术在万能轧机轴承座上的应用

程守宝, 彭明亮, 李建彩, 原卫红, 李华萍

(1.山东钢铁股份有限公司莱芜分公司型钢厂,山东莱芜271104;2.莱芜钢铁集团机械制造有限公司,山东莱芜271104)

1 引 言

莱钢型钢厂万能轧机作为型钢轧制的关键设备,引进于日本新日铁公司。其中精轧机组包括5 架万能轧机和2架轧边机,万能轧机由4 个水平辊轴承座、2 个立辊轴承座、中间牌坊及预应力装置组成,立辊轴承座安装在中间牌坊内。轧机的压下机构及轴向调整机构都在轧机轴承座上。轧机结构紧凑、换辊快速,但对轧机轴承座的精度要求相对也高,轴承座的精度变化对轧件的产品质量影响较大。

2 万能轧机轴承座的失效形式

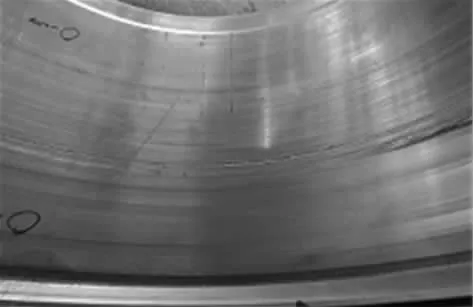

万能轧机轴承座的主要失效形式为磨损及划伤,见图1。经分析得知,轧机轴承的轴向游隙与轧机轴向调整机构螺纹副的允许游隙,经过长期疲劳磨损,引起尺寸超差,造成万能轧机轴承座轴向窜动;轧机轴承的径向游隙、轴承座内孔与偏心套外径之间的配合间隙以及轴承座内孔与偏心套外径之间的允许磨损量,同样经过长期疲劳磨损,引起尺寸超差,造成万能轧机轴承座径向窜动。而轴承座的径向、横向窜动恰恰加速了轴承座的磨损与划伤。

图1 轴承座内孔损伤

3 万能轧机轴承座的再制造工艺设计

万能轧机轴承座原来采用的修复方法,是将轴承座内孔疲劳磨损划伤面去除,镗削轴承座内孔至消除内孔椭圆为止,与之配用的新偏心套外径预留2mm 的余量,根据修复好的轴承座内孔配车偏心套外径尺寸,确保配合精度。该修复方案存在的弊端是:由于轴承座的薄壁位置只有15mm,轴承座不能多次修复。

为此,我们推出和设计了万能轧机轴承座的再制造工艺:运用特种焊接技术,将磨损超差的轴承座内孔进行堆焊,在恢复尺寸的同时,通过合理选择焊接材料,恢复并改善配合面的硬度、机械性能,以此延长轴承座使用寿命。堆焊时,保留一定的加工余量,然后通过机械加工的方法恢复至图纸尺寸。

4 再制造技术方案及实施

4.1 钨极氩弧焊技术的应用

4.1.1 焊前准备

(1)将万能轧机轴承座拆解,清洗其相关件并保存,利用金属清洗剂对轴承座本体进行清洗,一是便于之后的尺寸测量和探伤检测,二是避免因铁锈、污物的存在,造成轴承座焊接时散热不均,形成热应力。

(2)采用内径千分尺测量轴承座内孔修复部位,由测得磨损量确定堆焊层厚度。

(3)采用渗透显影着色剂,对轴承座内孔修复面进行探伤,检查有无裂纹等缺陷,如有裂纹,利用角磨机予以清磨,再次探伤直至消除裂纹等缺陷。

(4)利用角磨机清除轴承座内孔修复部位的磨损疲劳层,划伤部位修磨成宽约6mm、深约3mm 的U 型凹槽。之所以修磨清理,是由于氩气是稳定的惰性气体之一,保护效果良好,如果磨损处不清理干净,在电弧作用下产生的有害气体不易从保护层逸出,在焊缝中易产生气孔等缺陷。

4.1.2 焊丝和焊接规范的选择

焊接材料的选择既要保证焊后力学性能,还要考虑抗裂性,以提高修复后轴承座的使用寿命。轴承座本体材质为GS-42CrMo4V,调质热处理,抗拉强度为700~850N/mm2,表面硬度240~260HBS。因此采用MX 430-O 进口焊丝,属CMnSiCr 型焊丝,化学成份:0.05%C,0.9%Mn,0.7%Si,17.5%Cr。

焊接规范:电源电压380V,工作电压20V,焊接电流100A,氩气流量6~8L/min,钨极直径2mm,喷嘴孔径10mm,钨极伸出长度5~8mm。

4.1.3 堆焊工艺

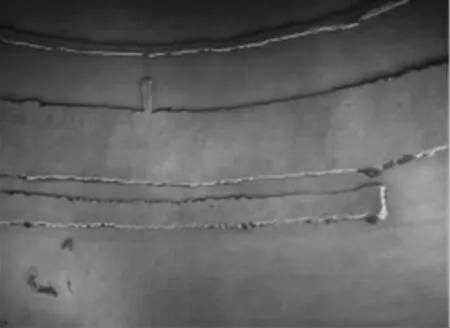

图2 焊后焊层外观

采用伴热带进行焊前预热,预热温度300℃。禁止在焊件上接触引弧,避免焊缝金属污染。采用直线前进法运丝,焊接厚度2~3mm。用空气锤沿焊缝及近缝区进行锤击,以消除应力。再次敷设伴热带,加热至300℃,保温2~3h,以此进一步消除焊接应力,改善内部组织及表面硬度。最后采用角磨机进行表面清理,并着色探伤。图2为焊后形貌。

4.2 机械加工

万能轧机轴承座结构复杂,孔壁厚薄不均,形位公差小,易变形,采用常规工艺方法无法保证产品质量。为此,采用特殊加工工艺方法和时效处理相配合,消除机加工变形。加工工艺如下:(1)以压盖端内孔及断面为基准,粗车轴承座内孔,单边保留0.5mm 磨削余量,采用立式车床加工;(2)时效处理(清除机加工应力);(3)车磨内孔至尺寸,采用立式车床加工。

5 检 验

经检验,产品几何尺寸、机械性能均符合并已达到图纸规定的技术指标。轴承座轴向剖面图见图3。

6 结 论

经过再制造技术修复的万能轧机轴承座,修复部位尺寸精度及表面硬度都达到了图纸设计精度要求,堆焊层与母材金属熔合良好,投入使用后运行正常,截至目前,已运行12 个月,并未因轴承座质量问题造成故障停机,满足了现场轧钢工艺要求。

[1] 鞠占英,等.手工氩弧焊封底焊工艺过程分析[J].锅炉制造,2002,24(4):50-56.

[2] 俞尚知.焊接工艺人员手册[M].上海:上海科学技术出版社,1994.

[3] 黄伟谋.金属和焊接[M].北京:中国电力出版社,1996.