大型立式车铣复合加工中心的Y轴静压导轨计算

吕建华, 洪寿福, 张洋, 颜克辉

(中捷机床有限公司,沈阳110142)

1 引 言

静压导轨是在两个相对运动的接触导轨面间的油腔内通入压力油,使运动件浮起,即两个接触的导轨面互相分开,形成承载油膜。在工作过程中,油腔中的压力油能随着外载荷的变化自动调节,以平衡外载荷,保证导轨面间始终处于纯液体的摩擦状态。其优点是导轨摩擦系数极小,故驱动功率可大大降低;导轨的磨损少,延长了导轨的精度寿命;油膜承载能力大,刚度高,吸振性良好,导轨运动平稳;油膜具有误差均化作用,可提高导轨运动精度;低速运动时速度均匀,不会产生爬行现象,可以降低对导轨材料的要求等。其缺点是需要一套具有良好过滤效果的液压装置[1]。

虽然国内很早就开始研究静压导轨在重、大型机床上的应用,但是主要集中在静压导轨工作台(圆周运动)上的应用,而在机床直线轴(直线往复运动)上应用静压导轨的还很少,因为静压工作台的浮起只有一个方向,而采用封闭腔的直线轴的静压浮起是多方向的,相对复杂。

VMG1.28 是我厂与德国希斯公司联合设计的一款大型立式车铣复合加工中心,由于其移动部件重量较大,在其Y 轴上采用了静压导轨,而不是传统的滑动导轨。

2 机床的整体结构

图1 VMG1.28 机床整体结构

VMG1.28 机床的整体结构如图1 所示,回转工作台固定于左、右立柱中间,滑枕在横梁上上下移动和通过X轴滑板左右移动分别实现Z 轴和X 轴运动,横梁在左、右立柱上下移动实现W轴运动,而左、右立柱、顶梁和横梁组成的龙门框架整体前后移动实现Y 轴运动,故在各直线轴中Y 轴所承受的重量是最大的,采用闭式静压导轨。其静压导轨面为制造容易、承载能力及刚度大、油膜调整容易的平导轨面,其截面形状为矩形。

3 确定静压油腔结构形式和外形尺寸

液体静压导轨通常将移动件的导轨面分成若干段,每一段相当于一个独立的支撑,每个支撑由油腔和封油边组成。静压油腔有很多样式,比如“一”字形、“口”字形、“工”字形和“王”字形等。

Y 轴静压导轨所采用的静压油腔样式是“回”字形。其优点是“回”字油腔在无油时周围的封油边和油腔内部凸台均起支撑作用,不容易使静压油腔发生磨损,并且“回”字油腔容易成型。其缺点是在导轨未浮起前开始供油时,油压的作用面积小而初始推力小;在静压导轨工作时,导轨的摩擦功率损失大,效率不高。

摩擦损失功率公式:PV=Ae×η×V2其中:PV为摩擦损失功率;Ae为油腔无油时与导轨的接触面积;η 为静压油的动力黏度;V 为油腔与导轨的相对运动速度。

虽然“回”字形油腔的接触面积大,摩擦损失功率大,但由于Y 轴运动速度低,且承载较大,所以此时应用“回”字形油腔还是比较合理。而对于工作台那种线速度比较高的静压导轨,为了尽量降低摩擦损失功率,就不能采用此种油腔形式,而是采用中间凹下的油腔形式。

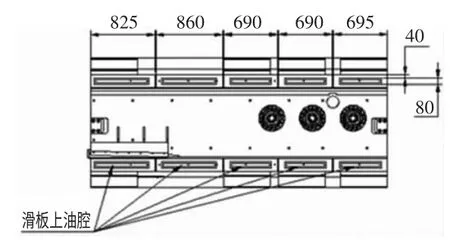

在导轨面长度方向的油腔数可按照载荷的性质、导轨的精度和导轨的长度等进行选择。为了使油膜均匀,油腔数量不得少于2 个,且当载荷分布不均匀、导轨较长或对导轨的运动精度要求较高时,油腔的数量可相应增多,但是会增加油膜厚度的调整难度。在使用过程中,静压油腔不得外露,因此,对于直线运动的静压导轨,要把油腔布置在移动件上。本机床是将静压油腔布置在Y 轴滑板上,滑板上共有10 个静压油腔,其尺寸如图2。

图2 Y 轴滑板上的油腔

4 计算静压油腔的压力

静压油腔压力的计算是整个静压导轨计算的关键,一般分为两步:(1)假设各静压油腔受力均匀,且无重心偏心和加速影响,根据经验初步选定一定流量的流量调节阀,计算静压油腔压力。(2)考虑加速度和重心偏心情况下各静压油腔压力变化,继而导致的油膜厚度变化,是否在油膜厚度允许范围之内。

4.1 假设各静压油腔受力均匀,且无重心偏心和加速影响的理想情况

(1)Y 轴滑板没有下压板时理想情况下的静压油腔压力计算

在Y 轴滑板没有下压板的情况下,可近似认为所有重量均匀作用在Y 轴滑板的每个静压油腔上。

X 轴滑板和滑枕外壳附件总质量30t,横梁质量80t,左、右立柱质量各35t,左、右Y 轴滑板质量各10t。则Y 轴静压导轨所承受的重量:M=(35×2+10×2+80+30)/2=100t。

一般情况下运动方向的封油边的宽度不小于垂直运动方向的封油边宽度。本机床静压导轨在这两个方向上的封油边宽度尺寸相同,即都是L,见图3。由于油腔的泄压作用,有效承载面积Ae并不是整个的油腔面积,有效承载面积通常按以下公式进行计算:

Ae=(L1-L)×(L2-L)=((825+860+690+690+695)/5-40)×(160-40)=85440mm2

Y 轴静压导轨上每个静压油腔的压力:

P=Mg/(10×Ae)=1.17MPa

可见,在没有下压板的情况下,静压油腔需要1.17MPa的压力即可托起滑板以上所有部件。

(2)Y轴滑板有下压板时理想情况下的静压油腔压力计算

当滑板上有下压板时,上、下油腔同时存在压力,此时即所谓的闭式静压导轨。这时,上油腔的压力既要克服机床重力带来的压力,同时又要克服下油腔向下的约束力。

将平行平板之间的隙流公式(1)转换为油腔压力的计算公式(2):

式中:Q-油腔流量;P-油腔压力;B-一个油腔的封油边周长;h-油膜厚度;L-油腔封油边宽度。

根据经验,初步选定上油腔流量为0.15L/min,油膜厚度为0.035mm(一般情况下重、大型机床的静压导轨油膜厚度为0.02~0.04mm)。

图3 静压油腔的有效承载面积

从式(2)中可以看出,油膜厚度对油腔压力起着至关重要的作用。对于同样流量的静压油腔,当油腔间隙减小微小的量时,油腔的托起压力会显著增高。因此在实际应用中,为了使油膜有足够的刚性,通常通过减小静压间隙来实现。但是,由于滑板上油腔表面及床身导轨的加工精度,过小的间隙会使两者的部分面接触,从而使油腔磨损。因此,对油腔表面及导轨面的加工平面度有严格的要求。

根据经验,初步选定下油腔流量为0.3L/min,油膜厚度为0.035mm,下油腔的L下1=600mm,L下2=70mm,L下=25mm。

将上述已知数据代入式(2)得到下油腔的压力:

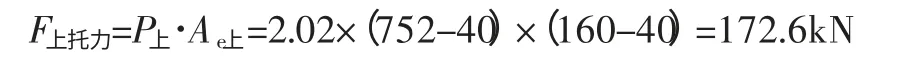

上油腔向上的托力:

下油腔向下的压力:

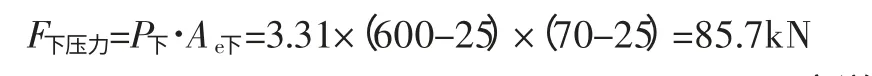

而F上托力-F下压力=172.6-85.7=86.9kN<100kN,这说明单个油腔能托起的重量是86.9kN,小于作用于单个油腔上的移动部件重量。需要通过加大上油腔流量的方法来增大上油腔压力。将上油腔流量由原来的0.15L/min 加大到0.20L/min,重新计算:

而F上托力-F下压力=229.8-85.7=144.1kN>100kN,这说明,在给定油腔条件下,上油腔0.20L/min、下油腔0.30L/min 满足使用要求。

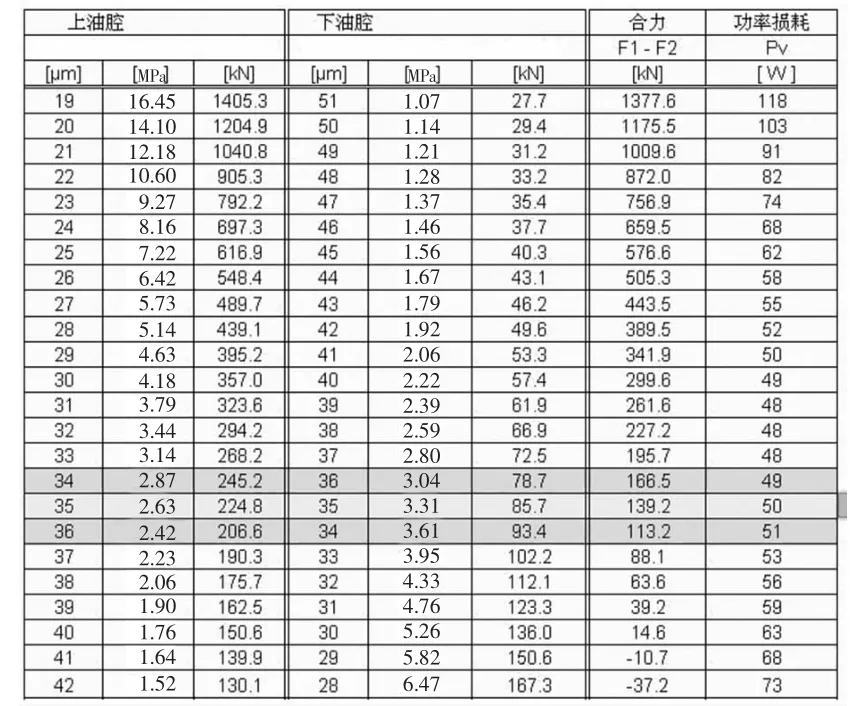

为此,开发了一个计算软件,将油腔参数、所选静压阀流量、油黏度等已知条件输入(图4),就可以自动计算出相应的静压数据(图5)。

实践中,我们还惊奇地发现:即便学生已经知道“相对面的点数和是7”,到发现“有几颗,看不见的点子数就是几个7减去最上面的数”还是要经历一段“曲折”的探索过程,而不是像我们想的那样“很快”就能迁移过来了。这节课教学内容简单,如果学生已经知道这个规律,解决问题无非就是“套用公式”,但是对“什么是教学”的思考,以及教学法的转变让我们感受到:如果给学生足够的时间,让学生在感到足够安全的基础上探索,这样的实验课很有价值!

图4 油腔参数等已知条件输入

图5 自动计算出相应的静压数据

从图5 中可以看到,当上油腔间隙减小为0.034mm、下油腔0.036mm 时,上油腔压力明显升高,托起力相应增加。可见,静压油腔具有明显的自身调节功能,即当托起力不够时,上油腔间隙变小,随之油腔压力明显增大,从而实现合力与负载的平衡。因此在载荷发生比较大的变化时,静压油腔都能通过自身的调节功能实现平衡。

4.2 考虑加速度和重心偏心影响时的静压计算

图6 右侧Y 轴滑板受力情况

以上计算均是在理想情况下进行的,鉴于实际情况的复杂性,还需要考虑加速度和重心偏心的影响,希斯的方法是将加速和重心偏心影响分开计算。

(1)考虑加速度影响时Y 轴滑板的静压计算

计算的思路是以其中一个Y 轴滑板在承受最大载荷下,以一定的加速度运动,校核受力最大油腔的静压间隙是否在安全范围之内。图6 为滑枕移动到最右边时右侧Y 轴滑板承受最大载荷的情况。

当Y 轴以一定加速度加速(或者减速)运动时,Y 轴滑板的静压油腔托力为克服惯性力会产生变化。假设Y 轴滑板是一个刚性体,则Y 轴滑板两端的静压油腔托力变化最大,只需校核这两个静压油腔即可。

根据力矩平衡方程:Fa×H+FV×h=L1×F1+L1×F2式中:Fa-由于加速而产生的惯性力,Fa=Ma=100000kg·1m/s=100kN;H-床身重心高度,H=5.5m;FV-床身滑板前进时的齿轮加速力;h-床身滑板驱动齿轮作用点与计算旋转点的距离,FV·h=0(因Y 轴滑板驱动齿轮作用点与计算旋转点的距离比较小);F1、F2-两端油腔静压力,F1=F2=F;L1、L2-两端油腔静压力作用点与机床重心中间的距离,L1+L2=3m。所以:Fa×H=(L1+L1)×F,100kN×5.5m=3m×F,得F=183.3kN

F″=144.1-91.65=52.45kN,F′=144.1+91.65=235.75kN

当前端油腔合力变为52.45kN、后端油腔变为235.75kN 时,相应的上油腔间隙分别为0.038mm 和0.032mm,均在允许范围之内。

(2)考虑重心偏心影响时Y 轴滑板的静压计算

计算方法与考虑加速度影响时的计算相似,即考虑在机床重心偏心情况下,校核压力变化最大油腔的静压间隙是否在安全范围之内。

5 结 语

将上述静压计算结果与实际生产的机床相对比,虽然没有达到完全吻合,但是基本是一致的,具有一定的参考价值,希望能为国内静压导轨设计者提供参考借鉴。

[1] 郭玉英.立式车床静压导轨的设计[J].机械工程师,2011(6):118-119.