轨道边坡清筛机枕梁国产化设计

孟庆玲, 孙保林

(北京二七轨道交通装备有限责任公司,北京100072)

1 引 言

轨道边坡清筛机是从国外引进的一种新型大功率轨道养护设备,用于分离轨道两侧边坡道碴中的污土和碎石,然后将可用道碴再回填至边坡,由此可提高轨道两侧边坡的沥水性。边坡清筛机由装载车和筛分车两节车组成,主要包括道碴挖掘装置、输送装置、分离装置、回填装置。该设备是以国外技术转让方式引进的项目,但必须根据目前的实际设计生产能力确定国产化的部位和份额,这样才能以较小的风险、较低的成本实现先进技术的引进。在国产化的份额中,其中最重要的系统是转向架,为适应国产转向架的要求须对车架枕梁等相关结构进行相应的设计更改,下面以筛分车枕梁为例说明新设计的原则和具体的实现方法。

2 保证挖掘斗轮等工作装置的原始作业深度不变

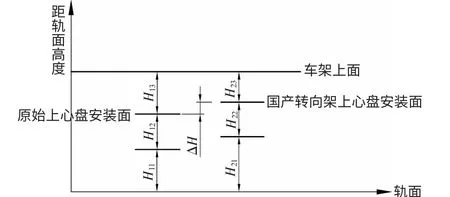

由于车架其余安装工作装置的部位的结构不变,可通过保证车架上面至轨面之间的距离不变来保证工作装置的原始作业深度。但由于车架图纸中信息的限制、甚至通过不同的途径计算出的尺寸是相互矛盾的,因而无法找到车架上面至轨面距离的准确值,所以最终的解决方案是:首先确定国产转向架上心盘安装面至轨面的高度与原始设计的差异,然后通过调整枕梁高度来弥补心盘安装面高度的变化值,从而保证车架上面至轨面的距离保持不变,示意图见图1。

图1 枕梁高度变化值的图示

根据图示可计算枕梁须降低的高度:

图1 中,H11-原始转向架下心盘工作高;H12-原始上心盘高度;H13-原始枕梁高度;H21-国产转向架下心盘工作高;H22-国产转向架尼龙套与上心盘高度和;H23-国产转枕梁高度;ΔH-枕梁需要降低的高度。

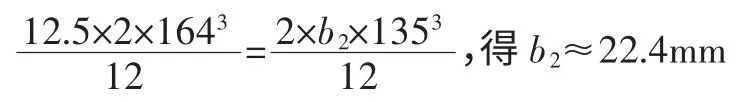

由于筛分车结构的限制,即使将枕梁底板位于枕梁下方的部分截掉分成两段后直接与纵梁底板对接(见图2),虽然只能将枕梁高度降低48mm,此时车架上面依然比原设计高5mm,但不会影响该部位作业装置的作业效果,所以可以接受。

图2 筛分车枕梁结构

由于枕梁结构更改后只能用螺栓将上心盘直接固定在车架纵梁的底板上,由于安装心盘部位的底板位于密闭箱型梁内,所以须在纵梁底板安装心盘的部位两侧加工出直径大约150mm 的工艺孔以将胳膊伸放进螺母,同时为提高螺栓紧固的工艺性,须在纵梁底板内侧增加带两个内六方孔的活动连接板,套住两个螺母以限制拧紧螺栓时螺母的转动,具体结构见图3。

图3 筛分车心盘安装

3 满足转向架的接口尺寸及相对运动空间要求

转向架是为铁路车辆提供动力或辅助车辆行驶的支撑装置,车架和转向架之间通过上、下心盘限制相互间的位置关系,允许二者之间有小范围的垂向相对运动和相对转动。为改善车辆运行过程中所受到的垂向冲击载荷及通过弯道的性能,转向架下心盘安装构件摇枕与车轮之间设计有一系悬挂弹簧减震装置、摇枕与车架之间设计有弹性支撑-旁承。枕梁应该满足与国产转向架的接口正确、且相对运动无干涉。

3.1 静态接口尺寸的确定

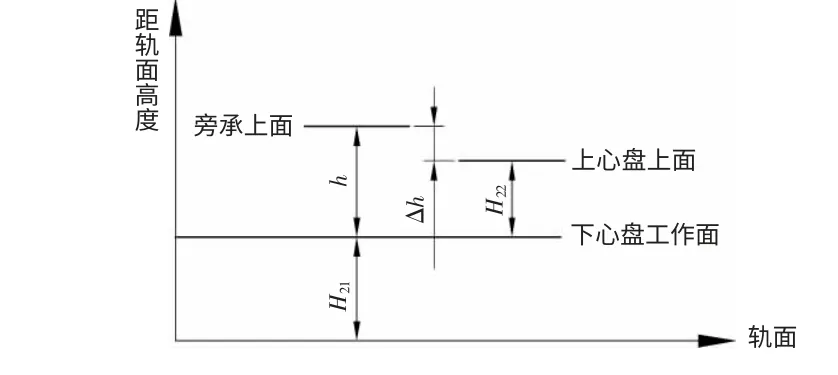

枕梁与转向架之间通过旁承和上下心盘接触定位,原始枕梁的旁承面是枕梁底板上直接折弯成型的台阶面,但由于国产转向架旁承间距从1270mm 增加1520mm、以及旁承结构的变化和枕梁高度的降低,原始结构会与转向架的侧架产生干涉,解决办法是增大枕梁底面的折弯斜度、取消旁承面-代之以焊接在枕梁斜底面上的旁承座(见图2),旁承磨耗板用沉头方颈螺栓安装在旁承座底板上。根据图4 所示的国产转向架的上心盘上面高度与旁承工作高之间关系得出:

其中,h-旁承工作高(落车后旁承的高度);Δh-上心盘上面与旁承上面的高度差。

即旁承磨耗板的底面须高出上心盘安装面9mm。

图4 国产转向架心盘与旁承间高度关系示意

3.2 动态接口尺寸的确定

3.2.1 车架与转向架相对转动的极限角度

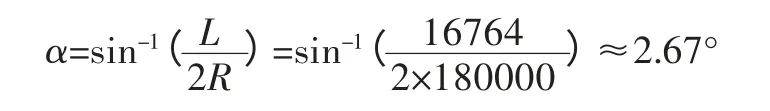

图5 车辆通过最小曲线半径弯道时的简化模型

当车辆通过最小曲线半径的弯道时,车架和转向架之间的相对转角最大,相互间位置关系见图5。

其中,L-前后转向架心盘之间的中心距,L=16764mm;R-边坡清筛机运行通过的最小曲线半径,R=180000mm;α-车架和转向架之间的最大相对转角。

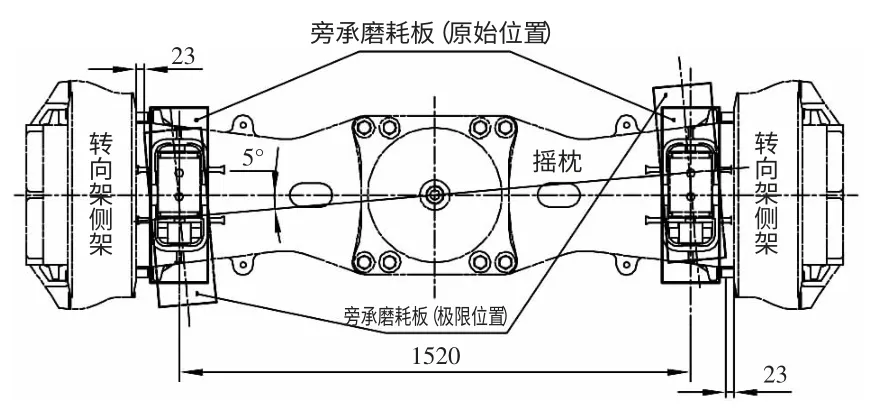

3.2.2 旁承磨耗板结构尺寸的校核

图6 旁承磨耗板在相对运动过程中极限位置图

预先设定旁承磨耗板的大小为520mm×170mm,为提高设计的可靠性,用车架和转向架之间相对转角为5°(计算值是2.67°)来校核两者的极限位置状态,见图6。由图可见车架从与转向架平行的位置转动到极限位置的过程中磨耗板与整个旁承面始终处于接触状态;并且在极限位置处与侧架之间的间隙为23mm,小于过弯道时摇枕与侧架之间所允许的最大横动量19mm(为转向架设计尺寸),所以极限位置处旁承磨耗板(旁承座的外形尺寸比磨耗板的小)与转向架之间有4mm 间隙,车架与转向架不会干涉。但由于间隙只有4mm,为避免由于制造误差导致的运动干涉,所以将磨耗板的四个角加工成R50 的圆弧,彻底消除了运动干涉的可能性。

3.2.3 车架枕梁与转向架之间垂向间隙

当车辆通过弯道过程中产生的向心力会使车架产生偏转,弯道内侧旁承和一系悬挂弹簧都将会产生一定的压缩变形来适应载荷的变化,致使弯道内侧车架距轨面的距离减小,而转向架的侧架与车轮之间可认为是刚性连接,即侧架上面至轨面的距离基本不变,因此侧架与位于其上方的车架之间要有足够的垂向间隙,以保证车架通过弯道时不会与转向架的侧架发生干涉。对于该车,位于转向架侧架上方的车架的最低部位是枕梁,所以要保证车架枕梁下面与转向架侧架上面有足够的垂向间隙。垂向相对运动极限发生在一系悬挂弹簧和旁承全部压缩到极限位置的情况下,此极限位为枕梁设计时考虑的极限条件,正常运行情况下不会达到,但可提高设计的可靠性。

为便于说明枕梁下面与侧架上面之间的垂向设计间隙L,定义如下参数:L1-旁承从工作高到完全压靠位的变形量;L2-弹簧从工作高到完全压靠位的变形量;L3-旁承工作高(落车后的高度);L4-旁承完全压靠时的高度;L5-一系悬挂弹簧工作高(落车后的高度);L6-一系悬挂弹簧完全压靠时的高度。

则有:L1=L3-L4;L2=L5-L6。

如果垂向间隙L>L1+L2,则一定不会产生垂向运动干涉,考虑到一定的设计容余,取L≈L1+L2+35mm。根据手中掌握的数据计算结果如下:

对于筛分车L=15+62+35=112mm。

至此,枕梁的关键结构尺寸已全部确定,其余与转向架不相关的结构和尺寸参照原始设计,局部细节结构进行了相应的更改,筛分车枕梁见图2。

4 保证枕梁的力学性能

梁的高度降低必然会影响到其截面的抗弯性能,为了尽可能小地削弱其抗弯能力,相应地增加了枕梁立板的厚度。采用的方法是:保证立板自身的形心主惯性矩不变,然后校核关键截面上的最大剪应力和正应力。

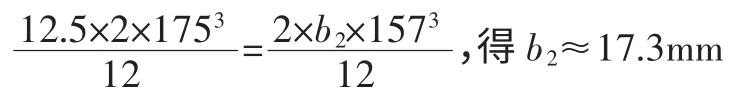

4.1 立板厚度的确定

其中:b1、h1是原始设计中关键截面立板的厚度和高度;b2、h2是改进设计中关键截面立板的厚度和高度。

这里的关键截面是指关键受力面,分为工作时受力最大的面和起吊时受力最大的面,根据两个关键截面计算结果中较大的b2选择材料的板厚。b1、h1为已知量,h2可以根据前面确定的枕梁高度计算出来,所以能计算出b2。

关键工作截面:

关键起吊截面:

根据上面计算结果及可选材料规格取筛分车枕梁立板厚度为25mm,材料与原始材料强度相当。

4.2 枕梁强度校核

由于该设计属技术引进项目国产化的份额,国产化设计时无法得到车架准确的工况和受力情况,所以只能依靠技术转让方来做修改后的枕梁的强度校核。转让方对修改后的枕梁模型分析后没有提出异议。

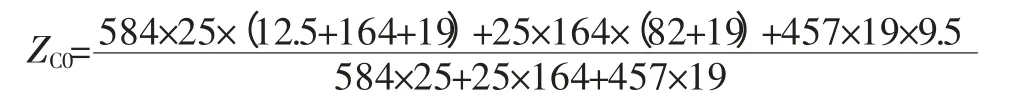

本文仅以筛分车枕梁为例对起吊关键截面-枕梁与端部吊耳之间的连接面(截面图见图7)的受力情况与原始设计进行简单的比较。起吊过程中关键截面主要受剪力和弯矩作用,下面分别讨论截面上的剪应力和正应力。

图7 筛分车枕梁起吊关键截面

(1)比较剪应力与原始设计值之间的大小关系原始剪切面积

A0=457×19+584×25+12.5×164×2=27383mm2

新设计剪切面积

A=453×20+584×25+25×135×2=30410mm2

显然A>A0,由τ0=Q/A0和τ=Q/A 可知τ<τ0,所以截面的剪切强度满足原始设计要求。

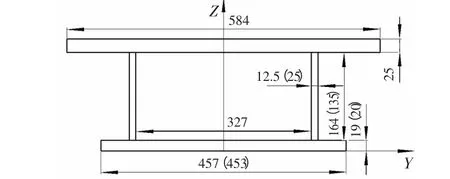

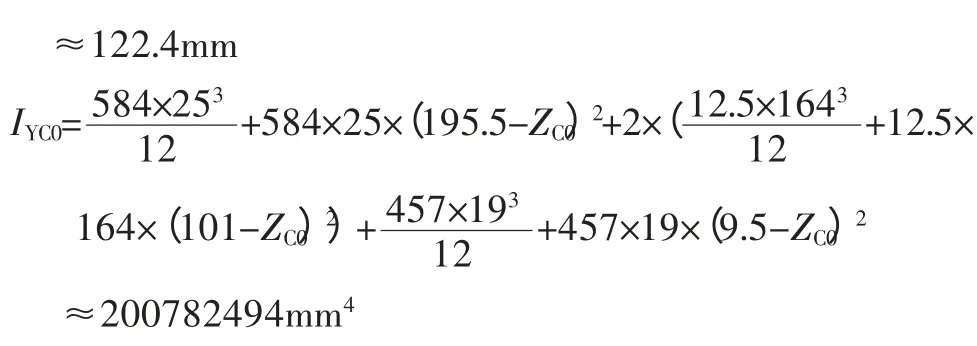

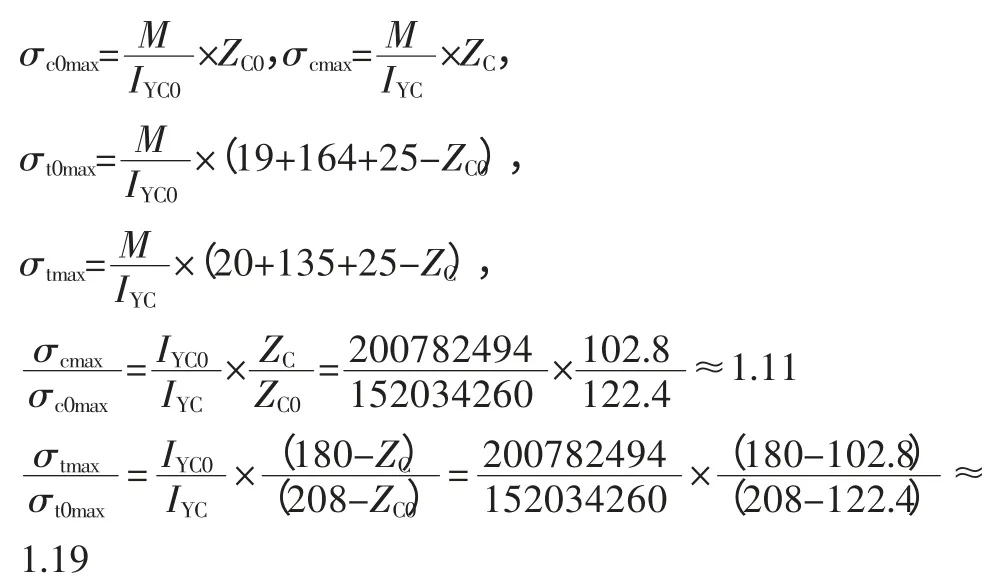

(2)比较弯曲正应力与原始设计值的大小关系

工作时弯矩的作用使截面有绕Y 轴转动的趋势。

截面的形心垂向坐标ZC和截面对过形心平行于Y轴的轴的形心主惯性矩如下:

原始设计:

国产化设计:

起吊过程中:梁的上面受拉应力,用σt表示;下面受压应力,用σc表示。新设计中截面上的最大压应力、拉应力与原始设计值的比值如下:

由于枕梁起吊截面的安全系数设计很高,所以认为压应力和拉应力分别是原始设计的1.11 倍和1.19倍的设计结果是可以接受的,也得到了技术转让方的认可。如果要与原始设计强度相当,可以重新修正立板的厚度,或在受力大的部位增加矩形钢管或槽钢来进行加强。

5 结 论

本文根据边坡清筛机转向架国产化的要求对车架枕梁进行了国产化设计,但由于技术转让方对一些细节和实质的设计信息并不转让,设计所需的原始数据无法得到,所以在原始设计资料并不齐全的情况下只能选择一些间接的方法来实现,如枕梁高度的确定和强度的设计方法和强度比较分析法,虽然办法比较原始,但确实是一种解决此类问题的很有效的方法。

[1] 毕勤胜,李继刚.工程力学[M].北京:北京大学出版社,2007.

[2] SBC27-31 用户手册[Z]. 美国:Loram Maintenance of Way.,Inc.,2011.