提高喉箍连接装配合格率的工艺

徐美良

(东风(十堰)有色铸件有限公司,湖北 十堰442062))

1 引 言

喉箍以其抗扭耐压、调节范围大等优点,成为广泛应用于软硬管连接的紧固件。而它在连接软管时,因力矩衰减、喉箍打滑等原因造成的总成泄漏是常见的问题。本文通过对曲轴箱通风合件装配工艺的改进,来分析装配类似产品(软连接)时需注意的事项以及应采取的措施。

2 曲轴箱通风合件的结构和技术要求

在发动机工作时,燃烧室的高压气体会漏入曲轴箱内,为防止曲轴箱压力过高,必须实行曲轴箱通风。曲轴箱通风合件的作用便是将曲轴箱中的气体排出。所以,其性能的好坏对提高系统可靠性、有效控制漏油及漏气等有重要影响。

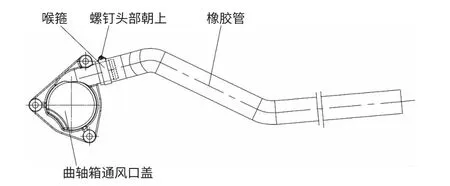

曲轴箱通风合件由曲轴箱通风口盖、橡胶管和喉箍(管夹)3 部分组成,如图1 所示。

其主要技术要求为:扭紧力矩3±0.5N·m,装配拧紧速度≤500r/min,总成须保证发动机正常工作时不发生泄漏。

图1 曲轴箱通风合件总成图

3 存在的问题

3.1 喉箍装配后力矩衰减

力矩衰减是指拧紧后发生在紧固件上的力矩降低现象。衰减后的力矩值低于目标值但比较稳定,一般在拧紧操作完成后的30ms 内会完成60%以上的力矩衰减。

在生产中,装配时的力矩是3.5N·m,几个小时后再次测量,约有30%的喉箍力矩会衰减到2.5N·m 以下,使总成无法满足使用要求。

3.2 喉箍进货检验难

装配时,部分喉箍未达到规定扭矩便会打滑失效,而有的虽然在装配时未失效,但其工作处于极限状态,在总成密封性试验时问题便会暴露出来,导致泄漏,影响产品质量和生产率。

3.3 密封性要求

因曲轴箱通风口盖管接头处为非加工表面,虽然要求的扭紧力矩为3±0.5N·m,但从实际生产情况看,为保证总成的密封性要求,装配后的力矩应大于技术要求中的上限值3.5N·m。

4 改进措施

为满足总成性能,装配后的力矩须稳定在3.5N·m 以上,考虑到力矩衰减这个问题普遍存在,所以须从以下几方面采取措施进行控制。

4.1 改进喉箍进货检验方法、增加检验项目

通过查询喉箍相关标准发现,与国外标准比较,我们有很多方面都缺乏控制。

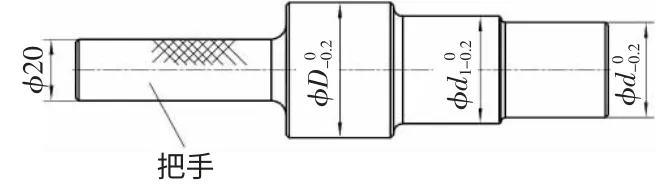

从使用情况出发,增加了进货检验项目。要求供应商提供每批喉箍的材料物理和化学性能报告、盐雾试验报告,扭矩试验报告,耐压试验报告,名义直径圆柱度报告等。每份报告都必须由有资质的检验机构提供。喉箍自检时,采用图3 所示的刚性心轴。

图中,直径D 与管夹可以使用的最大直径相等,直径d 与管夹可以使用的最小直径相等,d1为本产品拧紧时喉箍的工作直径。心轴的每个直径可检验喉箍在对应直径时的性能。

检验时,将喉箍套在图3 所示的刚性心轴上并拧紧,施加扭矩为6.5N·m,用力矩扳手检验扭矩三次,每次不得小于5N·m,然后将喉箍退出并检验钢带外观,不许有明显的塑性变形。

经过实际验证以及查询大量的国内外标准,图3 所示的综合刚性心轴和检验方法可以很客观地评价喉箍的性能,使检验方便直观。

图2 美式喉箍

图3 综合刚性心轴

4.2 改进装配工装

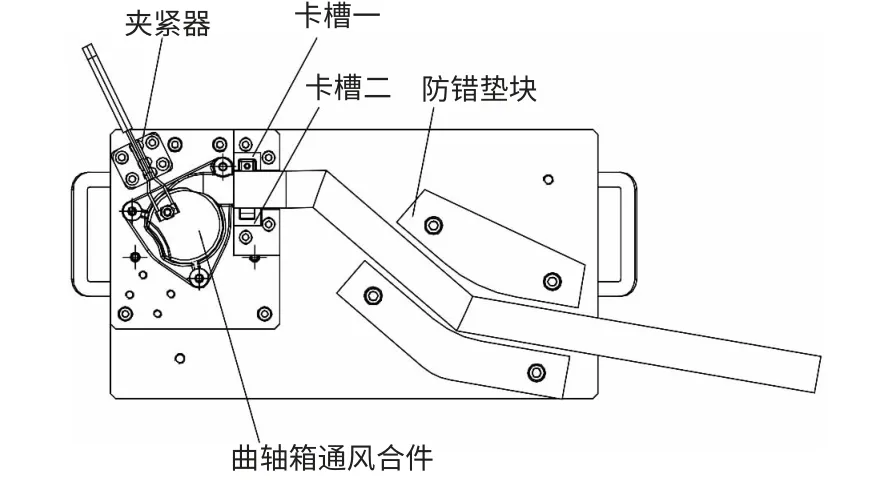

将橡胶管套在曲轴箱通风口盖的管接头上(注意橡胶管的方向),喉箍套在橡胶管的指定部位,然后在装配工装上固定好,用已调好的电动扳手将喉箍拧紧至要求的扭矩值。装配工装如图4 所示。

此工装的特点是:两边的卡槽与喉箍相配合,卡槽位置精确,卡槽一的下部有厚度为8mm 的凸台,这样既可以保证喉箍在拧紧过程中不会发生倾斜或偏移,使装配过程平稳,又可以保证喉箍的装配位置正确。而且,两边的卡槽大小不同,可以保证喉箍不会装反,起到防错的作用;同时,防错垫块可以保证橡胶管的位置正确。

图4 曲轴箱通风合件装配工装

4.3 提高动态扭矩值

为降低力矩衰减对总成密封性的影响,通过计算和查询喉箍的相关标准以及生产中所积累的经验,将喉箍的拧紧力矩设为4.5±0.5N·m,操作时取上限值进行拧紧。

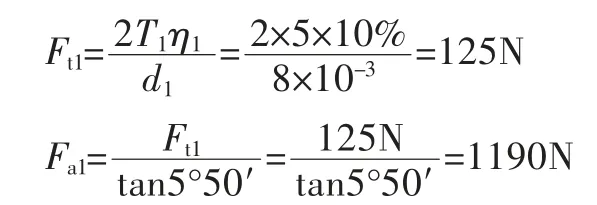

4.3.1 喉箍的简单受力分析

在螺纹联接中,通常90%的扭矩被摩擦力消耗,只有10%的扭矩转化为夹紧力。喉箍拧紧时,各接触面(如螺钉与箍壳、螺钉与钢带等)为滑动摩擦,摩擦阻力大,所以也存在这种情况。

从生产中的情况看,破坏主要为钢带的严重变形或断裂,所以,应校核钢带的抗拉强度。

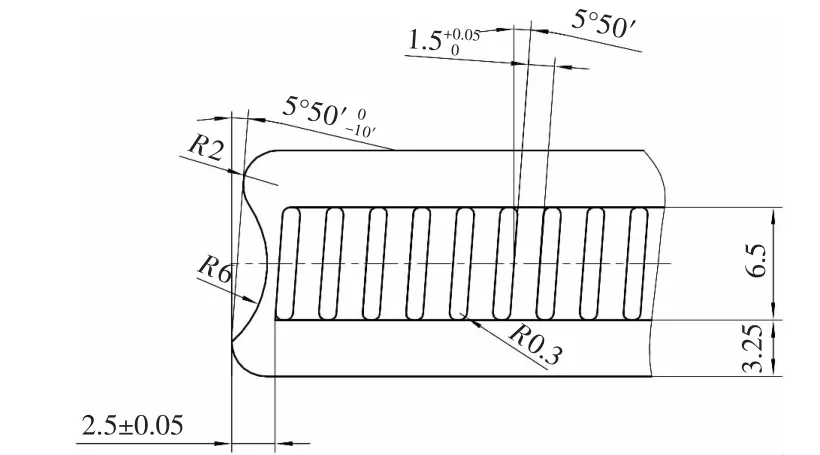

图5 钢带主要外形尺寸

为计算作用在钢带上的力,借助蜗轮蜗杆模型进行受力分析(受力分析图可参阅《机械设计手册》),则

式中,Ft1和Ft2分别为作用在螺钉上的切向力和轴向力。则作用在钢带上的圆周力Fa=Fa1=1190N。

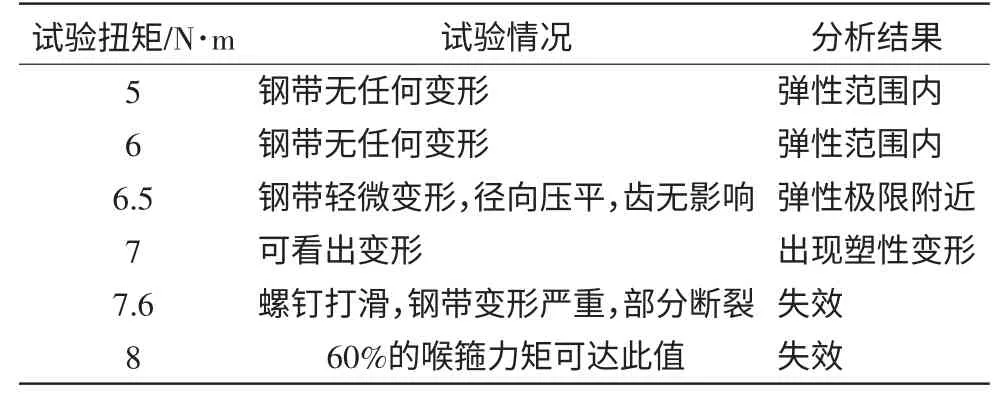

本喉箍的钢带材料为301 不锈钢,冷轧处理,抗拉强度1200MPa,屈服强度800MPa,硬度380HV。取安全系数S=2,K=0.8,则

螺钉与钢带同时啮合的齿数为4~5 个,所以每个齿承受的力不大,齿的抗弯强度可以满足要求,这里不再进行计算。

为降低螺钉打滑的概率,对螺钉进行优化设计,适当增加螺钉螺牙的高度。实践证明,改进后的螺钉可以保证当钢带出现较小的变形时不会打滑,从而提高喉箍连接的可靠性。

4.3.2 确定新的动态扭矩值

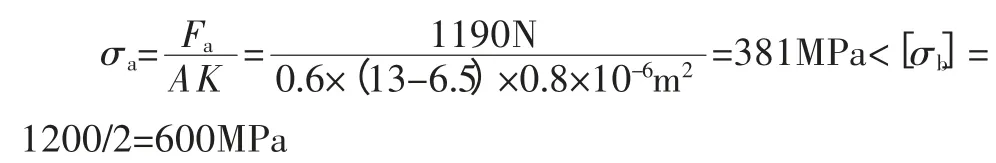

为验证采用拧紧力矩为5N·m 装配的可行性,从每批喉箍中抽10 件进行扭矩试验,统计试验结果如表1 所示。

表1 扭矩试验统计表

根据检验的结果可以看出,拧紧力矩取5N·m 时装配过程稳定,经过大量的实际验证,衰减后的扭矩值在4N·m 左右。

综上所述,将动态扭矩值提高到5N·m 可以很好地满足技术要求。另外,经过验证,在橡胶管比较软的情况下,可将扭矩提高到6N·m。

4.4 拧紧过程改进

改进前的装配过程是:将喉箍连续拧紧至所要求的扭矩值。但存在两个问题:(1)因喉箍的圆柱度存在差异,圆柱度差的虽然扭矩达到要求,但其受力和变形不均,导致一段时间后力矩大幅度衰减;(2)拧紧时工具的拧紧轴高速转动而造成应力集中,拧紧后集中的应力释放在整个软连接系统中,造成力矩衰减。

为降低上述问题的影响,通过试验和理论分析,将原拧紧过程改进,方法如下。

方法一:将喉箍的拧紧过程分为两道工序。第一序拧紧到钢带与橡胶管刚紧密接触,扭矩值在1.5~2N·m,称为预紧力矩;第二序将喉箍拧紧至规定值。

语言学国家社科基金项目(1991—2016)研究动态分析 …………………………………………… 苏 红(1.33)

方法二:采用间断拧紧的方法。即先将喉箍拧紧至扭矩值1.5~2N·m,停顿3s 左右,再继续拧紧至规定值。

方法一的两次拧紧的间隔较长,拧紧后力矩衰减比方法二小一些,但是生产效率比方法二高。我们装配时采用的是第二种方法,但在有条件的情况下,建议大家采用第一种方法装配。

实践证明,改进后,减小了因集中的应力释放和不均匀变形趋于均匀而造成的整个软连接体系中力矩衰减的幅度。

4.5 橡胶管和曲轴箱通风口盖的质量控制

曲轴箱通风合件由喉箍、曲轴箱通风口盖和橡胶管三部分组成,各部分性能的好坏都会影响总成的质量,所以对各分装零件的质量都必须严格加以控制。

4.5.1 橡胶管

橡胶管的表面粗糙度、硬度和表面纹路等都影响总成的力矩,需按相关技术要求严格控制。

橡胶管的硬度对力矩衰减的影响很大。在这个产品中,要求橡胶管的硬度为邵氏硬度A70±5,然而,邵氏硬度A65 的与邵氏硬度A75 的橡胶管虽然都是合格的,但实物软硬程度相差很大,对力矩衰减的影响程度也相差很大。偏软的橡胶管装配后力矩衰减大些,偏硬的力矩衰减小些。

所以,在满足其他性能的前提下,应控制橡胶管的硬度取上限值,减小因橡胶管的永久变形对力矩衰减造成的影响。

4.5.2 曲轴箱通风口盖

对生产中出现泄漏的总成进行分析,发现管接头部位的表面质量对总成密封性能有重要影响。主要为表面粗糙度、错模量和分型面的毛刺,另外,去毛刺后的不圆度影响也不可忽视。

根据验证结果,可从以下两方面控制:(1)改善铸造工艺,修理模具,减小错模量;(2)在铸造后增加清理工艺,清理后抛丸。

5 结 论

对曲轴箱通风合件进行100%密封性试验,统计不合格品的比例发现,因力矩不足而造成泄漏的总成比例约为0.5%,经分析,原因为个别喉箍的质量问题,拧紧后变形量过大所致。所以,通过在实际生产中的验证,改进后的工艺可保证总成很好地满足图纸技术要求,保证后续的发动机试验,并且提高系统和管路的可靠性。

本文通过具体案例,系统地说明了喉箍装配及软连接中应注意的事项及采取的措施为:(1)加强对各分装零件质量的管控,为总成的性能提供基础条件;(2)适当提高喉箍的动态扭矩值;(3)合理设计装配工装;(4)合理设计装配过程。通过采取以上措施,可以保证力矩衰减后稳定在规定值,使总成满足技术要求。

[1] NF E27-851,通用金属的软管卡箍(穿孔的带式螺钉卡箍)规范[S].

[2] NF E27-852,一般用途的与带材或线材配用的软管卡箍(蜗杆传动式)[S].

[3] NF E27-855,通用金属的软管卡箍(蜗杆传动式)规范[S].

[4] 王静.生产过程中扭矩衰减的控制方法[J].大众科技,2011(10):145-147.

[5] 李同科,简学利.动、静态扭矩在汽车装配扭矩控制中的应用[J].汽车工艺与材料,2010(4):33-37.

[6] 王涛.工程机械常用卡箍的技术特点及选用探析[J].工程机械,2013(44):1-4.

[7] 39.02.4823/A,加劲卡箍技术条件[S].

[8] JB/T 8870-1999,喉箍[S].

[9] 徐灏.机械设计手册[M].北京:机械工业出版社,2001.

[10] QJ 177.16A,通用卡箍 螺旋卡箍[S].

[11] GB/T 3762-2002,橡胶制品的公差[S].