微量钌在Pu纯化循环中的行为

肖松涛,罗方祥,杨 贺,刘协春,兰 天,孟照凯

中国原子能科学研究院 放射化学研究所,北京 102413

乏燃料的裂变产物中,放射性钌(Ru)产额较高、寿命较长(含有约3.25%235U的UO2核燃料元件,当辐照燃耗为33 GWd/t时,Ru的量为2 200 g/t(以U计),并随着燃耗的加深而增加;106Ru半衰期为1.02年)[1]。在核燃料后处理过程中,少量的Ru以其易萃取形态与铀和钚一起被磷酸三丁酯萃取,并在U/Pu分离工艺中,分散进入铀纯化循化和钚纯化循环[2-4]。由于Ru在硝酸溶液中的化学形态和行为十分复杂,因此在Purex流程中Ru行为和走向历来是一个很受重视的问题[5-6]。

微量钌在钚纯化循环中的研究与共去污循环中常量Ru的净化研究[1-4]有两点重要的不同:(1) 共去污循环中Ru浓度(0.22 g/g(以Pu计))远高于Pu纯化循环中的Ru浓度(22.5 μg/g(以Pu计)),浓度相差约10 000倍;(2) 共去污循环中有机相铀钚饱和度较高(饱和度约75%),利于Ru的净化,而Pu纯化循环中有机相铀钚饱和度较低(饱和度小于15%),不利于Ru的净化。因此,对钚纯化循环中微量钌行为和走向的研究具有重要意义。

本工作拟通过对微量钌在钚净化浓缩循环中行为和走向的研究,以期为我国核燃料后处理Pu纯化循环设计提供一些具有重要意义的数据。

1 实验部分

1.1 试剂与仪器

Ru金属(纯度大于99.9%)、2606阴离子交换树脂,百灵威公司;RuCl3、硝酸和硝酸钠,分析纯,北京化学试剂公司;Pu(Ⅳ)溶液系Fe(Ⅱ)还原、HNO2氧化、2606阴离子交换树脂纯化所得,以K边界法及α计数法测定其浓度,其H+浓度用pH滴定法测定[4]。其它试剂为分析纯试剂。

DSA-100 γ数字化谱仪,美国Canberra公司;ELAN DRCe ICP-MS,美国PE公司;FJ414-FH463低本底α定标器,北京核仪器厂;DC-1020型低温恒温水浴槽,宁波新芝生物科技公司;PHS-3C型酸度计,上海雷磁仪器厂;混合澄清槽,自制,混合室3 mL,澄清室5 mL。

1.2 实验方法

单级萃取实验:将配制好的含Ru料液和30%TBP/煤油,按设计的相比加入萃取管中,在室温下,振荡至预定时间,快速离心分相,澄清后分别取有机相、水相样品并测定各组分含量。

多级逆流萃取实验,设备采用混合澄清槽,流程图示于图1。图1中m、n为级数。

图1 工艺实验流程图

1.3 分析方法

铀浓度的分析:水相和有机相常量铀分析是将样品在1.0 mol/L H2SO4、1.0 mol/L HNO3和0.1 mol/L NH2SO3H的混合酸介质中,以过量TiCl3还原,用K2Cr2O7氧化还原滴定法测定;有机相中常量铀样品先用混合酸反萃,再用水相常量铀的分析方法测定。水相微量铀样品先用TOPO萃取,Br2PADAP显色法测定;有机相微量铀先用等体积饱和Na2CO3反萃2次,合并水相并酸化后,再用TOPO萃取,Br2PADAP显色法测定。

Pu的测定:用单道测定α计数。

HNO3浓度的分析:水相样品中HNO3浓度采用饱和草酸铵络合铀钚,用标准NaOH进行pH滴定;有机相样品中HNO3先用去离子水反萃入水相,再以相同方法测定。

Ru浓度的分析:稳定Ru采用ICP-MS分析;放射性Ru采用γ能谱分析。

1.4 实验用Ru溶液的制备

取易被萃取形态的钌化合物(RuNO(OH)3(H2O)2)1 mL于250 mL锥形瓶中,加入0.5 mol/L的硝酸溶液100 mL,溶液呈棕色,再加入等体积30%TBP/煤油萃取12 h后,移除水相,加入50 mL含0.3 mol/L二甲基羟胺、0.1 mol/L单甲基肼、0.3 mol/L硝酸的水溶液搅拌8 h后,移除有机相(模拟Purex流程共去污循环Ru经过的萃取—还原剂反萃过程),加入10 mL四氧化二氮(模拟Purex流程U/Pu分离后含钚溶液调价过程),振荡30 min后,以ICP-MS分析其浓度后,存储备用(使得Ru溶液与Purex流程中含Ru的Pu液流化学形态相似)。

使用上述所制Ru贮备液配置所需的各种条件的实验用Ru溶液,放置1 d后进行实验。

1.5 净化系数的计算方法

Ru净化系数的计算公式如下:

(1)

2 结果与讨论

2.1 Ru的单级萃取实验

2.1.1相接触时间对Ru分配比(D)的影响 在室温为20 ℃、用30%TBP/煤油在相比(o/a)为1∶1的条件下与c(HNO3)=3.5 mol/L、c(Ru)=6.59×10-7mol/L水溶液相混合,改变相接触时间,Ru的分配比示于图2。由图2可知,以30%TBP/煤油萃取Ru的硝酸溶液时,Ru的分配比较低,并且随着相接触时间的增加而提高。在相接触时间小于2 min时,Ru的分配比随相接触时间增加显著;相接触时间2~20 min之间,Ru的分配比基本不随相接触时间增加;相接触时间大于20 min后,Ru的分配比随相接触时间增加较小。结果表明:(1) 经过萃取—还原反萃—N2O4调价后,Ru基本上以不易被萃取的化学形态存在,这与文献[3,5-6]推导结论相符;(2) 溶液中Ru由不易萃取的形态向易萃取形态转化很慢;(3) 相接触时间过长会导致进入有机相的Ru增加。

图2 相接触时间与Ru分配比的关系

2.1.2相比对有机相Ru浓度的影响 在室温为20 ℃、用30%TBP/煤油在相接触时间为20 min条件下与c(HNO3)=3.5 mol/L、c(Ru)=6.59×10-7mol/L水溶液相混合,改变相比(o/a)分别为1∶1、1∶2、1∶3、1∶4、1∶5、1∶6,有机相Ru浓度示于图3。由图3可知,在有机相体积不变而水相增加的条件下,有机相Ru浓度随水相与有机相相比增加而增加,基本呈线性关系。由此表明:(1) 硝酸水溶液中的Ru基本是以不易被萃取化学形态存在的;(2) 水相中Ru的形态转化是非常缓慢的。

2.1.3水相硝酸浓度对Ru分配比的影响 在室温为20 ℃,用30%TBP/煤油在相比为1∶1、相接触时间为20 min条件下,与c(Ru)=6.59×10-7mol/L、c(HNO3)分别为1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0 mol/L水溶液相混合,Ru的分配比示于图4。由图4可知,随着水相硝酸浓度的增加,Ru的分配比降低。由此表明:(1) 随着水相硝酸浓度的增加,30%TBP/煤油的HNO3浓度也相应增加,对Ru的萃取存在排挤效应,使得Ru的分配比降低;(2) 适当提高Pu纯化循环含Pu料液的酸度,可有效地提高Pu纯化循环萃取段Ru的净化系数。

图3 相比与有机相Ru浓度的关系

图4 HNO3浓度对Ru分配比的影响

2.2 Ru净化的影响因素

2.2.1流比(2AF∶2AX)对Ru净化的影响 为了解2A工艺段流比(2AF∶2AX)对Ru净化的影响,进行了多级逆流萃取实验。实验温度为25 ℃,设备采用混合室体积3 mL、澄清室体积5 mL的混合澄清槽,料液在混合室停留时间为1 min,10级萃取,5级洗涤,混合澄清槽内有机相(o)与水相(a)相比约1.5∶1,2AF为c(HNO3)=3.5 mol/L、ρ(Ru)=0.115 mg/L(考虑到ICP-MS仪器测量的准确度)的水溶液,2AX为30%TBP/煤油,2AS为c(HNO3)=1.0 mol/L的水溶液,流比(2AF∶2AX∶2AS)分别为4∶1∶0.45、5∶1∶0.45、6∶1∶0.45、7∶1∶0.45。实验时,先以只含HNO3的料液进行充槽2 h,然后加入含Ru的硝酸料液,运行1.0 h后,每1 h取一瞬时样,运行6.0 h。实验结果示于图5。由图5可知:随着流比(2AF∶2AX)的提高,Ru的净化系数显著增加。这是由于30%TBP/煤油中Ru浓度和流比(相比)无关,见2.1.2节,而Ru净化和流比相关。因此提高Pu纯化循环萃取段流比,可以有效降低有机相中Ru的相对量,从而提高Pu纯化循环Ru净化能力。

图5 Ru净化系数与流比(2AF∶2AX)的关系

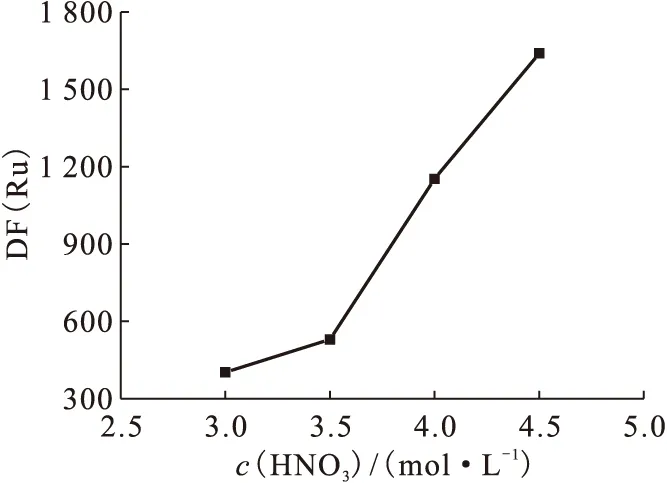

2.2.2料液酸度对Ru净化的影响 为了解2AF酸度对Ru净化的影响,进行了多级逆流萃取实验。实验温度为25 ℃,设备采用混合室体积3 mL、澄清室体积5 mL的混合澄清槽,料液在混合室停留时间为1 min,10级萃取,5级洗涤,混合澄清槽内有机相(o)与水相(a)相比约1.5∶1,2AF为ρ(Ru)=0.115 mg/L(考虑到ICP-MS仪器测量的准确度)、c(HNO3)分别为3.0、3.5、4.0、4.5 mol/L的水溶液,2AX为30%TBP/煤油,2AS为c(HNO3)=1.0 mol/L的水溶液,流比(2AF∶2AX∶2AS)为6∶1∶0.45。实验时,先以只含HNO3的料液进行充槽2 h,然后加入含Ru的硝酸料液,运行1.0 h后,每1 h取一瞬时样,运行6.0 h后,实验结果示于图6。由图6可知:随着料液(2AF)硝酸浓度的增加,Ru的净化系数相应提高。实验结果与水相硝酸浓度对Ru分配比的影响结果相吻合,并且适当的提高料液硝酸浓度也有利于Pu的萃取。在实际工艺流程设计中,应予以考虑。

2.2.3洗涤级数对Ru净化的影响 为了解洗涤级数变化对Ru净化的影响,进行了多级逆流萃取实验。实验温度为25 ℃,设备采用混合室体积3 mL、澄清室体积5 mL的混合澄清槽,料液在混合室停留时间为1 min,10级萃取,洗涤级数分别为3、5、6级,混合澄清槽内有机相(o)与水相(a)相比约1.5∶1,2AF为c(HNO3)=3.5 mol/L、ρ(Ru)=0.115 mg/L的水溶液,2AX为30%TBP/煤油,2AS为c(HNO3)=1.0 mol/L的水溶液,流比(2AF∶2AX∶2AS)为6∶1∶0.45。实验时,先以只含HNO3的料液进行充槽2 h,然后加入含Ru的硝酸料液,运行1.0 h后,每1 h取一瞬时样,运行6.0 h。实验结果示于图7。由图7可知,随着洗涤级数的增加,Ru的净化系数也相应增加。

图6 Ru净化系数与料液(2AF)HNO3浓度的关系

图7 Ru净化系数与洗涤级数的关系

2.2.4萃取级数对Ru净化的影响 为了解萃取级数变化对Ru净化的影响,进行了多级逆流萃取实验。实验温度为25 ℃,设备采用混合室体积3 mL、澄清室体积5 mL的混合澄清槽,料液在混合室停留时间为1 min,萃取分别为8、10、12级,洗涤级数为5级,混合澄清槽内有机相(o)与水相(a)相比约1.5∶1,2AF为c(HNO3)=3.5 mol/L、ρ(Ru)=0.115 mg/L(考虑到ICP-MS仪器测量的准确度)的水溶液,2AX为30%TBP/煤油,2AS为c(HNO3)=1.0 mol/L的水溶液,流比(2AF∶2AX∶2AS)为6∶1∶0.45。实验时,先以只含HNO3的料液进行充槽2 h,然后加入含Ru的硝酸料液,运行1.0 h后,每1 h取一瞬时样,运行6.0 h。实验结果示于图8。由图8可知,随着萃取级数的增加,Ru的净化系数也相应降低。

图8 Ru净化系数与萃取级数的关系

■——有机相(Organic phase),●——水相(Aqueous phase)

表1 平衡后Ru瞬时样浓度

●——有机相(Organic phase),■——水相(Aqueous phase)

2.2.6台架温试验 根据以上实验结果,进行了2次不同条件的Pu纯化循环温试验验证,以考察Ru的净化。试验中同时含有U、Pu、HNO3、Ru、Zr等核素。

1) 条件1

平衡后铀的回收率大于99.9%,铀的物料衡算为97%,酸的物料衡算为98%,钚的物料衡算为102%,表明实验过程运行良好,实验结果可靠。

2AW和2AP瞬时样品中Ru浓度分析列于表2,由于试验中含有铀、钚,不能采用ICP-MS分析,故在Ru中混入放射性103Ru,通过测量其γ计数来确定溶液中Ru浓度,其放射性比活度为179 Bq/mg。平衡后瞬时样Ru列于表2,其各级浓度分布示于图11,Ru的物料衡算为103.3%。

根据实验结果可计算出:Ru的净化系数DF(Ru)=2 653。由于微量测量准确性较差,按最低净化计算得Ru的净化系数DF(Ru)=1 754。

2) 条件2

表2 温试验平衡后Ru瞬时样浓度

●——有机相(Organic phase),■——水相(Aqueous phase)

由于样品中含有大量钚,易造成沾污,故不再对所有样品进行分析,而是进行必要样品分析。2AW和2AP瞬时样品中Ru浓度分别为44 μg/L、7.7 ng/L,Ru的净化系数为3 500。与2.2节取得的结论相符。

通过两次不同条件的Pu台架热试验表明:在保证Pu回收率大于99.9%的情况下,Ru的净化系数大于1 000,远高于设计指标100,使得最终Pu产品中Ru的净化远超工艺设计技术指标。即表明:Pu纯化循环的Ru的净化满足工程要求。

需要强调的是:在强辐照的核燃料溶液中,Ru的实际状态可能会更加复杂,与模拟料液可能会有一定差别,需要进一步的研究。

3 结 论

通过以上结果表明:

(1) 相接触时间和料液硝酸浓度对Ru的分配比具有一定的影响;

(2) 经过萃取—还原反萃—N2O4调价过程的Ru以不易被萃取的化学形态存在,且向易萃取形态转化很慢;

(3) 流比(2AF∶2AX)、料液(2AF)HNO3浓度、洗涤级数、萃取级数对Ru的净化具有显著地影响,建议在保证Pu回收率和Zr的净化前提下,应尽可能提高流比和料液酸度,减少萃取级数和增加洗涤级数;

(4) 铀钚饱和度对Ru的净化具有显著地影响,建议应适当提高Pu净化浓缩循环有机相的铀钚饱和度;

(5) 在Pu纯化循环温试验中,Ru的净化满足最终Pu产品净化要求,可以作为后处理工艺设计重要的参考依据。

[1] 任凤仪,周振兴,袁良本.国外核燃料后处理[M].北京:原子能出版社,2006:89-113.

[2] 何建玉,章泽甫.普雷克斯(Purex)水法后处理中几种重要元素行为的理论探讨[J].核科学与工程,1999,19(2):164-173.

[3] 胡震山.亚硝酰钌的状态变化及其某些萃取行为[J].原子能科学技术,1981,15(5):605-609.

[4] Eichholz G G. Hazards and Control of Ru in the Nuclear Fuel Cycle[J]. Progress in Nuclear Energy,1978,2: 29-76.

[5] Bottonley F. Nitrosyl Complexes of Ruthenium[J]. Coordination Chem,1978,26(1) : 7-32.

[6] Fletcher J M,Woodhead J L. The Reaction of Ru(Ⅲ) With Nitric Acid[J]. J Inorg Nucl Chem,1965,1: 378-401.