基于ADAMS与MATLAB的电磁制动器仿真分析

宋小龙,李 枝,王文清,杨 瑞

(宝钛集团有限公司 宽厚板材料公司,陕西 宝鸡 721014)

1 ADAMS技术简介

ADAMS软件是美国MDI公司开发的机械系统动力学仿真分析软件,它使用交互式的图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格朗日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。

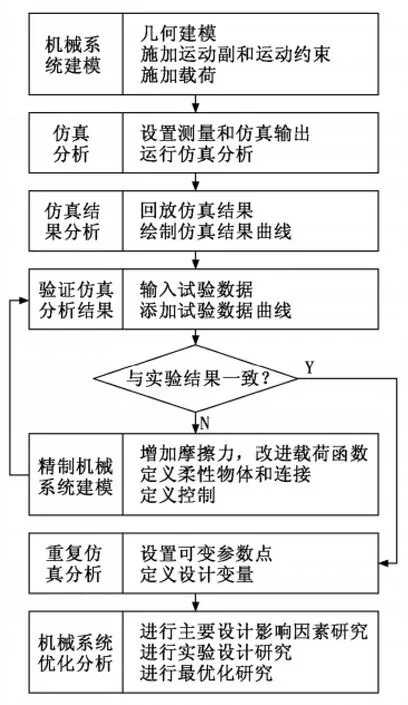

ADAMS主模块见图1。ADAMS/View 建模仿真步骤见图2。

图1 ADAMS主模块

2 双块式电磁制动器的建模仿真

2.1 系统描述

本文所用的模型为双块式电磁制动器,其动力学简化模型如图3所示,它由位于制动轮A 两旁的两个制动臂D1、D2和两个闸瓦B1、B2组成。其工作原理如下:由弹簧通过制动臂及闸瓦使制动轮经常处于制动状态,当松闸器C通入电流时,利用电磁力作用,通过推杆使制动器两边的闸瓦松开。

2.2 ADAMS模型

在ADAMS中建立的仿真模型见图4。

图2 ADAMS/View 建模仿真步骤

2.3 动力学仿真

仿真初始条件如下:松闸器C 通入电流时,利用电磁力作用,通过推杆使制动器两边的闸瓦松开,制动轮A 以3 000°/s的角速度开始转动,经过0.1s后,松闸器C断开电流,失去电磁力,同时,弹簧S通过制动臂及闸瓦B1、B2开始制动。

图3 电磁制动器的动力学简化模型

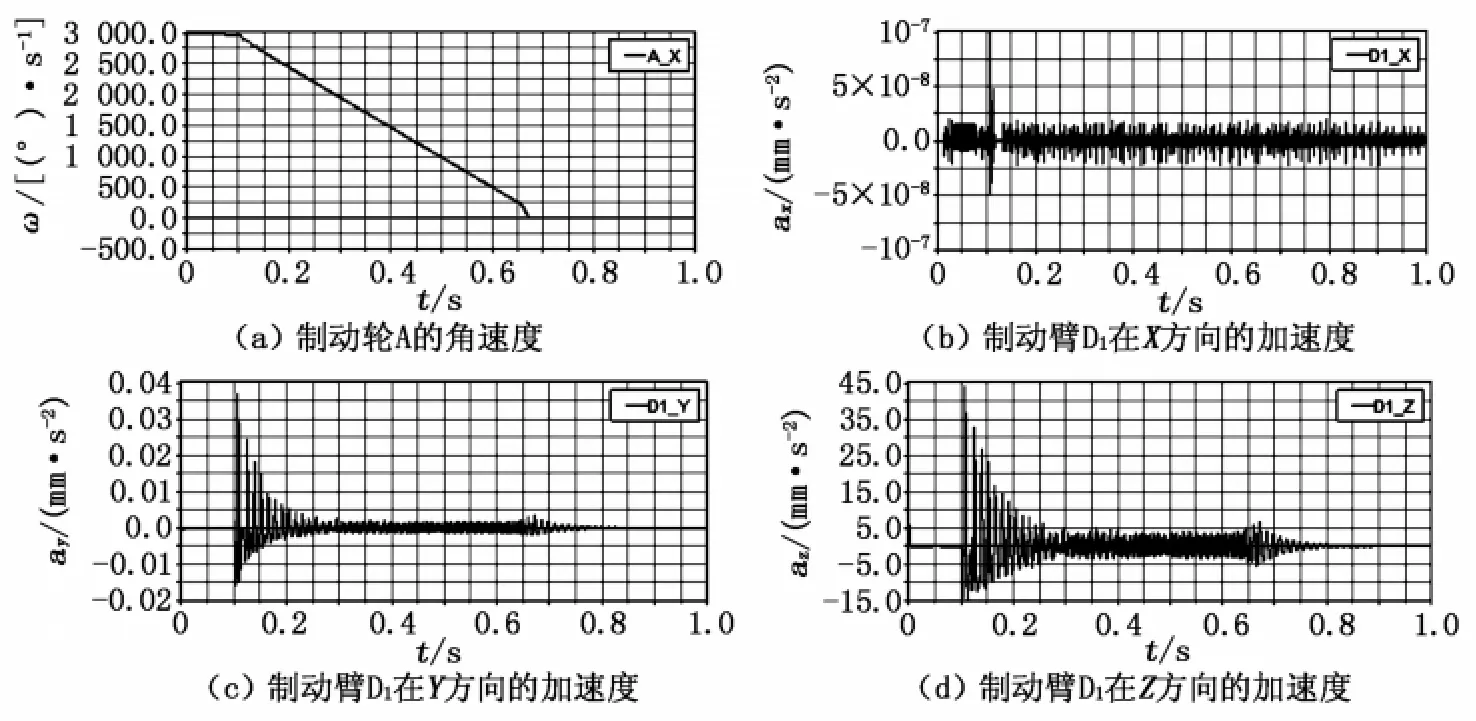

我们在对此模型进行模拟仿真时,输出了制动臂在横向X、纵向Y 和垂直方向Z 的加速度曲线图,本文给出的是制动臂D1的时域曲线图,见图5。

图4 ADAMS中的仿真模型

图5 制动轮的转速和制动臂各方向的加速度

从图5可以明显看出:制动臂D1在Z 方向的加速度远远大于X、Y 方向的加速度,这说明在制动过程中制动臂D1在Z 方向产生的振动幅值最大。

图6为图5(d)的频域图,从中我们可以看到大约在80Hz频率的幅值达到最大值。

3 MATLAB小波分析

本文利用MATLAB软件编程程序和小波工具箱(Wavelet Toolbox)的主要功能,对制动臂D1在Z 方向产生的加速度信号进行小波分析。

图6 制动臂D1 在Z 方向的加速度频域图

我们对制动臂D1在Z 方向的原始信号时域图进行小波变换,选用db小波,进行4层分解,尺度取整数1~1 000,如图7所示。图7中,T 表示时间,由于原始信号时间段为1s,此处小波变换三维图中的时间值2 000就相当于1s。

从图7(a)、7(b)可以看到,在低时间段的低频处小波积分幅值较大,在0.2s以后幅值逐渐减小,在高时间段的高频处小波积分幅值接近于零。

图7 制动臂D1 在Z 方向的原始信号连续小波变换

用小波分析此振动加速度信号S,图8为冲击信号的小波分解,分解4次得到低频逼近信号a4和高频细节信号d1、d2、d3和d4,对应频带分别为d1(500Hz~1 000Hz),d2(250 Hz~500 Hz),d3(125 Hz~250 Hz),d4(62.5Hz~125Hz),a4(0Hz~62.5Hz)。原始信号S 的离散小波变换分解可表示为:

S=d1+d2+d3+d4+a4。

各分解信号的横坐标均为时间,等于原信号的时间历程。从图8中可以看出在频段d4(62.5 Hz~125 Hz)上的信号明显偏离振动中心线,从而导致了总振动信号的非对称性分布。

图8 制动臂D1 在Z 方向的冲击信号小波分析4层分解

接下来对原信号进行降噪处理,降噪后进一步产生了残差信号的时域图和频谱图,见图9。

图9 制动臂D1 在Z 方向的小波降噪图和残差信号图

从图9(b)中可以看出,此振动信号的故障频率大约在80Hz左右,这与先前仿真产生的制动臂D1在Z方向的加速度频域图的最大幅值正好相吻合,并且这个频率也正处于高频细节信号频段d4(62.5Hz~125 Hz)中。

通过ADAMS 和 MATLAB 联合仿真说明,MATLAB小波残差信号处理方法能有效地提取ADAMS中仿真故障信号的特征频率,是一种良好的信号处理方法。

4 结论

经过以上分析可以看出,利用ADAMS和MATLAB两个强大的软件工具进行联合仿真分析,不仅能够提高工作效率,缩短工作周期,而且还可以通过获取的各种图形,准确快速地预测分析设备在运行中的故障问题,达到良好效果。

[1] 郑建荣.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社,2001.

[2] 陈立平.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[3] 何正嘉.机械设备非平稳信号的故障诊断原理及应用[M].北京:高等教育出版社,2000.

[4] 飞思科技产品研究开发中心.小波分析理论与MATLAB7实现[M].北京:电子工业出版社,2005.

[5] Liu B.Selection of wavelet packet basis for rotating machinery fault diagnosis[J].Journal of Sound and Vibration,2005,284:567-582.

[6] Cheng Junsheng,Yu Dejie,Yang Yu.Application of an impulse response wavelet to fault diagnosis of rolling bearings[J].Mechanical Systems and Signal Processing,2007,21:920-929.