某型导弹前舱振动夹具设计

范东林, 张海伟, 石剑平, 史广飞

(中国人民解放军第五七一五工厂,河南洛阳471000)

1 引 言

航空航天飞行器承受的激励主要有机械、气动和声压三种,由此引起的振动环境对飞行器结构疲劳和设备损伤可能是相当严重的[1]。振动试验的目的在于确定产品或其零部件在承受环境振动或者自振条件下不造成损坏或失效,使其达到或超过预定寿命并符合可靠性指标。近年来,随着对航空航天产品可靠性要求的提高,作为可靠性试验之一的振动试验越来越重要。

根据导弹相关规范,为验证可靠性指标,需要设计适应振动环境应力筛选试验的某型导弹前舱夹具。而设计合格的振动夹具,关键在于确定夹具的一阶固有频率。

2 夹具设计规范[2]

振动夹具的功用,就是从振动台(或冲击机)把机械连接的能量传给试件,其质量直接关系着试验的质量。在国内,一些试验人员常凭感觉来设计夹具,设计时缺乏必要的计算分析,也没有必要的检验测试。这样的夹具传递的振动往往存在着很大的失真,夹具上各点的振动量值相差很大。在测试频段内存在多阶共振,振动控制非常困难。简单而言,振动夹具的基本要求就是应使被试件受到的应力和标准规定的应力相一致,即应避免出现显著增加应力的共振,以及避免使被试件所受应力显著减小而出现“隔振”现象。

2.1 明确试验条件

设计振动夹具时,首先应明确所用试验的技术条件,如:振动的能级与允差、试验试件、加速度计之间的允许偏差、监视试件的必要条件等,以分析该试验条件对试件的定位和安装是否合理。

试验时,要使用设计合理的振动夹具,避免对试件的“欠试验”与“过试验”;同时,试验必须选择适当的振动控制方式。振动夹具与振动控制方式匹配恰当,才能达到预期目的。

在试验时,根据某型导弹前舱振动试验要求,综合考虑前舱各点频响,并保护导弹中某些特殊部件,控制点选取某几点,控制方式采用最大值控制[3]。

2.2 计算允许载荷

设计振动夹具时,应计算允许载荷,根据

式中:F-推力,即激振力,N;m1-试件的质量,kg;m2-夹具的质量,kg;m3-动圈的质量,kg;m4-扩展台的质量,kg;A-加速度,m/s2。

夹具应4 倍于试件的质量,对较轻的夹具,可按m2=(2~3)m1设计。振动台推力应至少留20%~30%的裕量。

设计的某型导弹前舱振动夹具属于较轻夹具,根据试验振动谱的均方根值,安装前舱后,取安全系数为3,使振动台留有50%以上的推力裕量。

2.3 夹具频率的规范

设计夹具时,按照一般设计规范,振动夹具设计应尽量使夹具的一阶固有频率落在试验频率之外,但事实上这一点很难做到。

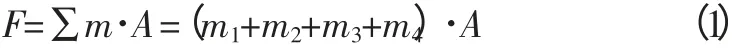

美国MIL-STD-810B 标准规定了根据试验件的质量、外形尺寸来确定夹具设计频率的相关规范。若参照其规定,某型导弹前舱振动试验夹具应符合表1 所列设计规范。

表1 某尺寸夹具设计规范

也有文献[4,5]指出,夹具的一阶固有频率达到试件最低频率的3~4 倍以上,可满足振动夹具设计要求。

2.4 其它规定

设计振动夹具还应遵循以下原则:选择较好的夹具制造方式、方法;使用刚度/质量大的铝、镁材料;夹具的刚度要高,夹具的重心要低;夹具与试件组合后,静态质心和振动质心应与动圈中心线重合,以避免或减小不希望的正交运动。

3 夹具基频的确定

在振动系统中,固有频率是一种重要的特性参数。依据振动夹具设计规范,研究振动问题时,在很多情况下,首先要确定夹具的固有频率。

确定夹具固有频率的方法主要有数值模拟法与试验测试法。早期,简单夹具的固有频率计算方法可采用Dunkerley 方程,随着试验产品范围扩大以及振动夹具变得越来越复杂,Dunkerley 方程估算一阶固有频率(基频)也越来越难以进行。

3.1 数值模拟法

随着计算机技术的发展以及有限元知识的推广,数值模拟法变得越来越普及。本文利用SolidWorks 软件的Simulation 模块对设计的夹具进行了模态分析。

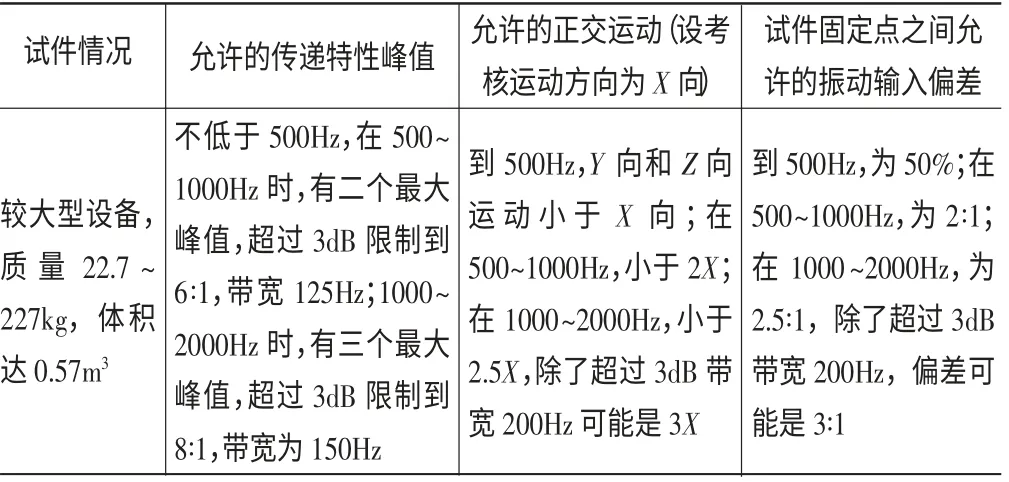

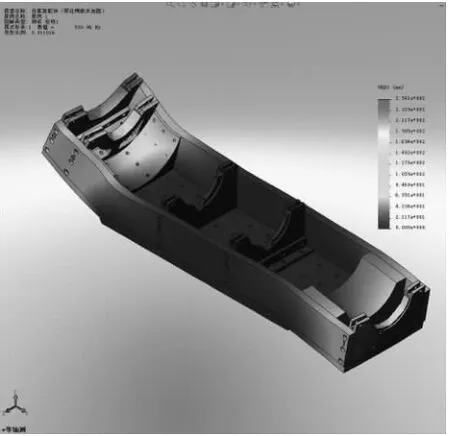

本夹具材料为铝合金,最初拟采用铸造或焊接方式制造,后由于工期限制,采用螺接方式的夹具进行了导弹前舱的试验。图1 为初次设计的振动夹具。

一般认为,基本正确的有限元模型与试验模态分析误差约为5%~10%。为对比整体与实物螺接夹具固有频率的差别,对有限元模型采用整体(铸造)方式进行模态分析,对螺接夹具采用试验模态分析方法。

有限元模型设置网格类型为:四面体实体网格;单元大小:自适应,得到节点总数为148222,单元总数为83963。得到夹具的1 阶~5 阶固有频率分别为317.08Hz、329.43Hz、330.13Hz、352.17Hz、389.82Hz。图2、图3 为初次设计夹具的第一阶、二阶固有振型图。

图1 初次设计的夹具

图2 初次设计的一阶固有频率

图3 初次设计的二阶固有频率

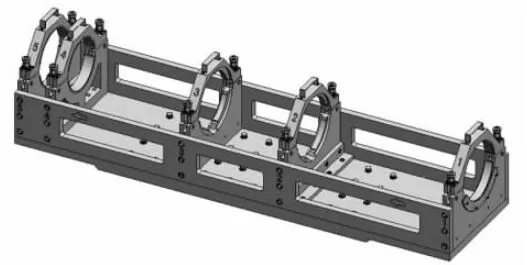

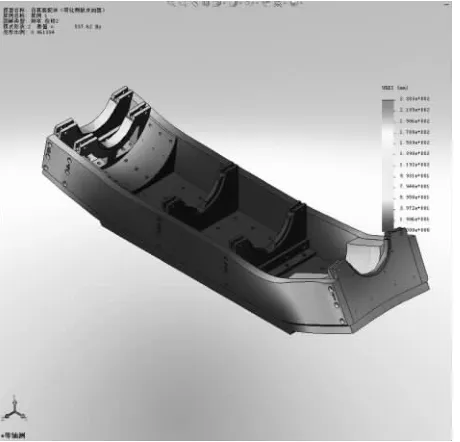

利用初次设计螺接夹具进行随机振动试验,不论是单点控制还是多点控制,均不能达到预设条件,监测点最大加速度均方根值超过预设值的近1 倍。因此,必须对原夹具进行改进设计,如取消侧板方孔、增加多处弧形加强板等,以大幅度提高夹具的刚度。出于经费与工期等的考虑,夹具仍采用螺栓连接方式,图4 为改进设计的螺接振动夹具(未装固紧环)。

为与初次设计的振动夹具对比,仍以整体制造方式对改进的振动夹具进行数值模态分析,设置网格类型为:四面体实体网格;单元大小:自适应,得到节点总数为195274,单元总数为115133。得到改进设计夹具的1~5阶 固 有 频 率 分 别 为 530.86Hz、537.62Hz、628.21Hz、763.9Hz、1050.2Hz。图5、图6 为初次设计夹具的第一阶、二阶固有振型图。

图4 改进设计后的夹具(未装固紧环)

3.2 试验测试法[6]

图5 改进设计夹具一阶固有频率

图6 改进设计夹具二阶固有频率

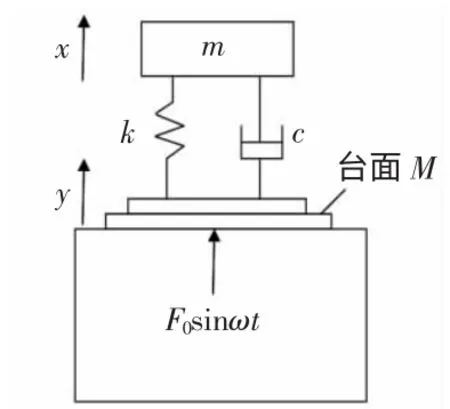

图7 振动台激振示意图

测试系统固有频率的方法主要有力锤击法、电磁激振器激振法,偏心块激振器激振、电动式振动台激振等。

采用电动式振动台激振,一般是把被测物固定在振动台面上,开启振动台,使被测物与台面一起作正弦运动,力学模型如图7 所示。图中,m 为被测物质量,M 为台面质量,k 为两者连接刚度,c 为连接阻尼,F0sinωt 为激振力,x为响应位移,y 为台面位移。

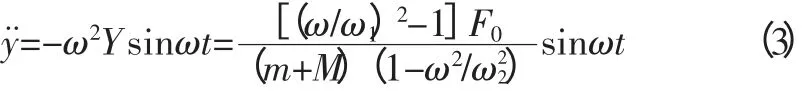

忽略阻尼,令力学模型方程解的形式为

我们对y=Ysinωt 求导两次,可得到台面加速度

当ω=ω1,台面信号Y=0 时,被测系统的响应信号并非最大值,而此时的频率为反共振频率,也就是被测系统的固有频率。当ω=ω1时,y¨=0,根据式(3),此时的频率也是被测系统的固有频率。

分别对改进前、后的夹具进行正弦扫频试验,以获得振动夹具的一阶固有频率,并与有限元分析结果进行比较。图8 为测试改进夹具一阶固有频率的安装图。

图8 改进的振动夹具测试图

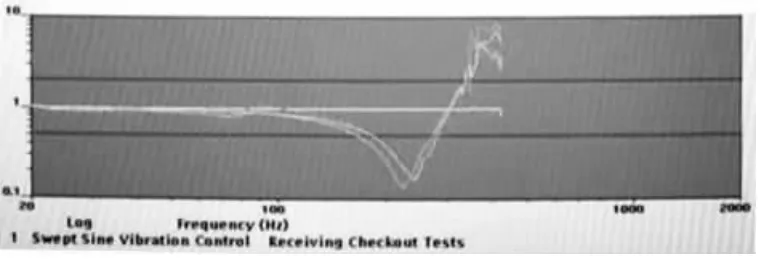

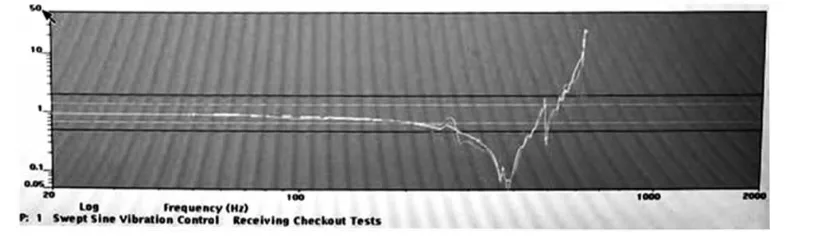

几个测点的信号反馈如图9、图10,得到两种夹具的反共振频率。测试的初次设计夹具一阶固有频率为227.69Hz;测试的改进设计夹具一阶固有频率为380.30Hz。

从有限元模态分析以及试验模态分析可以看出(见表2),整体与螺接夹具在改进前、后的一阶固有频率相对差值均约为28%,即该种夹具采用螺栓连接方式相比整体制造方式,固有频率约低28%左右。实物螺接夹具基频的降低与螺栓布置方式、螺栓数量、螺栓刚度等有关[1]。采用螺接的大型夹具,螺栓间距应尽可能控制在76.2mm 之内[1],本夹具许多螺栓设计间距超过该值较多,也影响了螺接夹具的刚度。

图9 初次设计的测试基频

图10 改进设计的测试基频

对于改进设计的夹具,按表1 的MIL-STD-810B 设计规范,一阶固有频率应在500Hz 以上,数值模拟法结果满足此规范;而实物夹具经测试一阶固有频率为380.3Hz,低于该要求,但夹具满足基频大于4 倍试件一阶固有频率相关设计规范,故所设计、制造的夹具可应用于应力筛选。

按某型导弹前舱振动试验设计方案及振动环境应力筛选要求,利用改进设计的振动夹具进行随机振动,测得最大加速度均方根值grms可达到预设条件,证明了振动夹具的适用性。

表2 两种模态分析方法比较

4 结 论

在设计振动夹具时,首先应明确所用试验的技术条件,其次应合理确定夹具的材料、质量,应能获得夹具与试件的基频,使其在较为合理范围内;同时,夹具的制造应尽可能采用整体制造方式,必须采用螺栓连接方式时,应注意加强元件的设计、紧固件的合理布置与拧紧等。本夹具的设计过程及试验也证明,高刚度的夹具确实能够有效提高振动夹具设计、使用的成功率。

[1] KLEE B J,et al.振动、冲击试验夹具设计[M].北京:《强度与环境》编辑部,1979.

[2][美]格林C.振动手册[M].王凤山,译.北京:《强度与环境》编辑部,1982.

[3] 赵于鉴,马栋.多点控制在导弹随机振动试验中的应用[J].国外电子测量技术,2005(10):37-40.

[4] 钟继根,王东升.某导弹发动机振动试验夹具设计[J].振动工程学报,2004(S2):728-730.

[5] 沈颖凡,等.某型机载红外仪振动夹具设计[J].科学技术与工程,2008(8):6106-6109.

[6] 李德葆,陆秋海.工程振动试验分析[M].北京:清华大学出版社,2004.