船用艉管轴承孔的加工

于涛

(渤海船舶职业学院机电工程系,辽宁葫芦岛125005)

1 引 言

艉管轴承是船舶艉轴中常用的一种滑动轴承,是船舶上精密部件之一,内孔加工质量的好坏,直接影响艉轴与艉管轴承间的摩擦与磨损,同时,也直接影响艉轴的旋转精度,因此,艉管轴承孔的加工工艺至关重要,孔的加工工序是轴承加工中一道关键工序,应采用合理的工艺进行加工。

2 轴承技术要求分析

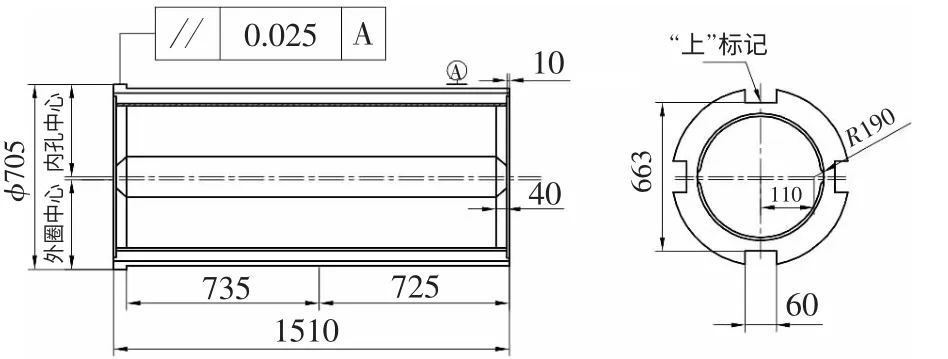

工件材料为铸铁白合金,由57.5mm 厚铸铁外套与内孔衬4mm 厚白合金两者贴合组成,即轴承本体为铸铁,内孔表面为ZChSnSb11-6 白合金,工件重量为1275kg,内孔直径大(φ586.15mm),内孔直径尺寸公差为0.05mm,长度尺寸为1510mm,内孔表面粗糙度值为Ra0.8,如图1所示。

图1 艉管轴承

内孔尺寸加工成品,冷压装配后,不再与艉轴轴颈研配,直接使用。工件的体积大,质量重,工件材料价格昂贵,加工内孔周期长、成本高、风险大,加工内孔难度如下:(1)工件外圆为阶梯轴,外圆以及外圆上4 个槽已加工成品,槽深16mm,槽宽60mm,如果以外圆为基准装夹工件,再加工内孔是相当困难的;(2)需要加工的内孔与已经成品的外圆要求偏心,即内孔轴线与外圆轴线偏心0.5mm,尺寸公差为±0.025mm,同时要求偏心方向对外圆上的槽的位置有严格要求,半成品毛坯已确定了偏心方向,即内孔轴线必须偏向零件外圆槽上带TOS(上)的方向;(3)工件较长,不易定位和装夹。

在此种情况下加工孔径较大,尺寸公差和位置公差较小,表面粗糙度值较低的精密内孔工件,加工难度很大。为此,我们进行了详细的分析和探索,制定了切实可行的加工工艺方案。

3 加工设备的确定

选择加工设备是工艺设计中的重要问题,加工设备选择是否得当,对于工件的加工质量,生产效率有很大的影响。

该工件如果选择车床加工,加工难度很大:(1)工件外形结构复杂,装夹困难,容易变形,中心架无法支承,必须设计辅助工装;(2)刀杆处于悬臂状态,加工时会产生振动和“让刀”现象;(3)加工两端面止口及2°斜面时,工件必须掉头加工,增加装夹次数,影响工件位置公差;(4)加工孔内两个储油槽时,工件需偏心装夹,找正困难,并需配重,装夹、找正辅助时间长。

综上所述,选择车床加工,工序复杂,生产效率低,周期长,操作者劳动强度大,加工成本高,另外,工件经过多次装夹,不能保证工件精度。

鉴于上述状况,结合我公司设备及工件结构特点,确定在T612 型卧式镗床上加工。这样,只需一次装夹就可以把工件所有需要加工的表面全部加工成品,避免多次装夹带来的加工误差。

4 加工工艺措施及分析

最优工艺过程方案的选择,就是确定一条具有最低成本或最少时间的最佳工艺路线。要达到图样设计要求,首先必须从工艺上保证工件的加工精度。如何在多种加工工艺路线中,选择一种简单易行、提高产品质量的工艺是机械加工行业共同关注的问题之一。

4.1 艉管轴承孔的加工工艺规程

(1)划线:检查工作外圆圆柱度,以外圆为基准,划端面圆线、十字线、外圆水平线。

(2)镗床加工:①测量外圆圆柱度,两个轴台两端,中间各3 处,十字交叉测量,并做好实际测量记录。②工件安装在两个V 形铁上,安装长镗杆。调整镗床后立柱一端长镗杆的外圆与工作台面的不等高度,误差为0.01mm。安装镗刀座,将千分表的磁力表座吸附在镗刀座上,以工件外圆为基准找正,使外圆中心与镗床主轴中心重合,用φ10mm 钢丝绳压紧工件,注意工件上带“上”字标记位置,带“上”字标记的槽在操作者操作侧。③加工之前,为了保证工件内孔与外圆偏心,首先用数显装置移动坐标方法使工作台向带“上”字标记方向移动0.5±0.025mm 找到孔的中心,再开始加工。④镗内孔φ586.150-0.05至成品,镗杆旋转作主运动,工作台直线移动作进给运动。

(3)检验:检查内孔直径尺寸是否符合图样设计尺寸。

(4)镗床:①孔两端止口成品。②用高速钢(W18Cr4V)宽刃成形刀镗斜面α=2°成品。③拆去接长镗刀座,主轴中心分别向上、向下移动110mm,镗孔内两处储油槽R190mm 成品。④检验:带“上”字位置与下部位置壁厚相差1mm 为偏心距合格。

4.2 工件的定位和装夹

在机械加工中,被加工零件的精度主要依靠定位精度来保证。经过结构工艺性分析,首先应该考虑工件如何定位和装夹,以保证精度并便于加工。

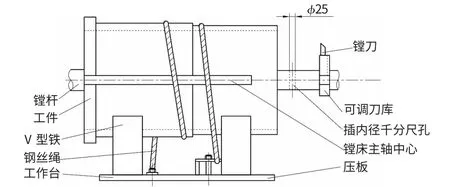

艉管轴承长度较长,外圆精度高,作为加工内孔时定位的精基准,最经济而有效的工艺方案是用V 形铁夹具进行定位和装夹,我们采用双V 形铁定位来装夹艉管轴承,如图2 所示。

图2 定位、装夹及加工示意图

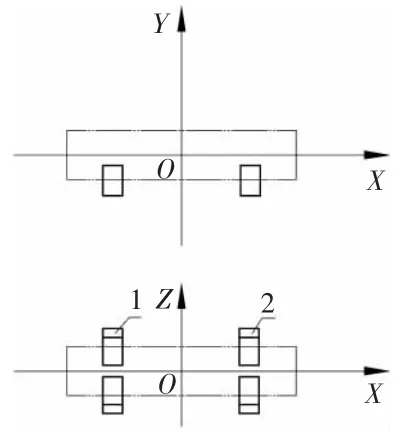

工件为阶梯轴,以φ695mm 和φ693mm 两个不同直径的外圆柱面作定位基准,在定位面夹角为90°的双V 形铁中定位,定位基准和设计基准统一,减小了定位误差。如图3 所示,艉管轴承装夹定位坐标系XYZ,坐标原点O 规定在轴承的轴向中间部位。双V 形铁限制了工件沿Y、Z 轴方向的移动,同时也限制了工件绕Y、Z 轴的转动,钢丝绳及压板限制了工件绕X 轴的转动,共限制了工件5 个自由度,从而使工件在夹具内准确定位。

以上所述,工件定位支承跨度大,定位快捷精确,省时省力,稳定可靠,调整迅速简便,以轴承外圆在V 形铁槽中定位是最理想的夹具结构。

工件在镗床工作台上初步定位后,以镗床主轴为基准进行找正,以确定工件与镗床之间的相对位置,找正用百分表测试的方法控制工件在水平方向和垂直方向的安装误差,一般误差在0.01mm 以内。

图3 工件定位坐标系

工件找正定位后,为了减少工件变形,减小夹紧力,我们用φ10mm 钢丝绳和压板将工件夹紧固定,这样夹紧工件,在安全可靠的前提下,大大地减小了工作的夹紧变形及加工时的振动,提高了加工精度。

4.3 可调镗刀座的设计

为了保证轴承孔的加工质量,在加工R190mm 储油槽时,我们设计、制造了一套可调两用镗刀座。这种镗刀座安装了接长刀座可以加工φ586.15mm 轴承孔,卸下接长座就可以加工R190mm 储油槽。

镗刀座的优点:(1)结构简单紧凑,装拆方便,组装迅速,使用牢固可靠;(2)刚性好,切削过程非常平稳,加工尺寸稳定,能保证加工精度和表面粗糙度;(3)制造成本低,通用性强,能加工一定范围的各种孔径,效果好。

4.4 切削用量的选择

为了避免工件内孔产生圆柱度误差,内孔表面材料是白合金,不宜采用磨削加工,因为砂轮容易被白合金屑堵死,因此,采用高速镗削的方法,切削过程中切屑和加工表面的塑性变形少,加工表面的粗糙度值低。

因为内孔加工是连续切削,所以选用牌号YT15 钨钴钛类合金刀具进行加工。

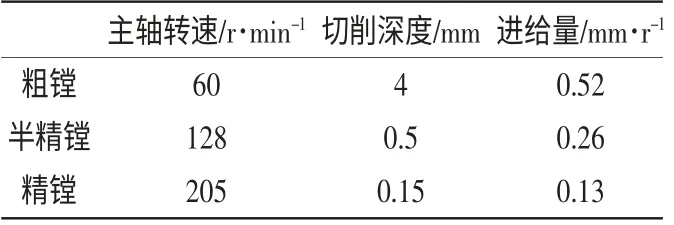

镗孔分粗镗、半精镗和精镗。粗加工后须根据外圆校验镗杆位置有无移动,经过检验无变化或经过调整位置后方可进行半精镗和精镗。

由于镗杆细长,刚性差,因此应该选用合理的切削用量,如表1 所示。

为避免因温度变化轴承孔产生变形,影响加工精度,内孔精镗的最后一刀,安排在环境温度变化较小的晚上7时以后,一次走刀连续加工完成。

表1 镗轴承孔的切削用量

4.5 内孔尺寸的测量

测量内孔尺寸时,如果不抽出长镗杆,直接用内径千分尺无法测量,若抽出长镗杆,测量后重新安装,找正长镗杆费工费时,操作很不方便。

轴承孔的精度要求高,为了测量内孔直径实际尺寸,我们采取不抽出长镗杆方法,在长镗杆装刀座位置附近,钻一个通过镗杆中心的孔φ25mm,使内径千分尺延长杆能插进去。使用时只要将内径千分尺插入镗杆上径向孔内,移动工作台,固定测头接触孔,用于转动微分头接触内孔,紧固微分头,然后拿出,便可准确测量轴承孔的实际尺寸。

这种测量方法可在长镗杆不抽出的情况下进行内孔实际尺寸的测量。

5 结 语

实践证明,制定的加工工艺规程合理,工序集中,减少了大量工装的制造,节约了辅助工时,缩短了生产周期,降低了加工成本,提高生产效率3 倍以上,减轻了工人的劳动强度,获得了良好的经济效益。艉管轴承孔的加工质量完全符合图纸和规范的要求,内孔表面光滑,手感好,偏心距准确,艉轴装入轴承孔内,左右间隙分布均匀,下部间隙为零,上部为总间隙,达到了满意效果,受到验船师和外国船东的好评。

本加工工艺方案,提高了精密大孔的加工效率,是一种可靠和可行的加工方法,实用性强,其经验可供内孔加工同行借鉴和推广使用。

[1] 陈心昭.机械加工工艺装备设计手册[M].北京:机械工业出版社,1998.

[2] 武汉水运工程学院船机教研室. 船舶机械制造与修理工艺学[M].北京:人民交通出版社,1979.