基于悬点示功图的油井产量动态测量技术研究

李 力 李 骥 朱华玲

(三峡大学机械与材料学院,湖北宜昌 443002)

油井产量变化规律是油井生产状态评定、储油层情况变化分析,油田开发方案制定的重要依据,但是实际生产中,由于抽油机井运动规律的复杂性,使产液量在一定时间内的波动幅度较大,往往无法准确地测出产液量,因此,油井产量实时监测在油田开发中占有重要地位.早在20世纪90年代中期,石在虹等人就提出利用地面示功图计算抽油井采油量的技术[1],但是迫于当时的技术条件等原因,仍然无法实现对油井产量变化的动态监测,在实际应用中存在一定的局限性.

目前,约80%~90%的油井生产采用有杆抽油系统[2].有杆抽油系统的悬点示功图是油井生产状态评定的重要指标之一,它描述了悬点载荷与位移的关系,反映了有杆抽油系统的工作状况(正常、泄漏故障等),且悬点示功图测量简单,采用悬点示功图监测油井有杆抽油系统工作状况在生产中得到广泛应用.

本文针对油井产量实时、连续监测的问题开展工作,以有杆抽油系统为对象研究根据悬点示功图测量油井产量动态监测方法,在不增加测量设备、流程的条件下实现油井产量的实时、连续监测,为油井产量测量、油井的自动化管理提供参考.

1 有杆抽油系统的工作原理

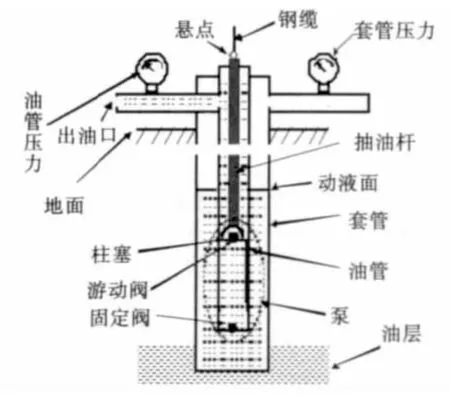

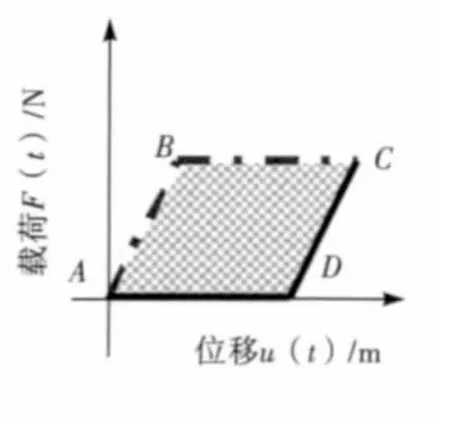

有杆抽油系统如图1所示,由钢缆、抽油杆、泵等组成.钢缆通过悬点与抽油杆连接,带动抽油杆上下运动.抽油杆带动泵的柱塞运动,根据柱塞运动方向的不同分为上冲程和下冲程.上、下冲程中,悬点的位移和载荷可以连续监测,通常采用悬点载荷-位移曲线(即悬点示功图)表征有杆抽油系统的工作状态,它是有杆抽油系统运行分析的重要指标.理论悬点示功图如图2所示.

图1 有杆抽油系统工作原理图

图2 理论悬点示功图

A 点为悬点的上冲程起始点,从A 开始抽油杆带动柱塞向上运动,柱塞上的游动阀受柱塞上方液柱压力而关闭.油管内原来作用在固定阀上的液柱压力从油管转移到柱塞上,使抽油杆柱伸长、油管缩短,此时,柱塞相对于悬点上行并未产生实际位移,产生AB 倾斜线.悬点上行到B 点时抽油杆弹性变形结束,柱塞开始上冲程,此时,柱塞下面的泵腔容积增大,压力降低,固定阀在其上下压差下打开,原油吸入泵中.由于柱塞在上冲程排液过程所承受的液柱质量基本不变,所以BC 呈水平线段.当悬点运动到C 点时,上冲程结束.上冲程是泵内吸入液体,而井口排出液体的过程,如果油管内被液体充满,上冲程将在出油口排出相当于柱塞冲程长度的一段液体.

C 点是悬点下冲程的起始点.从C 点开始抽油杆带动柱塞向下运动,柱塞压缩固定阀和游动阀之间的液体.当泵内(柱塞下方)压力增大到一定程度时,固定阀先关闭,原来作用在柱塞上方的液体重力转移到固定阀上,柱塞卸载引起抽油杆柱缩短、油管伸长.此时,柱塞相对于悬点下行并未产生实际位移,产生CD 卸载倾斜线.悬点继续下行到D 点时油管、抽油杆弹性变形结束.当泵内压力增大到大于柱塞上方的液柱压力时,游动阀被顶开,柱塞下面的液体通过游动阀进入柱塞上部,柱塞开始下行.由于柱塞以上的质量不变,所以DA 呈水平线段,到A 点下冲程结束.

由以上有杆抽油系统的工作过程分析可知,悬点的载荷-位移(悬点示功图)与泵柱塞的载荷-位移(泵示功图)密切相关,而泵柱塞的载荷和位移直接决定其排液量,因此,可以首先通过悬点示功图求解泵示功图,然后利用泵示功图测量泵的排液量,计算油井产量.

2 功图量油原理及应用

2.1 泵的示功图模型

泵的工作状态(如示功图等)与悬点的示功图密切相关.在有杆抽油系统中,悬点示功图为输入,抽油杆为系统传递函数,柱塞的载荷-位移(泵示功图)为系统的输出.如果将有杆抽油系统视为一个振动系统,泵示功图则是这个振动系统在一定的边界条件和初始条件下由悬点示功图激励产生的响应.

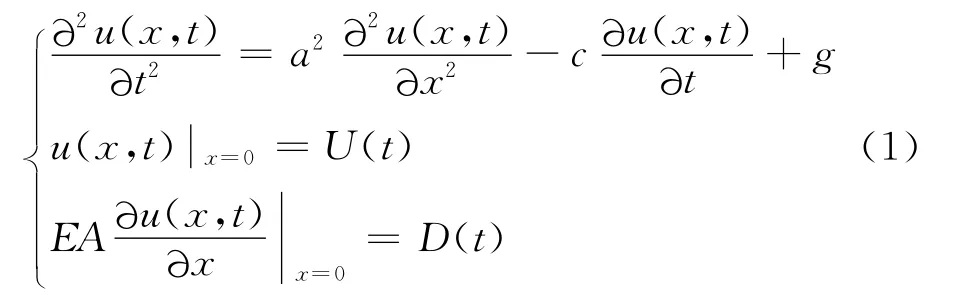

抽油杆的动力学模型为[3]

式中,u(x,t)为t时刻抽油杆x 截面的位移(m);a 为应力波的传播速度(m/s);c为等效阻尼系数(s-1);g为重力加速度(m/s2);E 为抽油杆柱弹性模量(Pa);A 为抽油杆柱横截面积(m2);D(t)为t时刻悬点载荷(N);U(t)为t时刻悬点位移(m).

在已知悬点示功图D(t),U(t)的条件下求得式(1)的解即为泵示功图

式中,x 为泵的深度(m);u(x,t)为t时刻抽油杆x 截面的位移(m);F(x,t)为t时刻抽油杆x 截面的载荷(N),其它参数见参考文献[3].

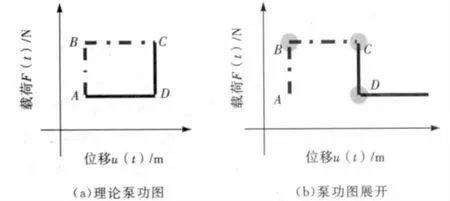

2.2 有效冲程计算

正常状态下的理论泵示功图如图3所示.图3(a)中A 点为游动阀关闭点,B 点为固定阀开启点,C 点为固定阀关闭点,D 点为游动阀开启点,ABC 为上冲程,CDA 为下冲程.根据柱塞上的载荷变化及阀开闭点的位置,可将泵示功图分为4 个阶段:①AB 柱塞加载段,从游动阀关闭到固定阀开启,柱塞上行,位移较小,柱塞与泵筒载荷交换,柱塞承受其上方液体的压力,在短时间内载荷迅速增大;②BC 高载段为泵的吸入过程,从固定阀开启到固定阀关闭,柱塞上行,相对泵筒位移为Sx,载荷不变;③CD 柱塞卸载段,从固定阀关闭到游动阀开启,柱塞下行,位移较小,柱塞与泵筒载荷交换,柱塞在短时间内载荷迅速减小;④DA低载荷段为泵的排出过程,从游动阀开启到游动阀关闭,柱塞下行,相对泵筒位移为Sp,载荷不变.

图3 理论泵示功图

由上述分析知,在阀的开闭点A、B、C、D 泵示功图曲线发生急剧转折,曲率变化显著.将泵示功图曲线归一化并展开为如图3(b)所示,根据展开曲线曲率的变化可以自动识别阀的开闭点,并计算出Sx和Sp.Sx和Sp分别决定了一个冲程中泵的吸入液量和排出量,柱Sx与Sp中的较小者是一个冲程中真正起到抽汲作用的行程,即柱塞的有效冲程为

Spe=min(Sx,Sp)(3)

2.3 油井产液量动态测量方法

油井产液量动态仿真计算原理如图4所示.

图4 动态仿真计算原理示意图

实时测量悬点示功图,然后采用有杆抽油系统的动力学模型计算泵示功图得到泵的实际工作状态.从泵示功图上拾取阀的开闭点得到泵的有效冲程.

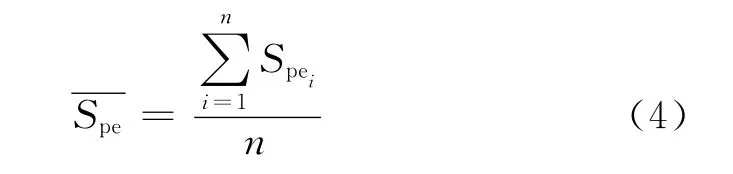

若假设:①油井生产稳定,泵的充满程度变化不大;②油管不存在漏失;③不考虑原油高压物性参数的影响,如压力变化、温度变化、溶解气析出、原油体积系数等因素的影响.若某时刻的实时有效冲程为Spei,则可得到在该时间段t内的平均有效冲程为

其中,n 表示在时间段t 内,每间隔一个固定周期T测量的有效冲程Spe的次数.故在任意时间段t内油井的实时产液量为

2.4 应用实例

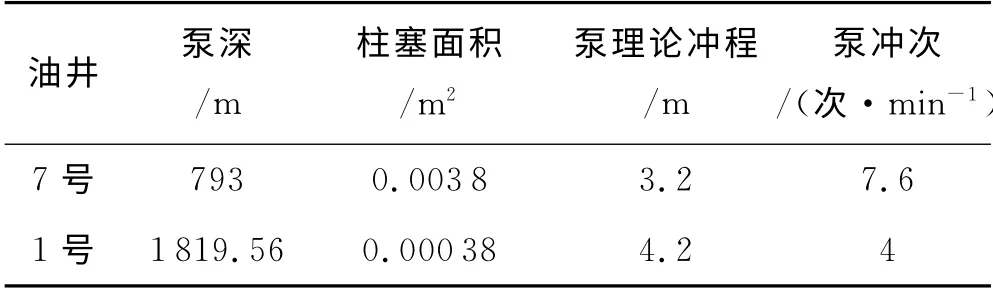

采用油井产液量动态测量方法测量某油田的两口油井的产液量.该油田1号和7号油井有杆抽油系统的部分参数见表1.

表1 油井有杆抽油系统的部分参数

)

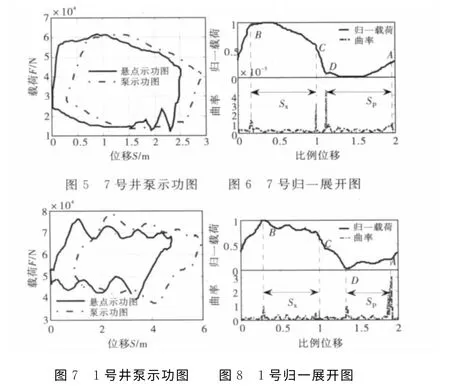

7号、1号油井的泵示功图如图5、图7 所示.利用函数mapminmax,将泵示功图的载荷、位移进行归一化,然后进行展开得到归一展开图如图6、图8 所示.由图6、图8中归一载荷-比例位移曲线的曲率随比例位移波动,曲率的峰值即为阀的开闭点,由此识别出游动阀关闭点A,固定阀开启点B,固定阀关闭点C 和游动阀开启点D.

根据阀的开闭点求得泵的有效冲程及油井日产液量见表2.

表2 产液量预测数据

由表2可知,两口油井的产液量计算相对误差分别为5.93%和6.87%,小于15%[4],满足油井产液量测量要求.

3 结 论

1)根据油井悬点示功图设计了油井产液量计算的动态测量方法,该方法解决了油井产液量的动态监测问题.

2)采用实测的悬点示功图数据,运用该方法计算得到的日产液量与实际日产液量相对误差较小,证明了该方法具有较高的可信度.

3)基于悬点示功图的油井产液量动态测量解决了油井生产计量问题,作为油井产量的实时监测手段切实可行,不增加计量流程设备,简化地面流程,降低投资,有利于提高油井的科学管理程度.

[1] 石在虹.利用示功图计算抽油机井的产液量[J].大庆石油学院学报,1996,20(4):20-23.

[2] 杨 伟.功图法在油井产量计量中的应用研究[J].测量与检测技术,2011,38(4):64-68.

[3] Gibbs S G.A General Method for Predicting Rod Pumping System Performance[M].SPE6850,1977:1-8.

[4] 万人溥.采油工程手册[M].北京:石油工业出版社,2000.