基于工控机的行星齿轮减速器试验台控制系统设计

吴焱明,徐湛楠,叶云龙,朱家诚,吴天星

(合肥工业大学 机械与汽车工程学院,合肥 230009)

0 引言

行星齿轮减速器试验台根据工作原理可以分为两种结构,一是开放功率流型试验台,其结构和控制系统简单,通用性好,成本低,但是其加载装置为纯耗能装置,能耗大,使用成本较高。二是封闭功率流型试验台,又可以分为机械封闭功率流型和电封闭功率流型两类[1]。机械封闭功率流型试验台,通过系统中各齿轮产生啮合力,使机械功率得到循环利用,这种试验台结构相对复杂,加载装置力矩不易控制[2]。电封闭功率流型试验台采用电机作为加载装置,通过负载电机的力矩进行加载,并将负载电机产生的电能通过电能回馈装置进行回馈,实现试验台能量封闭。电封闭功率流型试验台虽然成本较高,但是其结构简单,易于实现自动化,能耗低[3]。根据企业提出的试验台具有高自动化程度、高精度、低能耗要求,综合上述几种试验台的优缺点,采用电封闭功率流型试验台方案,利用西门子共直流母线技术,设计了一种基于工控机的电封闭功率流型试验台。

1 试验台系统组成

行星齿轮减速器试验台主要由控制系统、驱动电机、负载电机、径向液压加载系统、转速转矩传感器等组成,如图1 所示。驱动电机和被测减速器之间以及负载电机和陪试减速器之间都为转速转矩传感器,传感器两端通过联轴器分别与电机和减速器连接。由于减速器输出为链轮输出,所以被测减速器和陪试减速器之间通过传动链进行连接。试验台采用模块化设计,被测减速器和陪试减速器安装在支架上,通过更换支架上的接口零件,可以实现对不同型号行星齿轮减速器在不同工况下进行性能试验。驱动电机和负载电机均为三相异步伺服电机,驱动电机为试验台提供动力,负载电机作为试验台加载装置。试验台工作时,驱动电机工作在速度模式,负载电机工作在力矩模式,处于发电状态,负载电机模块将产生的电能反馈到直流母线,可以避免对电网产生冲击,实现试验台能量的封闭,降低试验台能耗。

图1 行星齿轮减速器试验台组成框图

由于合作企业生产的减速器为轮边减速器,主要用于驱动工程机械的行走轮。根据企业提出的要求,为了更加准确进行减速器相关性能试验,需要在被测减速器输出链轮上进行径向加载,用来模拟减速器实际工况。径向加载系统采用液压进行加载,加载量大小由工控机进行精确控制。

试验台按照国家标准[4],主要进行的试验包括:减速器在不同工况下的空载试验;减速器在不同工况下的传动效率试验;减速器在不同工况下的疲劳寿命试验。

2 试验台控制系统硬件设计

试验台控制系统硬件主要由工控机、西门子S7-300PLC 和西门子S120 多轴驱动系统构成,控制系统硬件结构如图2 所示。

图2 控制系统硬件结构框图

西门子S7-300PLC 属于模块化中小型PLC 系统[5],由各个模块组合而成,西门子公司提供了各种功能模块,用户可以根据具体需要选择相应的模块,其编程简单,功能强大,作为试验台的下位机,是控制部分的核心,实现整个试验台的逻辑控制、数据采集和处理等。

S120 多轴驱动系统[6]是西门子集V/F 控制、矢量控制、伺服控制于一体的多轴驱动系统,可以实现对多个电机进行精确控制,由控制单元、整流模块、电机模块等组成。控制单元用来控制和协调整个驱动系统中的所有模块,完成各轴的电流环、速度环和位置环的控制。整流模块将三相交流电整流成直流电,通过直流母线,供给各个电机模块。电机模块即逆变模块,将直流电转换成三相交流电,驱动电机。当试验台的加载电机处于发电状态时,电机模块将所发的交流电整流为直流电,反馈到直流母线,供驱动电机使用。系统的各个模块通过高速DRIVECLIQ 接口相连,整个系统接线简单、方便。S7-300PLC 与S120 多轴驱动系统通过工业总线Profibus进行通信,实现西门子PLC 通过S120 多轴驱动系统对驱动电机和负载电机进行闭环控制,同时,S120 多轴驱动系统向PLC 反馈电机的速度、力矩和故障报警等信息。

工控机通过OPC 通信协议与S7-300 PLC 进行通信,作为试验台操作系统的上位机,用来处理以及存储试验数据。试验人员通过工控机上的试验台控制软件,对试验台进行操作。

3 试验台控制系统软件设计

3.1 控制系统软件结构

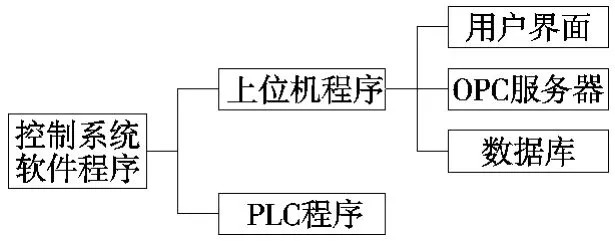

试验台的控制系统软件程序包括两部分:上位机程序和PLC 程序,控制软件结构框图如图3 所示。

图3 控制系统软件结构框图

上位机程序是在Windows 系统的.NET 平台上,使用C#语言进行编写,主要用来开发用户界面,建立与OPC 服务器和数据库的连接,实现与PLC 的通讯。工控机与PLC 之间通过OPC 协议进行通讯,在工控机上建立OPC 服务器,进行相关网络设置,实现OPC 服务器与PLC 之间的连接,而控制系统软件通过建立与OPC 服务器的连接,实现控制系统软件与PLC 的通讯[7]。试验台进行试验时产生的大量数据使用微软Access 数据库进行存储。上位机程序使用C#的ADO.NET 技术对数据库中的数据进行存储、读取、修改、删除等操作[8]。

PLC 程序使用梯形图进行编写,用来对试验台的驱动电机、负载电机和径向液压加载系统进行控制,完成试验台试验过程的逻辑控制,以及处理转速转矩传感器的模拟量输入等。PLC 通过向S120 多轴驱动系统的控制单元发送指令,对驱动电机和负载电机进行控制,两者之间通过Profibus 网络进行连接。控制指令以报文的形式进行发送,报文是一种数据格式,每个报文由若干个数据字组成,包括控制字、状态字、速度或力矩设定值等。PLC 程序调用相关系统功能块与控制单元进行非周期性通讯,向控制单元读取和发送报文,实现对电机的控制,同时读取电机和模块的状态。

3.2 控制系统软件功能模块

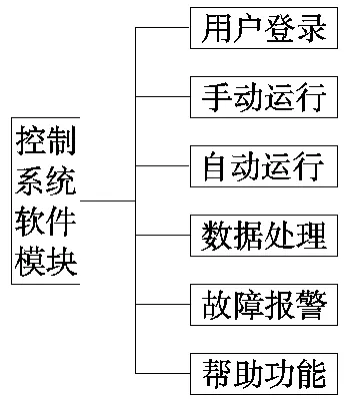

通过对行星齿轮减速器试验方法的研究分析,结合企业提出的功能要求,试验台控制系统软件主要实现试验台的手动和自动运行,试验数据处理,故障报警信息显示与处理等功能,所以控制系统软件采用模块化设计,主要分为以下几个功能模块,控制系统软件模块结构如图4 所示。

图4 控制系统软件模块结构图

(1)“用户登录”功能包括用户登录和新用户注册,试验台操作人员只有登录之后,才能使用试验台控制软件进行试验,用户信息存储在Access 数据库中。通过用户登录,提高了试验台控制软件的安全性。

(2)“手动运行”功能用来对试验台的各个硬件进行单独调试,包括驱动电机、负载电机、液压系统,用户可以通过手动界面,设定参数后对设备进行调试,同时对设备的相关数据进行监控。

(3)“自动运行”功能用来进行试验台的自动运行,包括试验参数设置、试验运行、试验数据监控三部分。试验参数设置进行试验台相关参数的设定,包括试验方法的选择、驱动电机和负载电机参数设定、加载装置参数设定等。试验运行用来控制试验的开始、停止和暂停。试验数据监控用来实时显示试验过程中的各种参数,如输入转速转矩、输出转速转矩、油温等,并可以生成实时的相关曲线。试验结束后,试验台自动停止,相关试验数据可以保存在数据库中,相关的试验曲线以位图的形式进行保存。

(4)“数据处理”功能用来对试验数据进行处理,包括试验台效率的计算、自动生成图文并茂的试验报告等。

(5)“故障报警”功能用来显示试验台的报警和故障信息,并进行相关处理。当试验台出现异常情况时,控制软件自动进行报警,操作台上的蜂鸣器发出报警声,并且报警灯闪烁,同时试验台的报警或故障信息会显示在故障报警界面上,试验过程自动停止。试验人员可以根据报警和故障信息,对试验台进行检查和处理。

(6)“帮助功能”用来帮助操作人员进行相关操作,介绍了每个试验项目的试验原理、试验方法、试验操作规范等,避免试验人员进行误操作,产生危险。

4 结束语

该行星齿轮减速器试验台控制系统采用工控机、西门子PLC 和S120 多轴驱动系统作为控制器,实现了试验台的闭环控制,提高了控制精度,充分发挥工控机强大的数据处理和存储能力,提高了试验台的效率,利用西门子电封闭技术,保证了试验台的能量封闭,大大降低了试验台的能耗。整个控制系统结构简单,功能强大,稳定可靠,实时性强,提高了试验台的整体性能。

[1]程鹤鸣. 大速比混合轮系减速器试验台的研究[D]. 武汉:武汉理工大学机电工程学院,2011.

[2]王立权,安永东. 船用大功率减速器封闭试验台加载装置[J]. 哈尔滨工程大学学报,2011,32(10):1337-1340.

[3]黄甫雨亮. 减速器试验台测控系统研究[D]. 太远:太原理工大学,2007.

[4]JB/T 9050.3-1999. 圆柱齿轮减速器加载试验方法[S].

[5]刘增辉,赖英旭,赵伟. 西门子S7-300PLC 应用技术[M]. 北京:机械工业出版社,2011.

[6]逯志宏,缪卫东. 西门子SINAMICS S120 传动系统在轧机EGC 中的应用[J]. 变频器世界,2011(1):89.

[7]刘强,赵剑波,马平. OPC 客户端与西门子PLC 通信[J].冶金自动化,2009(2):590-592.

[8]苏素芳,赵会东,王小科. C#学习手册[M]. 北京:电子工业出版社,2011.