基于ABAQUS 高速切削Ti-6Al-4V切削状态的有限元仿真*

冯吉路,姜增辉

(沈阳理工大学 机械工程学院,沈阳 110159)

0 引言

金属材料在高速切削时一般会产生锯齿形切屑。在低速度切削条件下,锯齿形切屑常见于导热系数较低的难加工材料,如钛合金[1]、镍基合金、高强度钢[2]等。在高速切削加工中,钛合金Ti-6Al-4V必然会发生绝热剪切,并产生锯齿形切屑进而影响切削加工,主要体现在锯齿形切屑导致切削力导频周期波动[3],加剧刀具的磨损[4]以及被加工表面质量的降低[5]。因此,研究锯齿形切屑形成过程中切削力以及切屑形态随切削参数和刀具前角的变化规律具有十分重要的意义。

目前,对于高速切削锯齿形切屑形成的研究主要集中于理论计算和有限元模拟两个方面。本文基于Abaqus/Explicit 建立了钛合金正交切削有限元模型,并运用建立的有限元模型对锯齿形切屑形成过程中切削力和切屑形态进行仿真分析。

1 Ti-6Al-4V 二维切削有限元建模

1.1 几何模型

采用YG8 刀具切削钛合金Ti-6Al-4V 的二维正交切削模型如图1 所示,其中刀具前角为8°,后角为10°,刀具被定义为刚体,限制其y 方向的自由度,在参考点处施加向左方向的速度。工件尺寸为5mm ×1.2mm,工件为稳定性较好的简化积分四节点温度位移耦合减缩单元,工件侧边和底边被约束,且工件和刀具的边界温度为室温。

1.2 材料本构模型

切削加工中塑性变形区的流动应力的大小与应变、应变率、切削区的温度以及材料的微观特性有关。在对比诸多热黏塑本构方程后,由于Johnson-Cook 模型能够较好地反映加工过程中的热软化效应和加工硬化效应以及应变率强化效应,本研究选用该模型作为材料的本构关系模型,具体可表示为:

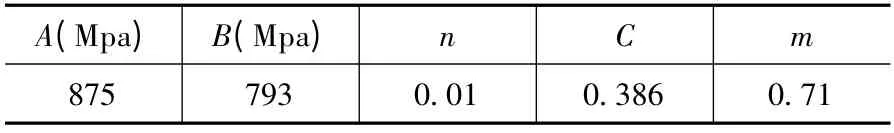

式中:A,B,n,C,m 是由材料自身决定的常数;Tm为材料的熔点;Tr为室温;ε0为参考应变速率。等号右边第一部分表示应变ε 对流动应力σ 的影响,第二部分表示应变速率ε0对流动应力σ 的影响,而最后一部分表示温度T 对流动应力σ 的影响。仿真中各参数如表1 所示。

表1 JOHNSON-COOK 模型中各参数[6]

图1 正交切削有限元模型

1.3 材料断裂准则

高速切削Ti-6Al-4V 时锯齿形切屑形成采用断裂准则是非常有必要的,断裂准则完全取决于材料特性。Johnson-Cook 提出了的材料断裂准则考虑了应变、应变率、温度以及应力。其优点是该准则可以在拉伸和扭转实验中确定,每个单元的断裂值可以由下公式确定。

式中:Δ¯εp为积分步长中等效应变的增量,¯εpf为当前条件下失效应变。当D = 1 时,材料发生失效并且删除相关单元。失效应变¯εpf由下式可得:

失效应变¯εpf取决于变量σ*、¯ε·0、T。无纲量应力比σ*= σm/¯σ,σm为三个主应力的平均值,¯σ 为等效应力。本文采用文献[1]中Ti-6Al-4V 的损伤参数D1、D2、D3、D4、D5 分别为- 0.09、0.25、- 0.5、0.0014、3.87。

2 有限元模拟仿真结果

2.1 主要参数对切削力的影响

切削力是反映高速切削加工过程最为重要的物理指标,是影响刀具寿命、刀具磨损和加工表面质量的主要因素。正交切削仿真中,水平切削力是计算刀具强度,设计机床零件,确定机床功率的依据,垂直切削力直接影响工件的加工精度和切削过程中产生的振动。因此,研究正交切削过程中的水平切削力和垂直切削力具有重要的意义。

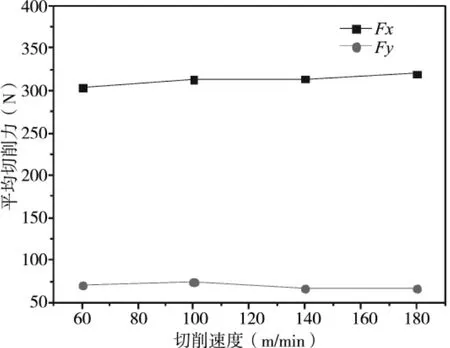

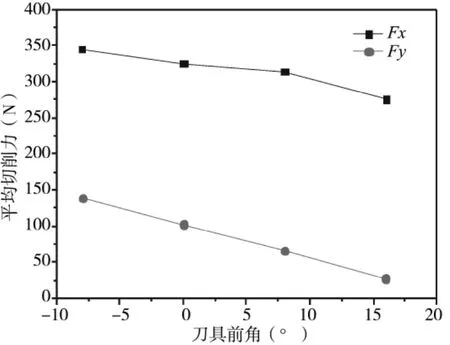

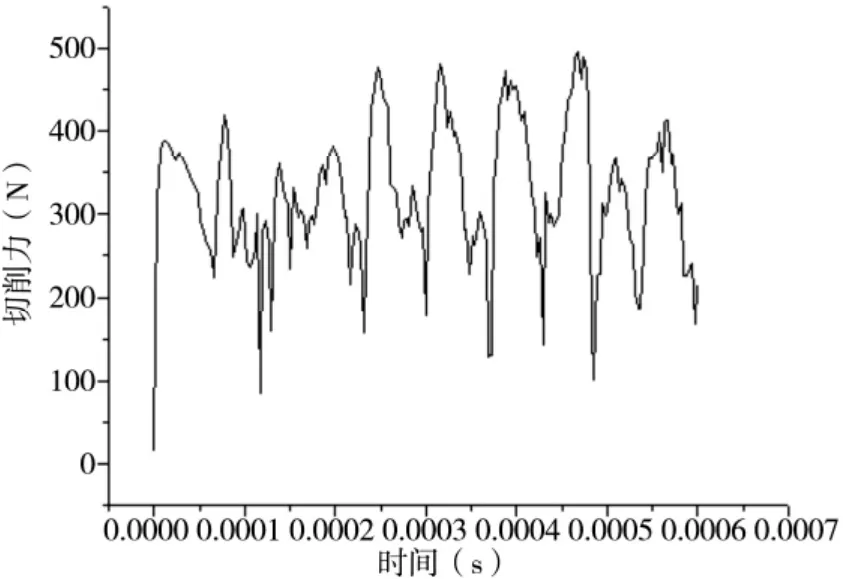

仿真结果如图2 所示,当切削速度达到某一临界值时,切削速度对水平切削力和垂直切削力的影响并不大,这与Salomon[7]提出的高速切削有关切削力的假说是一致的。由图3 和图4 所示,切削深度增加时,水平切削力在增大而垂直切削力变化不大,增加刀具前角时,水平切削力和垂直切削力均减小。切削力的波动,将会导致工艺系统振动,使以加工表面形成振纹,表面粗糙度值增大,并且波动会对刀具产生冲击,加剧刀具的磨损。由图5、图6 和图7 所示,切削力是一个“增大- 减小- 增大- 减小”的周期过程,这是因为在锯齿状切屑形成过程中,当第一变形区开始产生集中滑移变形时,其承载能力下降导致几何失稳,切削力绝对值逐渐减小,随后由于刀具继续前进对切削层材料产生挤压,切削力绝对值又逐渐增大。仿真结果显示,当刀具前角逐渐变大时,切削力反映的振动频率稍有变化而振动幅度在明显减小,切削力趋于平稳。

图2 切削速度对平均切削力的影响

图3 切削深度对平均切削力的影响

综上所述,在加工钛合金Ti-6Al-4V 时,应适当的增大刀具前角同时减小切削深度,这样既可以减小机床的功率消耗,又可以提高加工工件的表面质量。

图4 刀具前角对平均切削力的影响

图5 锯齿形切屑形成时的切削力波动

图6 锯齿形切屑形成时的切削力波动

图7 锯齿形切屑形成时的切削力波动

2.2 切屑几何形态

目前,带状切屑变形程度主要采用变形系数表示,由于锯齿形切屑的形成机理和带状切屑有着较大的差异,故不能用变形系数评估锯齿形切屑变形程度。通常我们可以用锯齿化程度表示切屑变形程度,锯齿化程度值越大,锯齿化越严重,其表达式:

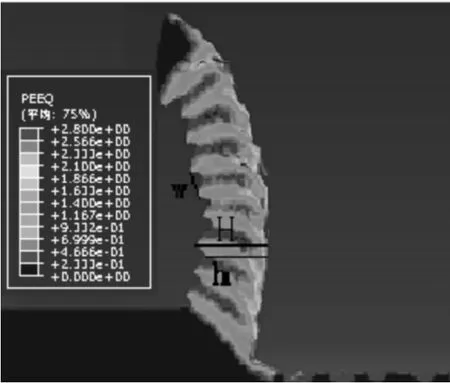

如图8 所示,H 为锯齿齿顶高度,h 为锯齿齿根高度。此外,评估切屑变形程度的另一个重要参数是齿距w。仿真结果如图9、图10 和图11 所示,平均齿距和锯齿化程度随切削速度的增加而增大。当切削深度αp≥0.2mm 时,平均齿距随切削深度增加而增大,当切削深度αp≤0.2mm 时,平均齿距随切削深度的增大而减小,锯齿化程度随切削深度的增加而增加。

图8 锯齿形切屑形成时的等效应变

图9 切削速度对锯齿化程度和齿距的影响

图10 切削深度对锯齿化程度和齿距的影响

图11 刀具前角对锯齿化程度和齿距的影响

平均齿距和锯齿化程度随刀具前角的增加而减小。随着锯齿化程度G 的增大,能够反映出切屑最终将会形成单元切屑。仿真结果同M. A. Davies 研究切削淬硬钢时切削速度、刀具前角等参数对锯齿形切屑平均齿距和单位切削力的影响规律的发现是一致的。切屑的几何形态的变化,在一定程度上能够反映切屑形成时应力应变的变化情况随切削条件改变时的变化趋势。

3 结束语

本文采用有限元分析方法,并运用ABAQUS 软件对高速切削Ti-6Al-4V 锯齿形切屑形成过程中切削力和切屑形态进行仿真分析,得出结论如下:

(1)适当增大刀具前角,同时减小切削深度,这样既可以减小机床的功率消耗,又可以提高加工工件的表面质量。

(2)切削速度为60m/min-180m/min 时,平均切削力趋于平稳,平均切削力随切削深度的增加而增大,随刀具前角的增加而减小。

(3)切屑锯齿化程度和平均齿距随切削速度和切削深度的增加而增大,随刀具前角的增加而减小。

[1]Molinari A,Musquar C,et al. Adiabatic shear banding in high speed machining of Ti-6Al-4V:Experiments and modeling[J]. International Journal of Plasticity,2002,18(4):443-459.

[2]Barry J,Byrne G.The mechanisms of chip formation machining hardened steels[J]. Journal of Manufacturing Science and Engineering ASME,2002,124(3):528-535.

[3]刘战强,万熠,艾兴. 高速铣削中切削力的研究[J]. 中国机械工程,2003,14(9):734-737.

[4]刘战强,艾兴. 高速切削刀具磨损表面形态研究[J]. 摩擦学学报,2002,22(6):468-471.

[5]赵文祥,龙震海,王西彬. 高速切削超高强度钢时次表面层的组织特性研究[J]. 航空材料学报,2005,25(4):20-25.

[6]朱文明,何宁,李亮. 高速切削Ti-6Al-4V 切削形成仿真研究[D]. 南京:南京航空航天学,2007.

[7]Salomon C J. Process for the machining of metals or similarly acting materials when being worked by cutting tools:Germany[P],1931(4):523-594.