间歇弧面摆动凸轮装置的自动参数化设计及加工仿真

曹西京,李永建,杨 云,郝 敏

(陕西科技大学a.机电工程学院b.电气与信息工程学院,西安 710021 )

0 引言

间歇摆动弧面凸轮装置是把弧面分度凸轮的一段升程改为回程的全新摆动装置,它能实现将输入端的匀速旋转运动转换成输出端的往复间歇摆动的效果。弧面摆动凸轮具有严格的共轭曲面,良好的运动性能和承载能力,它克服了连杆摆动机构、油缸摆动机构等传动间隙大、震动冲击大和寿命短的缺陷,被广泛的用于食品、包装等机械[1]。

但是由于其工作廓面比较复杂,且摆动期轮廓廓线既有左旋又有右旋,导致三维建模存在一定的难度。现有的建模方法主要有模拟轨迹法[1]和编程法[2]等,但是模拟轨迹法建模精度不高,且设计结果单一无法达到参数化设计;而编程法又需要较高的编程水平,不利于推广。利用包络原理求出弧面摆动凸轮的轮廓曲线,以Pro/E 软件为平台对弧面摆动凸轮进行了参数化设计,设计者只需输入相应的参数就能设计出所需要的弧面摆动凸轮。最后对所设计的弧面进行加工仿真,输出可用的数控加工代码,大大缩短了设计和制造周期,易于推广。

1 间歇摆动弧面凸轮建模原理

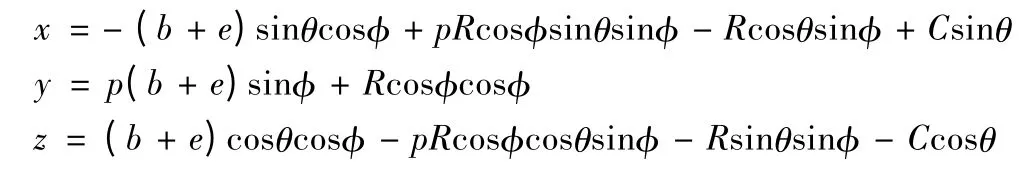

如图1 所示,弧面摆动凸轮工作运动循环分为停歇、升程(正转)、回程(反转)三个阶段,在整个运动过程中,从动盘的两个滚子都参与啮合:升程段由凸轮升程工作面推动滚子1 转动,回程段由回程工作面推动滚子2 做回转运动。建立弧面凸轮坐标系,由包络原理[3-4]和坐标变换推导出弧面摆动凸轮轨迹廓面曲线方程如下[5]:

由空间啮合原理可推出共轭接触方程可以推导出:tanφ=p(b+e)i/[C-(b+e)cosφ]

图1 弧面摆动凸轮滚子啮合坐标系

上式中b 为转盘半径,e 为滚子长度(变量),R 为滚子半径,φ 为从动滚子的转角,θ 为弧面凸轮对应从动盘运动状态的转角,φ 为凸轮和滚子共轭时啮合点的啮合角,i 为摆动期从动盘与弧面凸轮的角速度比,p是凸轮摆动期轮廓廓线旋向,左旋p=1,右旋p=-1。

由于弧面摆动凸轮既有左旋又有右旋,即p 的正负符号不定,编程计算起来比较麻烦,不容易达到参数化。所以本文采用一种新的建模方法,选定值p =1 左旋,根据从动盘转角来改变φ 值,即在升程段从动盘的转向为正转,转角φ 取正值,在回程段从动盘的旋向为反转,转角φ 取相应的负值。这样既可以避开编程的复杂化,又可以达到参数化设计。

2 间歇摆动弧面凸轮参数化设计

2.1 参数化程序设计

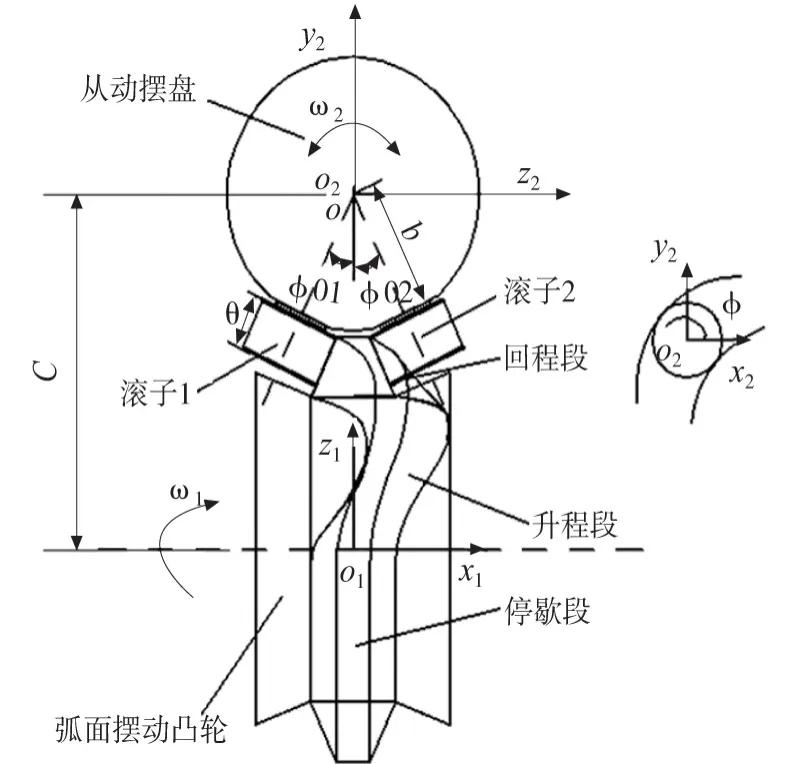

弧面摆动凸轮一般用于高速、轻载的工作环境,例如包装机械、冲压上下料直动型弧面凸轮机械手等。所以选择从动盘运动规律比较好的改进正弦曲线。由于弧面摆动凸轮的工作循环图有很多种,这里设弧面摆动凸轮具有三个停歇期,即停歇-正转-停歇-反转-停歇,参数化完成后可以改动参数来选择不同工作循环的弧面凸轮。打开Pro/E 的程序命令[6],输入凸轮驱动参数,设具体的缺省弧面摆动驱动参数如图2a 所示。然后利用Pro/E 强大的曲线功能来创建边界曲线,部分程序如图2b 所示。

图2 弧面摆动凸轮部分设计参数

如图2b 所示程序中,t 为程序内部参数(将从0 变到1),保证弧面凸轮转角从65°到115°变化,以此类推。其它阶段程序只需在此基础上稍作改动即可。以上仅是滚子1 上端面r01 处的工作边界曲线程序,只需将r01 全部替换为r02 即可得到下端面r02 出的边界曲线。弧面摆动凸轮是驱动两个滚子来运动的,将以上滚子1 全部程序里面的φ01 替换为φ02,就得到了滚子2 的边界轮廓曲线。

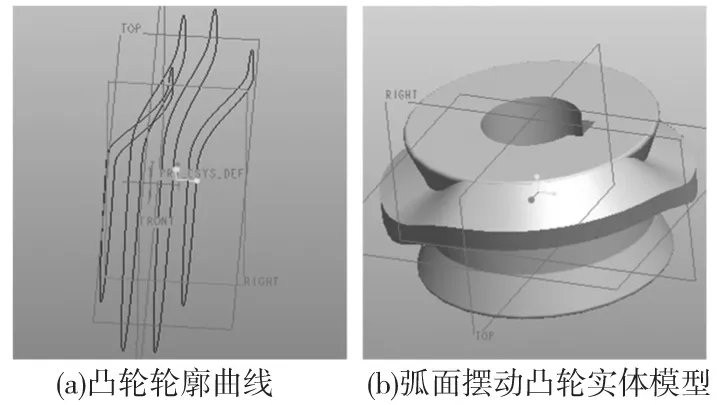

2.2 弧面摆动凸轮建模

通过Pro/E 生成的弧面凸轮边界曲线如图3a 所示;通过边界混合、实体化等命令生成实体轮廓曲面。然后在Pro/E 中建立弧面摆动凸轮集体毛胚模型,并在【工具】菜单“关系”对话框中添加相应的参数关系式。最后经过倒角、剪切等命令生成弧面摆动凸轮的实体模型,如图3b 所示。

图3 三停歇段弧面摆动凸轮参数化模型

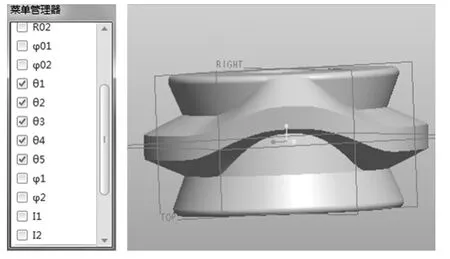

2.3 弧面摆动凸轮自动参数化设计举例

弧面摆动凸轮参数化设计完成后,可以通过改变相应参数值就可以设计出相应的弧面凸轮,举例如下:设置的缺省弧面凸轮参数为三停歇期,现在设计一个两停歇期的弧面摆动凸轮,即停歇-正转-反转-停歇。只需改变弧面凸轮的各阶段角θ 即可,设计值为0°—65°—50°—0°—50°—195°,具体操作如下:

选择Pro/E 的再生 命令,在弹出的“再生”菜单管理器选择“输入”命令,选中需改变的参数θ1、θ2、θ3、θ4 和θ5 的复选框,点击确定,弹出再生值输入框,依次输入改变的参数值即可生成设计所需的弧面摆动凸轮,如图4 所示。

图4 变参数后生成的两停歇期弧面摆动凸轮模型

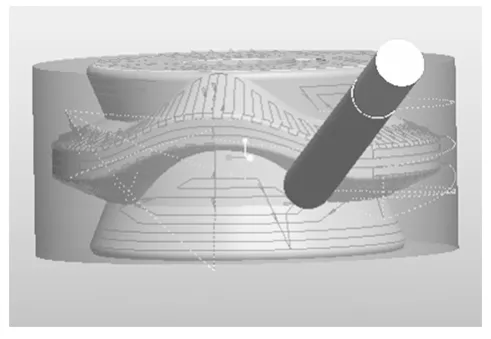

3 弧面摆动凸轮的加工仿真

3.1 设置数控加工参数

由于弧面摆动凸轮的工作廓面为空间复杂不可扩展曲面,滚子的啮合曲线为非线性,需要极高的加工精度才能完成[7-8]。采用Pro/E 的NC 组件对其进行五轴数控加工,主要参数和过程如下:

新建一个制造文件,导入弧面摆动凸轮模型,选择铣削加工,设置机床为5 轴,加工零点为凸轮坐标零点,退刀曲面为凸轮圆柱基体上表面。定义曲面铣削加工的参数后,点击“屏幕演示”和“计算CL”选项[9],可以得到刀具加工路径如图5 所示。

图5 刀具行走路径图

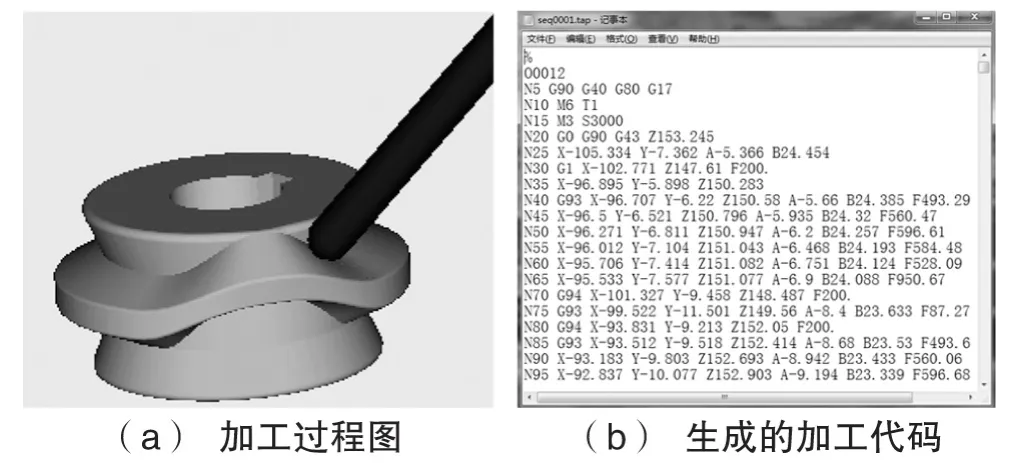

3.2 加工后续处理

仿真加工完成后,导出加工结果,如图6a 所示。选择【工具】菜单栏的“CL数据后处理”选项,保存生成的. tap 文件,即加工数控代码,图6b 所示,至此CL 数据处理完毕。

图6 弧面摆动凸轮仿真加工结果

4 结束语

通过利用Pro/E 软件对弧面摆动凸轮进行了自动参数化设计,设计完成后,通过改变相应参数值即可输出所需的弧面凸轮模型,举例验证了此参数化方法的正确性。并对弧面摆动凸轮进行了仿真加工,缩短设计和制造周期,同时本文建模方法也同样适用于到其他复杂弧面凸轮的造型,易于推广。

[1]杨妮,葛正浩,杨芙莲等. 基于Pro/E 空间凸轮的设计及3D 建模[J].机械设计,2007,24(12):14-16.

[2]曹巨江,李龙刚,吕凯归等. 基于UG NX6.0 的弧面分度凸轮三维实体建模与仿真加工[J]. 机械设计与制造,2011(1):169-171.

[3]刘昌祺,牧野洋,曹西京.凸轮机构设计[M].北京:机械工业出版社,2005.

[4]Der Min Tsay,Hsien Min Wei. A general approach to the determination of planar and spatial cam profiles[J].Journal of Mechanical Design,1996,118(6):259 -263.

[5]冯成国,曹巨江,张磊.基于UG NX 的多滚子啮合弧面凸轮减速器建模[J].机械传动,2011,37(2):41-43.

[6]林清安. 完全精通Pro/ENGINEER 零件设计基础入门[M].北京:电子工业出版社,2010.

[7]白银科,曹西京.磁性研磨在弧面凸轮加工中的应用与研究[J].组合机床与自动化加工技术,2009(7):82-85.

[8]唐学飞,贺炜,刘言松.一种新的弧面分度凸轮廓面精加工方法[J].制造技术与机床,2009(2):142-145.

[9]姜洪奎,王臣业.PRO/ENGINEER WILDFIRE5.0 中文版数控编程基础与典型范例[M].北京:电子工业出版社,2011.