基于机器视觉的晶闸管模块自动粘片系统研究

管功湖,张海波,翟文正

(台州学院 数学与信息工程学院,浙江 临海 317000)

0 引言

随着机器视觉技术的不断发展,它在半导体行业应用越来越普及。目前先进的封装设备基本上被国外大公司所垄断,如瑞士的ALPHASEM 、ESEC,日本的TOSOK、SHINKAWA,香港的ASM 和韩国的TSM 等,它们生产自动粘片机、自动绑定机等封装设备,但价格昂贵。国内近年来通过自主创新,研制相关的封装设备,如中国电子科技集团公司第四十五研究所研制的DB-8002 LED 自动粘片机[1]和大连佳峰电子有限公司研制的全自动装片机SS-DT01 及HS-DC01[2]。这些自动粘片机主要应用在集成电路、晶体管、LED、太阳能电池等封装中,国内对其中用到的关键技术积极开展跟踪和研究[3-4]。一个典型的机器视觉系统主要由光源系统、图像采集模块、图像处理模块、运动控制模块等组成,机器视觉系统的构成主要有基于PC 机和PLC两种。在工业控制应用上有比较成熟的组件,如工业摄相机,视频采集卡、多轴运动控制卡等。关键是视觉系统图像处理软件的开发,针对特定的应用场景,采集图像,运用一定的算法,对目标对象进行检测和定位。

当前国内电力半导体模块的封装还是以手工操作为主,而电力半导体模块芯片的放置又是封装的关键,也就是把粘在晶圆蓝膜上的芯片取出来,放置在模块底板固定的位置上。因半导体芯片既薄又脆,用手工操作很容易崩角或破裂,造成芯片的损坏,也会对芯片造成污染,同时手工放置的位置不是很准确,这些都会影响后续的封装及整体性能。利用机器视觉系统来进行检测和定位,可以很好地克服以上缺点,做到自动粘片,提高模块生产质量,提升生产效率,降低生产成本。

1 晶闸管模块结构与封装工艺

1.1 晶闸管模块结构

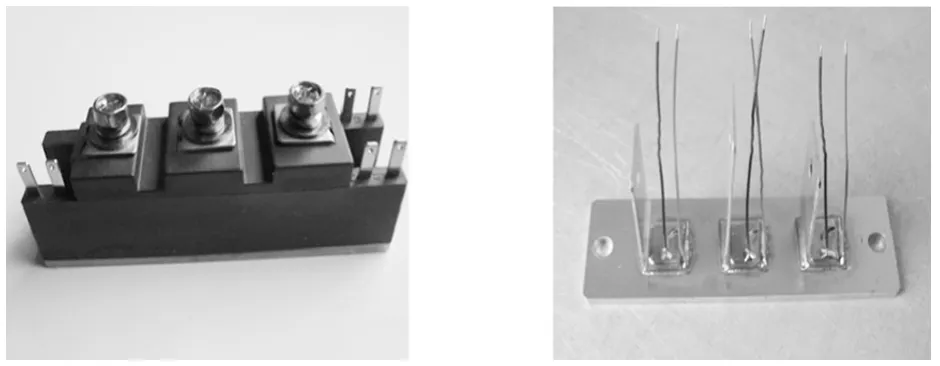

本项目主要针对三相晶闸管模块,采用普通焊接方式的芯片组装工艺。外型和内部结构如图1所示。

图1 外型和内部结构图

三相晶闸管模块封装原理图如图2 所示。主要由铜板、上下钼片、芯片及电极组成,它们之间通过焊接方式联结。

图2 封装原理图

1.2 封装工艺流程

三相晶闸管模块封装工艺流程为:铜板丝印焊膏、上下钼片丝印焊膏、放置下钼片、放置芯片、放置上钼片、装模、放置电极、真空烧结、清洗、焊接信号线、安装外壳、测试、灌注硅凝胶、固化、灌注环氧树脂、固化、高温测试、安装顶盖、电极折弯、清洁、成品测试、包装入库。在整个封装过程中,放置上下钼片及芯片是封装的关键,国内生产企业主要采用手工操作为主。芯片的尺寸大小为16 ×16 mm,厚度为0.3 mm,事先固定在晶圆蓝膜上。而钼片的尺寸大小为15 ×15 mm,厚度为0.6 mm,钼片是为了克服热变形,起到保护芯片作用。

2 自动粘片系统构成与工作原理

2.1 系统构成

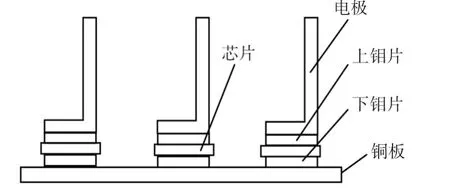

晶闸管模块自动粘片系统是一个复杂的机电系统,它的主要功能是完成晶闸管模块芯片和钼片的自动放置,并对芯片的缺陷进行自动识别,晶闸管模块自动粘片系统的构成如图3 所示,自动粘片系统采用基于PC 机的机器视觉系统,主要包括光源、CCD 智能工业相机、镜头、XY 轴移动圆晶台、多轴运动控制卡、I/O控制卡、连杆吸头机构、顶针机构、驱动机构、铜板和钼片进料机构、印膏机构、道轨传输机构、收料机构等。采用PC 机具有运算速度快,编程容易,人机界面友好等优点。

图3 晶闸管模块自动粘片系统构成

2.2 工作原理

晶闸管模块自动粘片系统在PC 机的控制下,先由铜板进料机构送进一块铜板,在指定的位置由铜板印膏机构印上焊膏,把它放置到传输轨道上;钼片进料机构送进下钼片,经钼片印膏机构印上焊膏,把它放置在铜板的固定位置上,然后由机器视觉系统把晶圆蓝膜上的芯片取下,放置在下钼片上,接着放置上钼片。一块铜板的三个固定位置全部放好后,由收料机构完成收料过程。

机器视觉系统是自动粘片系统的关键部分,直接决定自动粘片系统的精度。在PC 机的控制下,智能CCD 工业相机拍摄晶圆台的芯片图像,经USB 接口送给PC 机进行处理。先对芯片进行缺陷检测,然后进行芯片定位,定位时由多轴运动卡控制伺服系统等执行机构带动晶圆台运动,把有效芯片移到连杆吸头机构下方,控制顶针机构把芯片顶起,同时控制吸头机构把芯片吸起,再由多轴运动卡控制吸头机构把芯片放置到轨道传输机构的上铜板的下钼片上。

在晶闸管模块晶圆芯片中常见的缺陷有空片墨点、崩角、裂纹等,检测并剔除这些有缺陷的芯片是晶闸管模块生产过程中的重要环节。利用机器视觉系统可以有效识别。

3 控制软件设计

3.1 软件架构

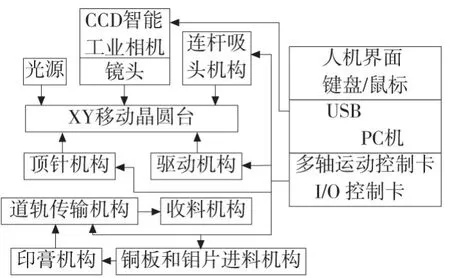

控制软件架构如图4 所示,使用.NET 开发平台和VC++开发工具,采用模块化程序设计。人机界面包括示教、运行、统计等模块,在.NET 开发平台上实现。控制模块和算法模块则利用VC++语言实现,两者以消息传递方式进行信息、数据的交互,其中控制模块包含相机控制、运动控制、光源控制等。

图4 控制软件架构

示教模块包括模板提取、芯片对准设置、芯片分度尺寸设置、芯片缺陷识别设置等,它是设备运行前的一个学习过程。运行模块根据示教模块设置的数据文件,利用算法模块和控制模块,完成芯片自动粘片过程:机器初始化、调用设置的数据文件、获得芯片分度尺寸、芯片缺陷识别、芯片对准、拾取粘片。统计模块则可为生产过程中提供统计数据。

3.2 芯片图像识别与定位算法

芯片图像识别与定位是自动粘片系统的关键部分。模板匹配主要有基于灰度相关的匹配算法[5-6]和基于几何特征的匹配算法[7]。基于灰度相关的匹配算法简单、稳定,要求目标与背景有明显对比度。缺点是对光照要求比较严格,当外界光照变化比较大时,会产生匹配偏差,影响匹配结果。基于几何特征的模板匹配算法对于光照的影响不是很敏感,且可以有效地处理遮挡问题,对于伸缩、旋转等非刚性变形可以得到满意的效果。

对晶圆芯片图像进行全图匹配需要进行大量无用信息的比对,从而造成计算量太大而影响图像处理的实时性。根据圆晶芯片图像纹理简单,外形规则,芯片与背景对比明显的特点,提出如下的基于几何特征的芯片图像识别与定位算法,具体步骤如下:

(1)图像分割。图像二值化处理后,采用投影方法来进行图像分割。先把图像从水平方向投影,得到水平投影向量,然后对水平投影向量进行遍历,找出极大值点作为Y 轴的分割点,同理找出X 轴的分割点,最后据X 轴和Y 轴的分割点对图像进行分割,得到图像的分割图。

(2)晶圆芯片最小面积外接矩形提取。根据文献[8]提出的方法,先使用格雷厄姆扫描法计算多边形的最小凸包。使用旋转法计算并保存各边的最小绑定矩形(MBR)的坐标、该边的编号及旋转角度。比较所得的MBR 的面积,其中面积最小者按其记录的旋转角度,以该边的左端点为圆心逆向旋转即为所求的最小外接矩形。

(3)顶点的形状直方图表示。根据最小面积外接矩形,得到矩形顶点点集P={p1,p2,p3,p4},再记晶圆芯片的轮廓点点集为Q={q1,q2,…,qn},n 为轮廓点的数量。对于每个顶点pi,它的形状直方图可表示为:hi(k)=#{q∈Q∈bin(k)}。对所有分割子图提取晶圆芯片外接矩形的四个顶点,计算各个顶点的形状直方图。

(4)根据所有分割子图的最小外接矩形的四个顶点,计算得到各晶圆芯片的中心位置值。

(5)用类似方法提取晶圆芯片模板外接矩形的四个顶点,计算它们的形状直方图。

(6)计算分割子图与模板图像形状直方图特征的相似度。如果相似度大于阈值,则认为分割子图包含合格芯片。

3.3 软件控制流程

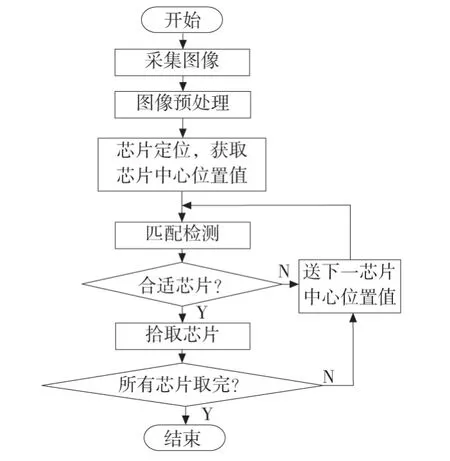

程序在运行之前需要通过示教模块提取模板参数,手动调整顶针和工作台对准及相关参数的设置。本系统软件控制流程如图5 所示。

图5 控制流程图

4 实验结果与分析

采用MV-MCP(XY)机器视觉运动控制实验平台,硬件主要包括P4 3.0GHz PC 机、环形LED 光源、智能CDD 相机MV-VD500SC 、MV-MCC04 运动控制卡和XY 轴伺服运动控制系统,运动控制系统的重复定位精度达±0.05mm。

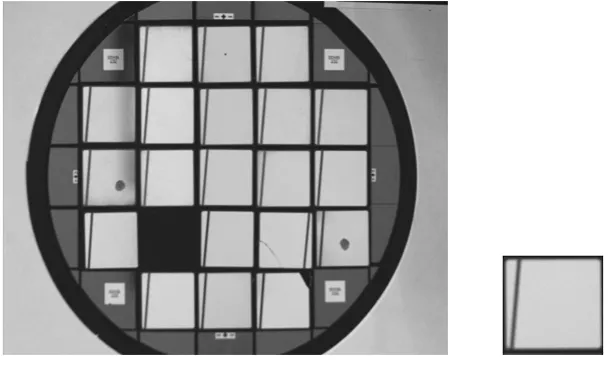

图6 晶圆芯片

实验用的晶闸管晶圆芯片如图6 所示,除了完好的芯片外,专门设置空片、带墨点的坏片、崩角芯片及带裂缝的芯片。右下图是一片完好的芯片,作为匹配模板。

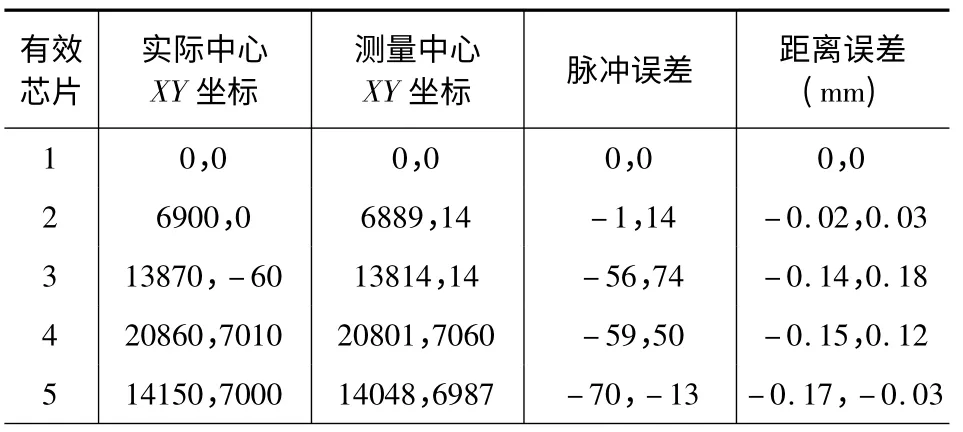

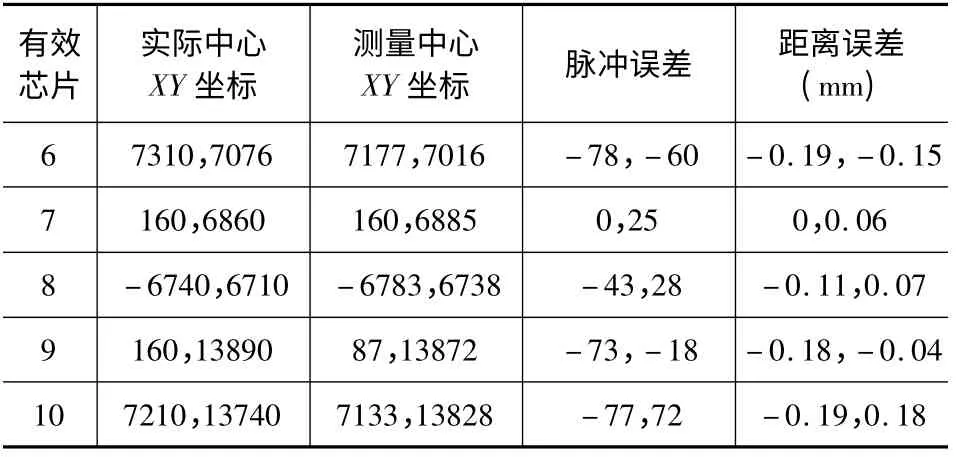

先通过示教模块采集固定在工作台上的游标卡尺刻度值,通过计算分别得到XY 轴的像素值、伺服系统的脉冲数和实际距离之间的对应值为550/8040/20。然后把晶圆芯片固定在工作台上,手动对准左上角芯片的中心位置,实验时手动控制工作台,记录下移到芯片中心位置(对角线交点)时的XY 坐标脉冲数,用此方法可以得到所有芯片中心位置的实际XY 坐标脉冲数。再经过图像采集和运算,自动控制工作台以S 形运动,记录下所有有效芯片中心位置的XY 坐标脉冲数,前10 片数据比对如表1 所示。通过分析可知其控制误差为±0.2mm。

表1 实验比对数据

续表

实验过程中对光照、伸缩和旋转等影响进行验证,因晶圆芯片表面光滑,易形成镜面反射,影响图像质量,从而影响芯片识别与定位。可采取适当调整光照和直方图修正的方法对图像进行预处理,能得到满意效果。对于较小的伸缩、旋转等非刚性变形影响不敏感。

实验结果证明采取基于几何特征的模板识别与定位算法,运算速度快,定位准确,能自动识别有效芯片,满足实时应用的需要。

5 结束语

根据晶闸管模块封装工艺和要求,提出由机器视觉构成的晶闸管模块自动粘片系统,克服手工封装的缺点,可大大提升产品质量和产量。

实现机器视觉系统控制软件,通过实验验证,基于几何特征的芯片图像识别速度快,定位准确,能满足实际生产要求。

[1]中国电子科技集团公司第四十五研究所. DB-8002 LED自动粘片机[J].中国集成电路,2008(04):11-14.

[2]大连佳峰电子有限公司.全自动装片机SS-DT01 及HSDC01[J].中国集成电路,2009(05):31-33.

[3]马豪,张鸿海,陈良锋,等.高精度三极管全自动粘片机及其关键技术[J].机械与电子,2007(03):26-29.

[4]郭强生,靳卫国,周庆亚.集成电路粘片机视觉检测技术研究[J].封装与测试,2005(07):34-40.

[5]曹占伦,吴小洪,姜永军,等.改进匹配算法在LED 粘片设备图像识别中的应用[J]. 半导体技术,2008(3):200-203.

[6]吴小锋,刘学平,邹松青.全自动高速固晶机中视觉定位系统设计[J]. 机械设计与制造,2008(06):57-59.

[7]Stefano Mattoccia,Federico Tombari,Luigi Di Stefano. Efficient template matching for multi-channel images[J]. Pattern Recognition Letters,2011(5):694-700.

[8]程鹏飞,闫浩文,韩振辉. 一个求解多边形最小面积外接矩形的算法[J]. 工程图学学报,2008(01):122-126.