缸内直喷航空活塞发动机试验ECU 平台设计*

于 兵 ,边文超,张天宏,陈 伟

(南京航空航天大学能源与动力学院,南京210016)

航空活塞发动机因具有重量轻、尺寸小、油耗率低、低速时推力大、生产及维护成本低等优点,被广泛用于低速、中高空无人机[1]。随着对无人机性能及续航能力的要求不断提高,其搭载的发动机必须具有较高的功重比与较低的油耗,普通活塞发动机将难以满足这些要求[2]。缸内直喷式(GDI)发动机在起动时的燃烧效率明显高于进气道喷射(PFI)发动机[3-4],部分负荷燃油经济性提高约30%[5,8]。GDI 发动机能够扩大稀燃极限,降低缸内最高燃烧温度[6-7],兼有柴油机热效率高和汽油机升功率大的特点[8],对其开展相关的研究工作具有较大的研究意义和应用价值。在GDI 发动机中,其良好的混合气调节和精确而恰当的点火时刻的匹配对提高发动机的性能至关重要[9],但研究喷射策略和点火策略的过程相当复杂,设计出一套行之有效的控制方案[10]需要对大量的试验进行分析和总结。国内对GDI 发动机的研究起步比较晚,所以GDI 发动机还没有应用到无人机上,电控系统的控制策略亟待大量的试验验证而掌握。为了了解和掌握喷油、喷气和点火各项参数对缸内直喷式发动机性能的影响,本文设计了基于DSP[11]的缸内直喷ECU[12]试验平台。此试验平台灵活性很强,能够在一个周期内的任意时刻控制喷油、喷气和点火,以及任意调整喷油喷气脉宽和点火线圈通电时间,并应用在某型航空活塞发动机的试验系统上。

1 系统功能需求

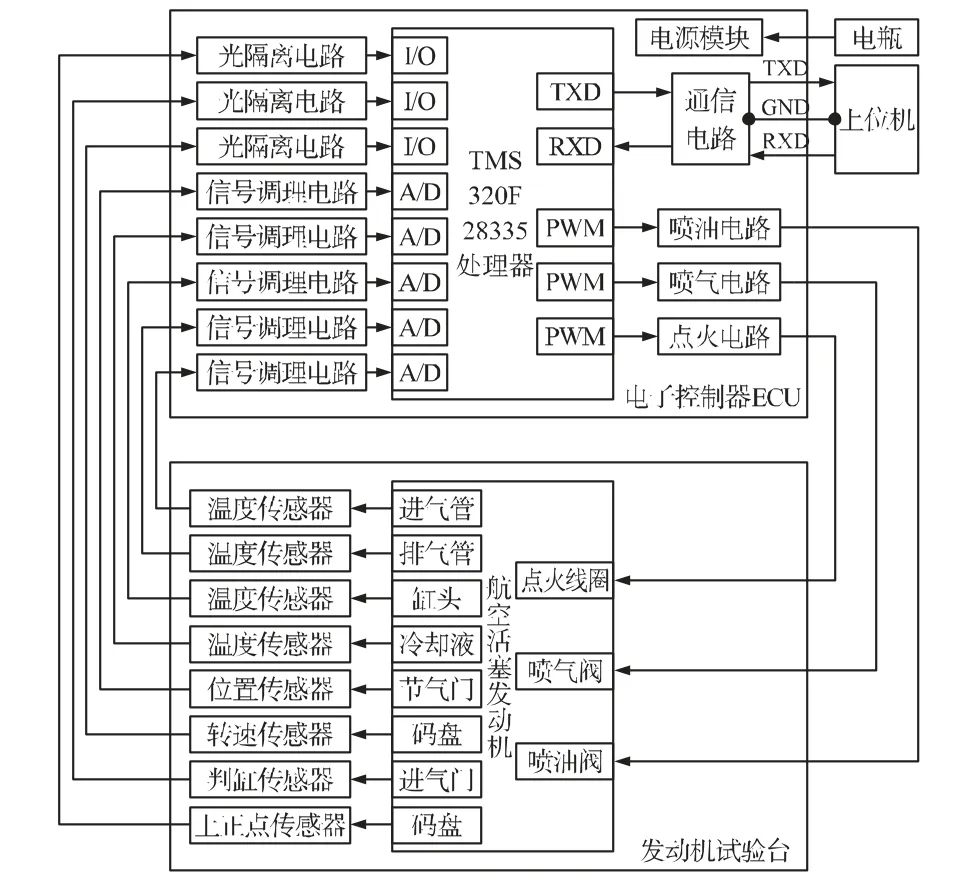

本文所设计的ECU 针对某型四缸四冲程航空活塞发动机双点火结构以及将发动机从化油器改造为缸内直喷控制的情况,设计了以TMS320F28335为核心处理器的缸内直喷ECU,其功能模块如图1所示。该电子控制器能够实时监测发动机转速信号[13]、判缸信号、上止点信号、节气门位置信号、冷却液温度信号、缸头温度信号、排气温度信号。根据对以上信号的分析处理能够有效控制四路喷油阀、四路喷气阀和八路点火线圈,并能够将检测到的信号、实际喷油喷气脉宽以及点火初始时刻通过通信模块发送到上位机。ECU 能够接收上位机发送的喷油喷气正时、脉宽和点火初始时刻的调整参数,从而实现了在线实时地监控和调试航空活塞发动机。

总体方案如图1 所示,所设计的缸内直喷ECU可分为5 个模块:电源模块、正时模块、控制量及修正模块、驱动模块和通信模块。其中,正时模块通过转速信号、判缸信号和上止点信号以及内部功能模块协同工作来确定活塞发动机0 ~720°工作周期间任一点,精确到0.5°。控制量及修正模块通过节气门位置信号、转速信号等确定当前供油量,并通过冷却液温度信号、缸头温度信号和排气温度信号等修正该供油量。驱动模块能够实现输出精确调整的控制量,包含4 路喷油电路、4 路喷气电路和8 路点火电路。通信模块为ECU 和上位机交换参数及健康状态的接口。

图1 基于DSP 的缸内直喷ECU 功能结构框图

2 控制系统设计

2.1 三级电源模块设计

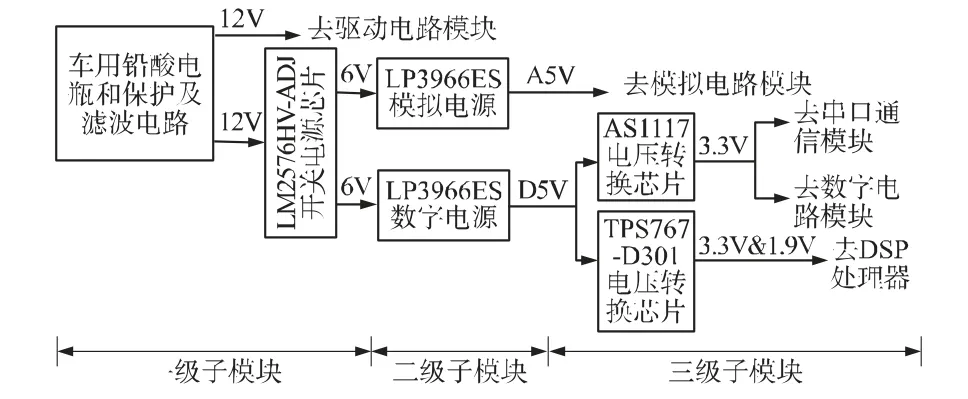

高质量的电源是ECU 稳定工作的前提和保证。DSP 处理器、通信模块、正时模块、修正模块等需要不同电平的低压电源,而车载电源的电平为12 V,所以电源模块需要将12 V 转化为不同幅值的电源。由于电源模块的构成较为复杂,因此本文将其分为三级设计,电源模块结构关系如图2 所示。

图2 电源模块结构框图

首先,一级子模块实现滤波、降压和稳压的功能。该子模块以车载电源作为输入。在回路中串联二极管1N5404 和可恢复保险丝预防电路正负极接反和因回路电流过大烧坏芯片,并联箝位二极管处理高能量脉冲和静电等问题,串联接入EMI 滤波器电路抑制共模噪声和串模噪声,采用LM2576HV-ADJ 开关电源芯片将12 V 降为稳定的6 V 电源。其次,二级子模块通过两路可调线性电源芯片LP3966ES-ADJ 将电源分为模拟部分电源和数字部分电源并将电压稳定到5 V。2 部分相互隔离,避免干扰。最后,三级子模块将5 V 电压转换为3.3 V 和1.9 V 为DSP 处理器及外围接口等低压模块供电。

2.2 正时模块设计

正时模块是缸内直喷发动机实现精确控制的前提。合理的喷射和点火正时保证了发动机正常启动和运转,有助于提高燃烧质量,增大输出功率。喷射和点火的正时是根据发动机各机构动作的先后顺序及最优燃烧理论确定的。正时模块的功能是精确定位燃油喷射和点火的期望时刻,就是在发动机的曲轴上找到与之相对应的曲轴转角。本文利用相对于旋转曲轴静止的一个固定点作为原点,以此原点进行前后偏移,从而定位喷射和点火正时时刻。由于目标发动机较为老旧,自身不能产生固定点信号,改造时在曲轴末端安装了码盘。码盘共有60 个齿,其中一个齿的齿槽较深,用其作为产生固定点信号的装置,如图3 为所示。

图3 码盘示意图

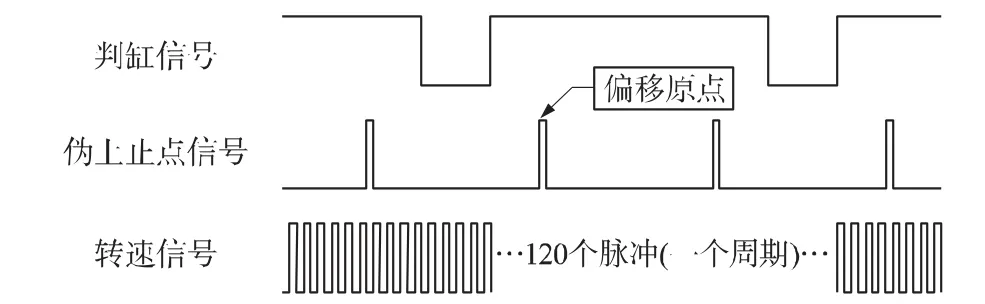

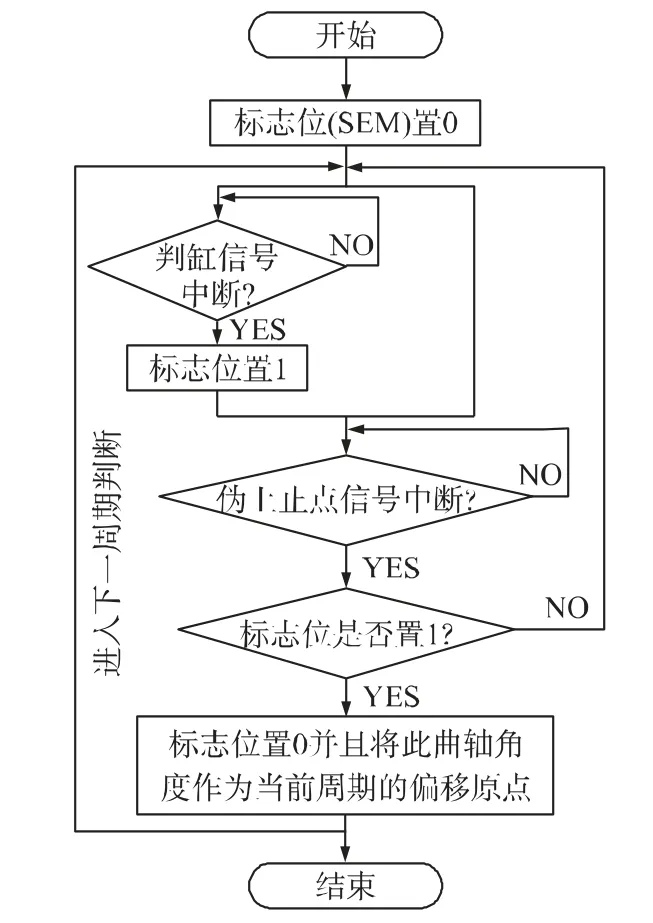

由于发动机每个周期内曲轴旋转两圈,产生两个固定点信号,因此还需要一个辅助信号将其中的一个固定点信号判定为偏移原点。在本文设计中1缸进气门打开时触发接近开关产生一个脉冲信号(称为判缸信号),此判缸信号在发动机的每个周期中是唯一的,在时序上出现在判缸信号后面的固定点信号也是唯一的。在每个周期中,此固定点与一缸上止点之间存在固定的且最小的曲轴转角,所以将此固定点信号称为伪上止点信号,将伪上止点信号出现的时刻定义为偏移原点。图4、图5 分别为正时模块时序图和偏移原点确定流程图。

图4 正时模块时序图

图5 正时时刻确定流程图

转速信号采集系统由码盘的60 个齿与光电传感器组成。曲轴每旋转一圈,光电传感器产生60 个脉冲信号,在规定的时间内对脉冲信号计数,能够计算出曲轴转速。光电传感器每产生一个脉冲信号表示曲轴转过6°,在偏移原点处开始对转速脉冲的计数就能够找到曲轴上分度值为6 的其他所有点,从而为大体确定了喷射和点火时刻,驱动模块中将介绍在此时刻的基础上进行小度数偏移,从而确定具体的喷射和点火时刻。

2.3 控制量及修正模块设计

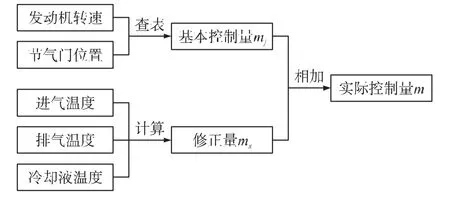

控制量通常采用PID 算法进行计算确定。由于PID 算法适合在控制对象参数变化范围小的情况下对控制量进行修正而发动机参数变化范围大,再加上发动机具有非线性的特性,致使PID 算法不能满足控制发动机的要求。鉴于以上分析,本文采用了MAP 图查询确定控制量的方案。控制量主要由转速和节气门位置决定,并根据进气温度、排气温度、冷却液温度等因素进行修正。控制量可以用下面的关系式来描述,控制量与各信号的关系如图6 所示。

图6 控制量与各信号关系图

节气门位置信号由随节气门转轴一起旋转的电位计采集。电位计输出的电压幅值变化范围为0 ~5 V,而DSP 芯片的I/O 输入电压范围为0 ~3 V,因此应采取分压措施。在分压电路前应加入电压跟随器,使输入阻抗变为无穷大,隔离了信号采集电路和分压电路之间的影响。DSP 内部集成了12 位带流水线的ADC模块,理论上节气门位置的测量精度可达到0.024,但由于工作环境恶劣,现场干扰大,再加上发动机控制不需要高精度的位置数据,所以经过运算处理后测量精度取为0.1。其设计的结构关系如图7 所示。

温度信号由B 级T 型热电偶采集,热电偶的测量精度在350 ℃以内为0.2 ℃,试验中需要测量的温度都在200 ℃以内,因此满足了测量精度及量程。热电偶输出电压为毫伏级,因此需要对温度信号进行放大。本文设计了基于LM358 集成运算放大器的温度信号调理电路。为了防止单级放大倍数过高带来的非线性误差,放大电路采用两级放大。温度传感器与调理电路前端的电阻组成传感器测量电桥。为了保证电桥输出电压信号的稳定性,电桥的输入电压通过TI 公司的TL431 稳压芯片稳至2.5 V。从电桥获取的差分信号通过两级运放放大后输入TMS320F28335的A/D 管脚。当温度上升时,温度传感器阻值变大,输入放大电路的差分信号变大,放大电路的输出电压也相应升高。ADC 模块将放大的电压信号进行转换,再根据T 型热电偶的分度表和校正表计算出温度值。其设计的结构关系如图8 所示。

图7 节气门位置信号调理电路

图8 温度信号调理电路

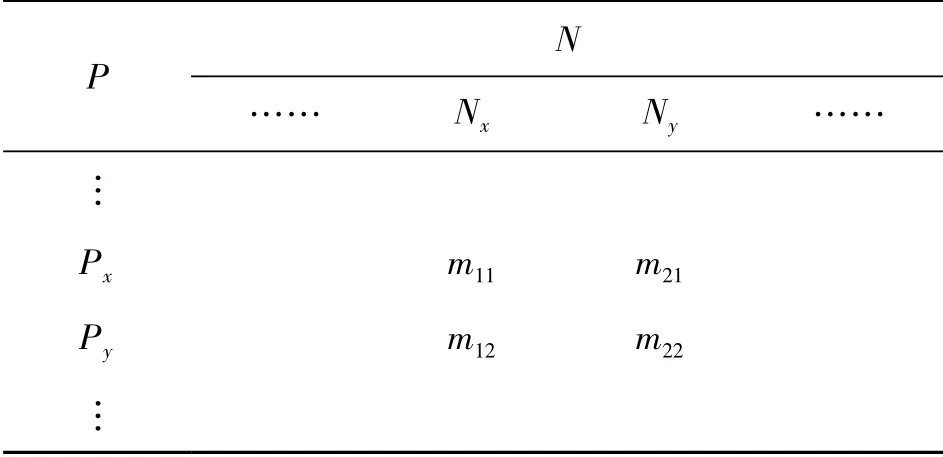

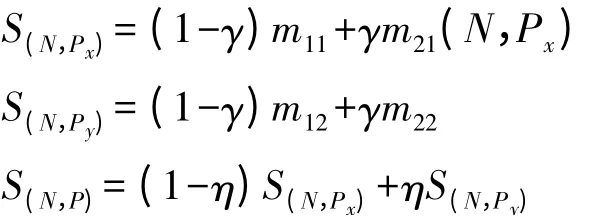

MAP 图查询是根据输入的转速大小和节气门位置通过二维查询法找到对应的控制量。复杂的二维查询法占用TMS320F28335 处理器时间过长,可能导致处理器在规定的一个循环周期(20 ms)内完不成任务。本文采用了一种简单的二维插值法,既保证了查询数据的精确性又节省了查询时间。假设当前输入的转速为N、节气门位置为P,经过比较判断N 位于MAP 图表横坐标中Nx和Ny之间,P 位于MAP 图表纵坐标中Px和Py之间,坐标所对应MAP图中的数据如表1 所示。

表1 坐标所对应MAP 图中数据

将二维插值转化为三次简单的一维插值,经过计算即可得到所查询的数据。

S(N,P)即为所查询的数据,式中:,η=,S(N,Px)为坐标(N,Px)所查询的数值,S(N,Py)为坐标(N,Py)所查询的数值,S(N,P)为坐标(N,P)所查询的数值,即当前转速和节气门位置所对应的基本控制量。

2.4 驱动模块设计

驱动模块是发动机ECU 的重要组成部分。根据控制对象的不同,驱动模块分为喷射和点火两个模块。在喷射模块中,为了解决缸内直喷需要较高燃油压力的问题,采用了夹气喷射的方案——在喷射过程中高压空气尾随燃油喷出,空气从四周将燃油罩住,在空气对燃油微粒的冲击下使燃油得到较好的雾化。在点火模块中,为了增大点火能量,采用了双火花塞结构。喷射模块和点火模块均由DSP处理器内置的PWM 模块提供信号源。在PWM 模块的初始化函数中,通过设置时间基准控制寄存器TBCTL 的HSPCLKDIV 位和CLKDIV 位将PWM 模块时钟配置为1.17 MHz,使得PWM 模块占空比的控制精度为0.85 μs。

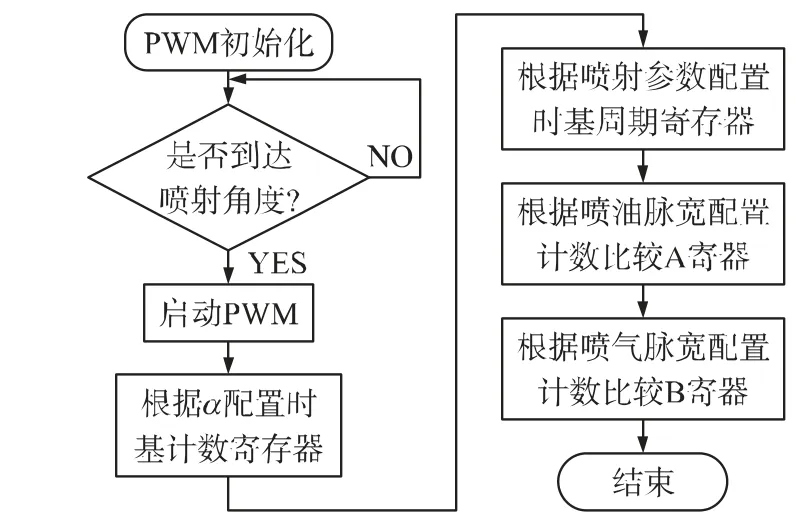

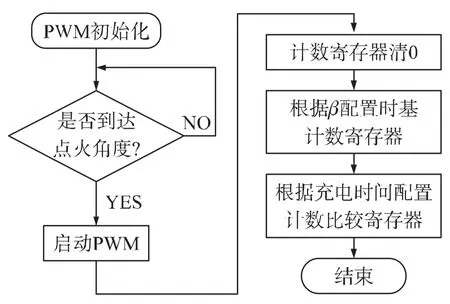

由于喷射模块分喷油和喷气两部分,喷油和喷气两个动作之间需要一定的时间间隔,因此需要两路同步PWM 信号。TMS320F28335 芯片每个PWM 通道分为EPWMxA 和EPWMxB 双输出的构造并且两路输出时间基准相同,这一特点恰好满足喷射模块的需求。PWM 模块根据时基计数器和当前计数值与比较寄存器中数值的关系改变占空比,使其等于控制量的大小。PWM 模块除了设定喷射和点火信号占空比外,还可以将喷射和点火时刻的分辨率提高为0.5°。由前文可知正时模块可以确定以偏移原点为起点,分辨率为6°的曲轴转角,从而可以找到离喷射时刻最近的曲轴转角点,将此转角命名为喷射角度。当发动机到达喷射角度时,启动PWM 模块,先根据具体喷射时刻与喷射角度的差值α(α<6°)计算出延时所需要的时基计数寄存器TBCTR 计数值,然后根据当前的喷射参数配置时基周期寄存器TBPRD,最后根据喷油时刻配置计数比较A 寄存器CMPA,当计数器计数到比较A 寄存器的数值时,此时的曲轴转角恰好是喷油时刻。同理,根据喷气时刻及喷油喷气之间的间隔配置计数比较B 寄存器CMPB。假设喷油脉宽为Toms、喷气脉宽为Tams 以及两者之间间隔为Tdms。设置周期寄存器TBPRD 为1 200×(To+Ta+Td),比较A 寄存器CMPA 为1 200×To,比较B 寄存器CMPB 为1 200×(To+Td)。1 200 是根据在PWM 模块的时钟频率下每计数1 200 次为1 ms 计算而来。图9 为喷射模块PWM 配置图。

点火模块的作用是给点火线圈的初级线圈充电,一共需要8 路PWM 信号。点火时刻的确定是先由正时模块确定大体的曲轴角度(此曲轴角度命名为点火角度),再由PWM 的时基计数寄存器确定具体的点火时刻。图10 为点火模块PWM 配置图。

图9 喷射模块PWM 配置图

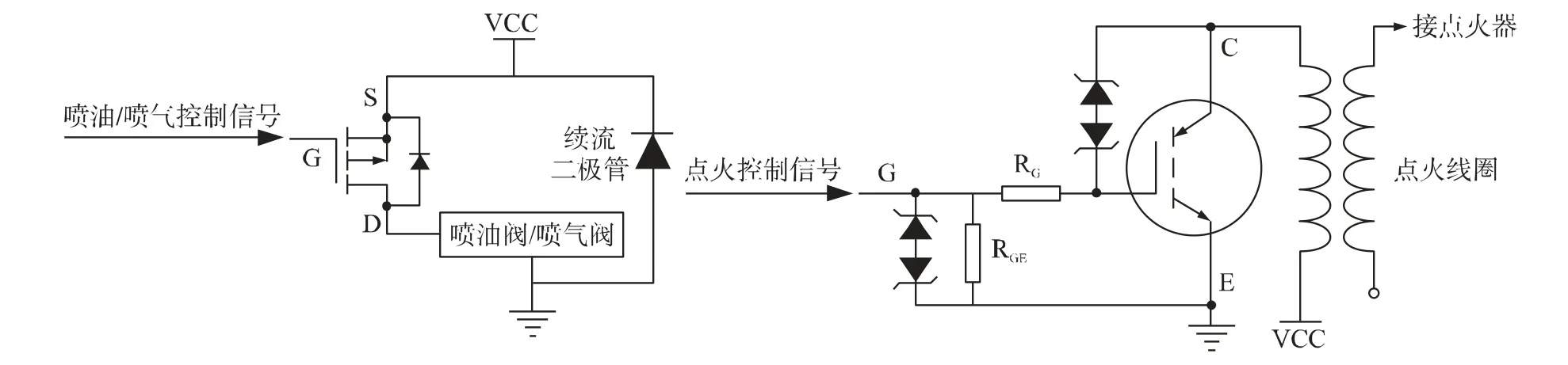

喷油和喷射驱动电路的开始和结束是通过控制高速开关阀开启和关闭实现的。该驱动电路使用VISHAY 公司的SUB75P03-07 场效应管作为驱动芯片。点火驱动电路需要瞬态电流大、响应快,方能产生较大的点火能量。本驱动电路的设计中采用ST 公司的GD18N40LZ 绝缘栅双极性晶体管(IGBT)作为驱动元件。图11 为喷射和点火驱动电路原理图。

图10 点火模块PWM 配置图

图11 喷射和点火驱动电路原理图

2.5 通信模块设计

通信模块负责上位机和下位机之间的数据传输。测试人员通过上位机界面将发动机启动参数、喷射参数及点火参数通过通信模块发送给下位机。由于每个气缸对应的执行机构的特性并不是完全相同,因此各缸的喷射参数和点火参数分别设置。下位机通过通信模块将发动机的转速、节气门位置、进气温度、排气温度等状态信息发送给上位机,供测试人员监控发动机。为了数据传输的正确性,数据发送前,在数据包加入校验码,上位机或下位机每接收到一个数据包,先验证校验码,如果正确则取出数据包中的数据,如果错误则丢弃数据包。

3 试验验证

试验验证分实物在回路仿真试验验证和台架试验验证。实物在回路仿真试验通过模型发动机模拟真实发动机对电子控制器进行验证,大大降低了直接基于该电子控制器对发动机进行台架试车所面临的风险。台架试验中控制器根据传感器采集的各种信号和测试人员配置的喷射点火参数调节发动机,使其在特定工作点的性能达到最优。

3.1 实物在回路仿真试验验证

实物在回路仿真试验中,由于发动机模型仅以数字量的形式输出发动机信号和接收控制信号,这些数字信号与实际中的发动机信号不相符,无法反馈给控制器及接收控制器信号。为了构造一个航空活塞发动机在真实工作环境下的仿真试验环境,利用接口模拟器对发动机模型和控制器之间的信号进行匹配和转换。接口模拟器将发动机模型产生的转速信号、判缸信号、上止点信号、节气门位置信号及喷射点火参数提供给控制器并采集控制器输出的实际喷射和点火信号发送到上位机监控界面。通过对发动机模型设置不同的参数,检测控制器是否能随调整参数的改变而做出相应变化。经过多次试验验证,控制器皆能根据输入信号和调整参数做出判断,输出正确的驱动信号且控制量满足试验要求。

3.2 台架试验验证

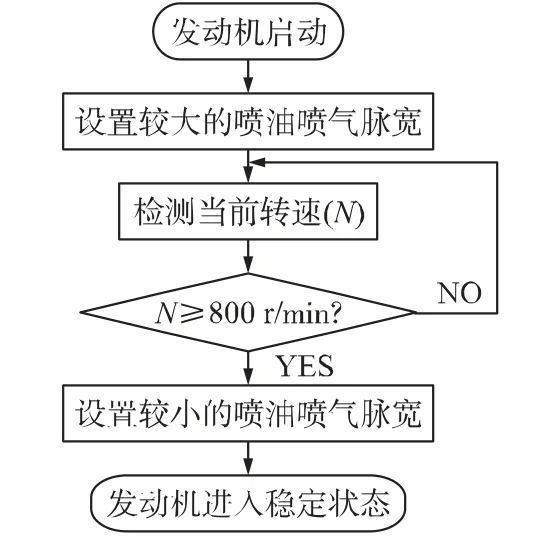

台架试验时控制方法总体分为冷启动和状态调节两个阶段,其控制策略如图12 所示。冷启动时,由于发动机自身温度低、混合气雾化效果差等原因,需要较浓的混合气才能使发动机启动,这时需要较大喷油喷气脉宽(20 ms)。当发动机转速高于某一特定转速N(800 r/min)时,发动机完成启动任务,进入稳定状态,这时要立即减小喷油喷气脉宽(4 ms),防止发动机发生“飞车”危险。

图12 发动机启动程序设计流程图

发动机启动后,将转速稳定在某固定点,在此状态下对发动机各项参数进行调节。调节时根据λ 传感器(安装在排气管)采集的空燃比A/F 和测功机测得的功率Pe 和扭矩Tq 进行设置喷油、喷气和点火的各项参数。试验中,设置了若干个工作点,在每一个工作点对喷射及点火参数进行配置,使空燃比稳定在较理想的数值和发动机输出较大的功率和扭矩。记录每个工作点配置的参数,根据这些参数绘制MAP图。图13 为航空活塞发动机台架实验室。

图13 航空活塞发动机台架实验室

4 结束语

本文针对缸内直喷航空活塞发动机设计了电子控制系统ECU。ECU 依靠TMS320F28335 强大的数字信号处理能力,有效地保证了控制系统的实时性和准确性。驱动模块软硬件的灵活设计使得驱动行为具有实时性、精确性和任意可调性。实物在回路仿真试验和台架试验结果表明:基于DSP 的缸内直喷电子控制器性能稳定,抗干扰能力强。试验人员能够根据发动机的空燃比、功率及扭矩实时调节喷射和点火的各项参数,以便于研究喷射规律和点火策略,更好地掌握缸内直喷航空活塞发动机的控制技术,达到了设计目的。

[1] 刘艳华,孙颖,孙智孝. 活塞发动机与无人机性能匹配分析[J].飞机设计,2007,27(4):10-12.

[2] 耿文娟,袁银南,居钰生. 汽油机缸内直喷技术探析[J]. 小型内燃机与摩托车,2010,39(3):23-28.

[3] 雷小呼,王燕军,王建听,等.缸内直喷汽油机燃烧控制策略及实现[J].内燃机工程,2004,25(3):4-7.

[4] 范明强.现代缸内直喷式汽油机[J]. 汽车维修与保养,2011,27(4):44-45

[5] 白云龙,王志,帅石金,等. 缸内直喷汽油机喷雾、混合气形成和燃烧过程的三维数值模拟[J]. 燃烧科学与技术,2010,16(2):97-103.

[6] 薛云,刘伍权,赵麒. 缸内直喷技术在小型汽油机上的应用研究[J].车用发动机,2010,186(1):41-43.

[7] Cathcart G P,Worth D R,Yang K C,et al. An OCP Four-Stroke Vehicle Application—A Practical Study of the Strategies for Future Fuel Consumption and Emissions Solutions [C]//Global Powertrain Congress’99.Stuttgart,October 1999:5-7.

[8] 祝刘洪.汽油机缸内直喷技术的研究现状及发展方向[J]. 现在机械,2009,4:94-96.

[9] 马乔林.汽油机缸内直喷技术的研究现状及技术难点[J]. 北京汽车,2008,6:1-4.

[10] 冯渊,居钰生,范圣耀. 汽油机缸内直喷技术发展的分析与研究[J].小型内燃机与摩托车,2010,39(5):92-96.

[11] 王俊,杨晨阳. DSP 完成的实时信号模拟器[J]. 电子器件,2004,27(1):121-124.

[12] Vineet P Aras. Design of Electronic Control Unit(ECU)for Electronic Engine Management system[D]. Indian:Indian Institute of Technology Bombay,July 2004.

[13] 何秀然,谢寿生,钱坤. 航空发动机智能转速传感器的设计[J].传感技术学报,2005,18(3):496-499.