运行中复合绝缘子劣化情况研究

徐云峰,申永化,李士强,张 胜

阜阳供电公司,安徽阜阳,236017

复合绝缘子作为新一代线路绝缘子已在我国进入全面应用阶段,大大地减轻了输电线路的维护工作,提高了劳动生产率。但运行中复合绝缘子的劣化问题,如芯棒原材料(及耦联剂)质量差、密封破坏、端部连接机械性能下降等都会对输电线路的安全稳定运行造成很大威胁[1-2]。如不及时掌握绝缘子劣化情况,较早发现事故隐患,必将发生电网恶性事故,因此必须进一步加强复合绝缘子劣化情况研究。

基于上述理由,选取110 kV太胡745线作为该项目研究对象。该线路于1996年8月投入运行,是阜阳供电公司第一条复合绝缘子输电线路。该线路使用的复合绝缘子已挂网运行15年,型号为:FXB-110/100型。该项目主要通过带电检测、憎水性试验、材料试验等方法,研究运行中的复合绝缘子在机械强度、电气、材料性能等方面的劣化情况,并通过研究结果综合判断复合绝缘子劣化情况,掌握输电设备健康状态,为制定检修策略、开展有针对性的设备状态检修工作提供重要理论依据。

1 技术方案

1.1 带电检测

采用观察法、红外成像法。

1.2 劣化试验

盐密及灰密测试、憎水性试验、水煮试验、陡波冲击电压试验、密封性能试验、机械破坏负荷试验、材料试验(拉伸强度和扯断伸长率试验、机械抗撕裂强度、硬度试验、带护套的芯棒水扩散试验)[3]。

1.3 项目的理论依据

根据DL/T 864-2004《标称电压高于1 000 V的交流架空线路用复合绝缘子——定义、试验方法及验收准则》和JB/T8737-1998《高压线路用复合绝缘子使用导则》的有关要求,对运行中复合绝缘子进行劣化分析研究和相关的试验。

2 带电检测

2.1 观察法观测

对110 kV太胡745线路直线复合绝缘子进行了3个月的地面观测和登杆检查,针对大雾、阴雨天气观测局部放电情况,以及污染源砖窑厂附近绝缘子积污状况,对20多基杆塔进行夜巡。带电观察法观测未发现异常状况,绝缘子运行状况良好。

2.2 红外测温法检测

7~9月高温大负荷期间采用红外成像法对全线复合绝缘子进行检测,未发现发热异常现象,绝缘子运行状况良好。

3 劣化试验

标准:DL/T 864-2004《标称电压高于1 000 V的交流架空线路用复合绝缘子——定义、试验方法及验收准则》。

3.1 外观劣化检查

对12支运行试品进行外观检查,除绝缘子表面有不同程度的积灰、积污现象,伞裙颜色变深变暗外,大部分绝缘子伞裙未发现有硬化、粉化、脆化、裂纹、局部放电痕迹,各连接部位无脱胶、裂缝、滑移等现象。

3.2 盐密及灰密测量

每只绝缘子中部各取1个单元(每个单元包括1大伞和1小伞),参照GB/T 4585-2004进行盐密和灰密测量。

该批绝缘子污秽程度较轻,属于B级污区,即盐密值<0.06 mg/cm2。

3.3 憎水性试验

按照DL/T 864-2004 附录A的测量方法及判定准则,采用喷水分级法对1#~12#运行试品进行憎水性测量。

试验结果表明:抽检的复合绝缘子中有8支憎水性等级在HC3-HC4间,占样品总数的66.6%;有3支憎水性等级为HC5,占样品总数的25%;有1支憎水性等级为HC6,占样品总数的8.3%。根据上述结果及DL/T 864-2004标准对憎水性的要求,HC2-HC5级绝缘子可以继续运行,但HC5级绝缘子需要每年跟踪监测;HC6级绝缘子则应退出运行。

3.4 水煮试验

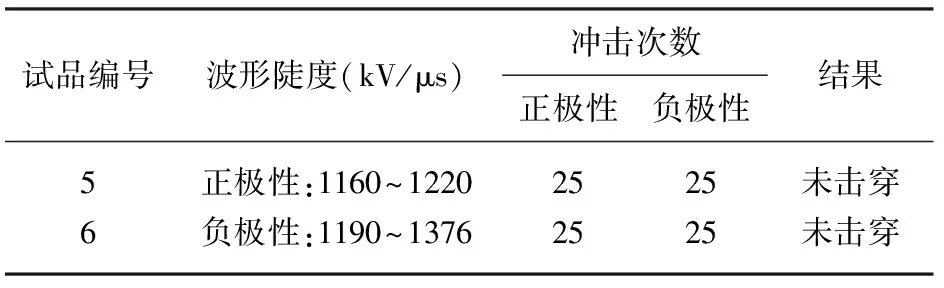

将5#、6#样品放入含有0.1% NaCl的沸水中沸煮42 h,样品仍保留在容器中直到水冷却到50℃,取出检查发现样品完好,并在随后48 h内进行陡波冲击电压试验。

3.5 陡波冲击电压试验

将电极固定在样品上,分段进行陡波冲击电压试验。试验时,将陡度大于1 000 kV/μs的冲击电压依次施加到样品的每段上,每段均应承受25次正极性和25次负极性冲击。

如表1所示,试验时所加的陡度冲击电压大于1 000 kV/μs,样品无击穿或表面闪络,根据上述结果及DL/T 864-2004标准的要求,该批绝缘子合格,可以继续运行。

表1 陡波冲击电压试验结果

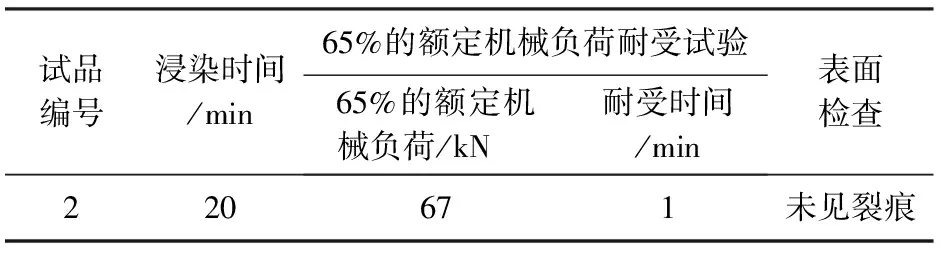

3.6 密封性能试验

按照ISO3452:1984所规定的方法,对2#试品进行染色渗透试验:先用清洁剂将表面清理干净,加渗透剂开始作用后5 min内施加65%额定机械负荷维持1 min,20 min后除去多余的渗透剂,清洁表面并干燥。检查的区域为绝缘子两端,包括护套与金属附件介面的全部区域及金属部分两端有效的延伸区。经检查,绝缘子两端无裂痕(表2)。

根据上述结果及DL/T 864-2004标准的要求,该批绝缘子可以继续运行。

表2 密封性能试验结果

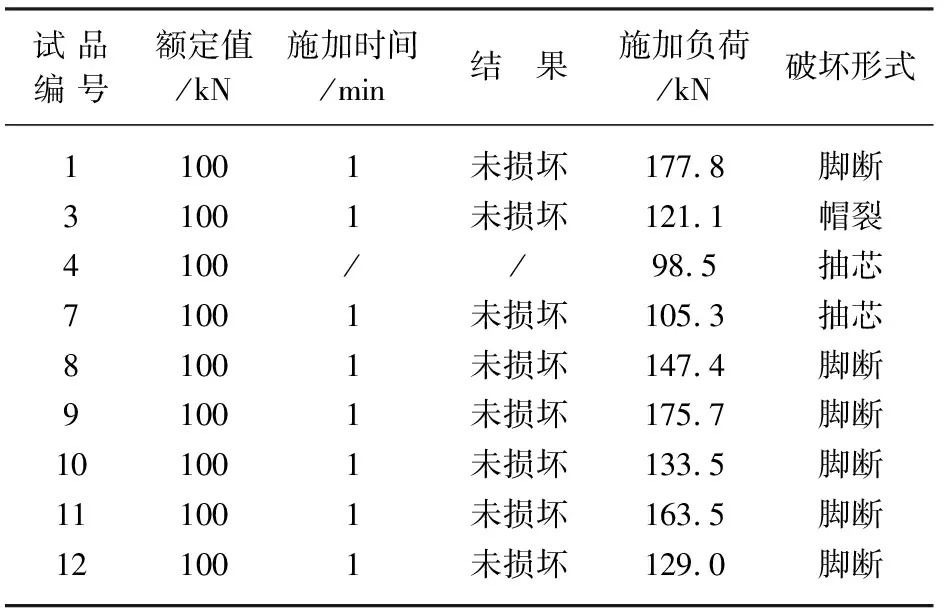

3.7 机械破坏负荷试验

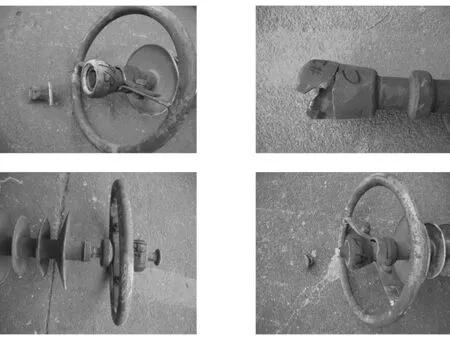

如表3所示,100%额定机械负荷1 min试验中,抽检的复合绝缘子中有1支在试验负荷加载到98.5 kN时发生抽芯,占样品总数的11.1%。破坏试验时,负荷加载到105.3 kN时有1支发生抽芯,占样品总数的11.1%;钢脚、钢帽断裂有6支,占样品总数的66.6%;钢帽断裂仅有1支,占样品总数的11.1%。根据DL/T864,该批绝缘子目前运行情况尚可,没有低于0.65 SML情况,但是有低于额定值的情况,需要继续跟踪。此外,绝缘子破坏形式大部分为钢脚和铁帽断裂,所以在钢脚和铁帽为易老化的部位,需要进行及时观测。

表3 机械破坏负荷试验结果

图1 典型机械破坏试验结果照片

3.8 硅橡胶材料试验

3.8.1 拉伸强度和扯断伸长率试验

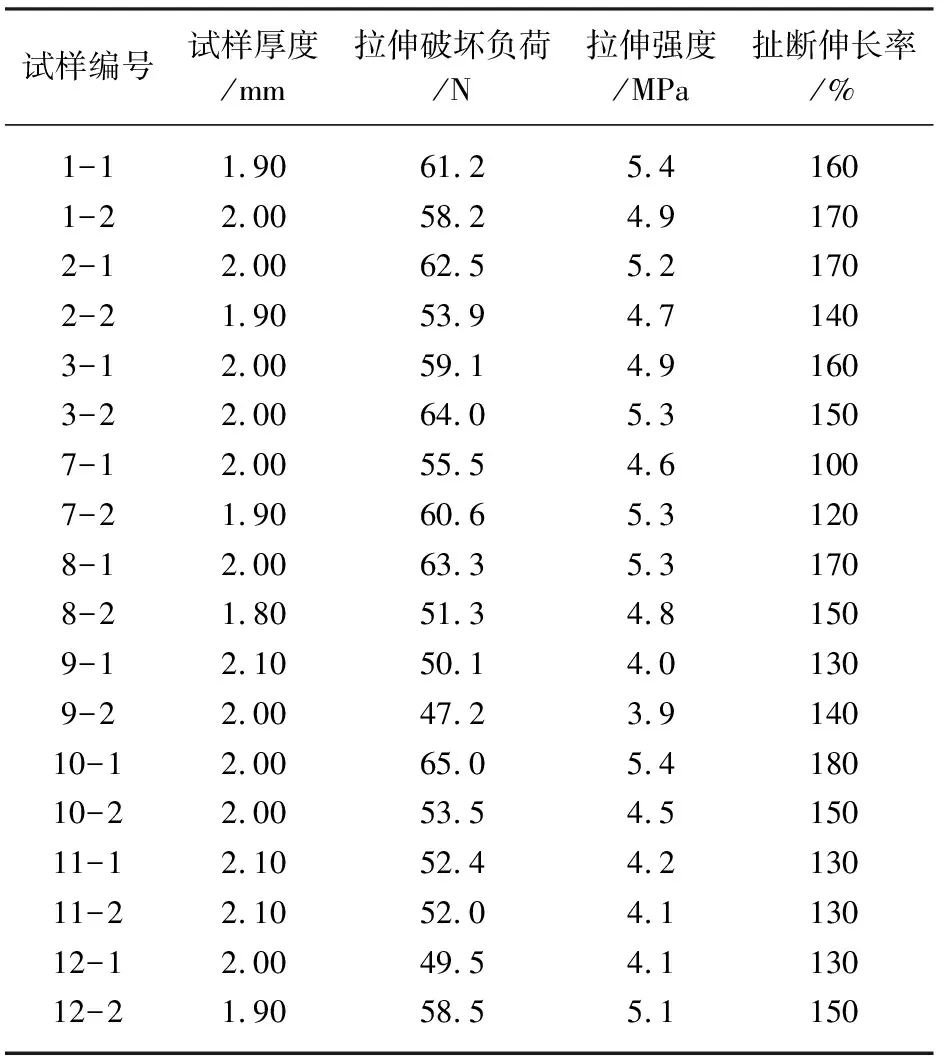

每只绝缘子各取2只试样(编号为1-1、1-2,依此类推),经修、打磨成标准试样,按照GB/T 528-2009所规定的方法,进行机械抗张强度和断裂伸长率试验,具体结果如表4所示。

表4 拉伸强度和扯断伸长率试验结果

拉伸强度和扯断伸长率试验,经过出厂测定:硅橡胶抗张(拉伸强度):3.83 MPa,扯断伸长率:188%,试品拉伸强度平均值为4.76 MPa,大于出厂值1.2倍,样品合格;扯断伸长率平均值为139%,比出厂值下降26%,但均大于规程规定不小于100%,全部合格。

3.8.2 机械抗撕裂强度试验

每只绝缘子各取2只试样,经修、打磨成标准试样,按照GB/T 529-2008所规定的方法进行机械抗撕裂强度试验。

机械抗撕裂强度试验,出厂测定:抗撕裂强度(直角法):10.58 kN/m,试品机械抗撕裂强度平均值为15.2 kN/m,远大于出厂值和规程规定不小于7 kN/m,全部合格。

3.8.3 硬度试验

出厂测定:邵氏硬度75 Shore A ,试品平均硬度66 Shore A,比出厂值下降22%,但大于规程规定邵氏硬度不小于50的规定,全部合格。

3.8.4 带护套的芯棒水扩散试验

带护套的芯棒水扩散试验,出厂测量:泄露电流:50,40,20,40,50μA,平均值0.032 mA,样品泄露电流平均值为0.28 mA,比出厂值大8.7倍,但小于国家标准规定,泄露电流为≤1 mA,试验结果均在合格范围之内。该项目值明显偏大,可判定,该伞裙与芯棒粘结处已有老化的迹象,外界腐蚀物易于从伞套破损处进入芯棒。

4 研究结论

(1)本次检测的复合绝缘子的电气性能都符合规程要求,特别是运行15年以上在水煮试验后48 h内进行陡波冲击电压试验依然合格,说明其使用寿命尚未结束,可以继续运行。

(2)本次试验中有66.6%的样品憎水性未丧失,33.3%的样品憎水性未丧失严重,根据上述结果及DL/T 864-2004标准对憎水性的要求,HC2-HC5级绝缘子可以继续运行,但HC5级绝缘子需要每年跟踪监测;HC6级绝缘子则应退出运行[4-5]。

(3)本次机械试验中有占样品总数22%的绝缘子发生抽芯,虽然没有低于0.65 SML情况,但是有低于额定值的情况,需要继续跟踪检视。此外,绝缘子破坏形式大部分为钢脚断裂,所以钢脚为易老化的部位,需要加强巡视观测,缩短检测周期,发现问题予以更换。

(4)绝缘子老化和运行环境有很大关系,饱和盐密测试结果表明:该批绝缘子污秽程度较轻,属于二级污区,绝缘子运行环境较好,伞裙未发现有硬化、粉化、脆化、裂纹、局部放电痕迹,各连接部位无脱胶、裂缝、滑移等现象老化不明显。

(5)材料试验中拉伸强度和扯断伸长率试验、机械抗撕裂强度试验、硬度试验全部合格,唯有带护套的芯棒水扩散试验泄露电流明显偏大(比出厂值大8.7倍),可判定该伞裙与芯棒粘结处已有老化的迹象,外界腐蚀物易于从伞套破损处进入芯棒。泄漏电流增加较大,应给予足够重视,加强状态巡视和红外测温,缩短检测周期,一旦发现泄漏电流大于1 mA,及时更换绝缘子,避免事故发生。

参考文献:

[1]王建国,方春华,刘洋,等.220 kV复合绝缘子机电性能试验研究[J].高压电器,2008,44(4):332-333

[2]吴光亚,张锐,张勤.提高复合绝缘子长期运行可靠性的措施[J].有机硅材料,2008,22(3):176-178

[3]郭小清.高压合成绝缘子技术鉴定材料[D].武汉:武汉水利电力学院,1990

[4]李日隆,郭小清.合成绝缘子耐老化性能的研究[J].绝缘材料,2003,36(3):28-30

[5]徐其迎,查丛梅,李健.运行中合成绝缘子的性能试验研究[J].绝缘材料,2008,41(3):43-44