数控机床故障诊断方法与技术研究

张浩峰,陈之林

1.安徽理工大学机械工程学院,安徽淮南,232000;2.淮北职业技术学院机电工程系,安徽淮北,235000

数控机床是集机、电、液、气等多学科于一体的高端技术装备,在国民经济中的地位和作用不可替代。其高故障率特性对诊断技术提出了更高要求,现行的某些常规诊断技术存在诸多缺陷,比如应用最为广泛的专家智能诊断系统,是一种基于知识库、推理机建立的诊断系统,在应用于数控机床故障信息难以建立数学模型的复杂系统时,虽能取得较为满意的诊断效果,但建立、完善、维护信息量较大的知识库具有较大难度,容错能力也较差[1];模糊集的数控故障诊断技术又面临如何解决故障信息有效隶属函数关系问题,且数学模型搭建及更新也是技术难题[2];人工网络智能诊断技术难以解决样本集合问题;波兰人Z.Pawlak提出粗糙集故障诊断理论,应用于数控机床多重故障诊断时,导致诊断结果信息庞大,甚至出现信息组合“爆炸”,故障处理效率低[3]。鉴于此,本文筛选移植数控机床各种故障诊断技术优势,并构建其关键点结合,依据贝叶斯网络理论建立了数控机床故障诊断智能模块,并在试验中验证其具有快速、准确捕捉故障点的特点,有一定的理论研究和实用价值。

1 基于贝叶斯理论数控机床故障诊断模型构建

1.1 贝叶斯理论及其与数控机床故障关系

贝叶斯(Thomas Bsyes)理论(亦即贝叶斯统计)应用于数控机床故障诊断的基本思想是,视任意不确定故障为随机变量X,用概率分布描述引起X故障未知原因信息,从故障发生事件反推引起故障发生原因可能性大小,并以有向图形式表达这种随机变量间的因果关系且用概率量化,处理数控故障不确定复杂事件能力强,相比其他方法更为科学、适宜。其预测和判断事件发生的理论依据是全概率理论,通过贝叶斯网络模型建立,利用精确推理算法,如多树传播算法、组合优化算法等,从综合事件发生的各种可能原因中得出事件因果概率的大小,预知判断引起故障的原因。如在全概率假设下,若试验E的样本空间为S,A为E的事件,B1、B2,…,Bn为S的一个划分[4],且P(A)>0,P(Bi)>0(i=1,2,…,n),则:

i=1,2,…,n

(1)

此公式用于确定现象背后原因发生概率的大小。

1.2 基于贝叶斯数控机床故障诊断模型的建立过程

建立基于贝叶斯数控机床故障诊断模型,首先要认真分析数控机床故障类型、故障要素,进而定义贝叶斯网络故障节点、边界预测概率分布状况等,其建立过程首先是分析整理数控机床故障树,将故障树的重要节点确定为变量集,结合历史数据和专家交流确定变量域。其次是分析故障树各节点间因果关系与独立性条件,比对故障树确定贝叶斯网络结构,最后是根据历史故障数据,结合用户测试统计结果及专家知识库确定节点条件概率表。

1.3 数控机床故障的贝叶斯网络搭建实例

根据上述步骤,以数控车工件外圆质量特征为研究对象,分析其质量影响因素,构建数控机床故障的贝叶斯网络。

1.3.1 构建数控车故障树

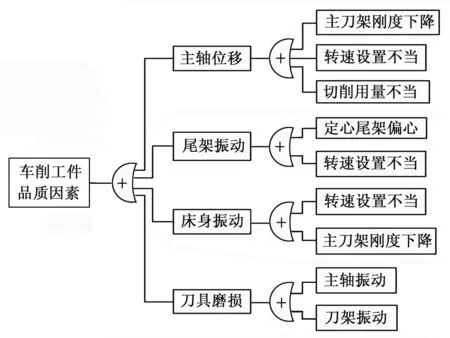

故障树法是应用于数控故障诊断有效的基本方法,基于系统分析数控故障事件及逻辑门关系,本例建立数控车工件质量故障树如图1所示。

图1 数控车工件质量品质故障树

该故障树分三层:根节点层对应事件为工件加工质量品质;中间节点为现象层对应主轴位移、尾架振动、床身振动和刀具磨损事件;末节点为原因层,包括切削用量设置不当、主刀架刚度下降、主轴振动。

1.3.2 搭建数控车故障贝叶斯节点网络

将故障树中的事件按逻辑关系连接成贝叶斯网络节点,其中节点箭头方向对应故障树的逻辑输入、输出。数控车加工工件质量贝叶斯网络节点图2。

图2 数控车工件品质贝叶斯网络节点图

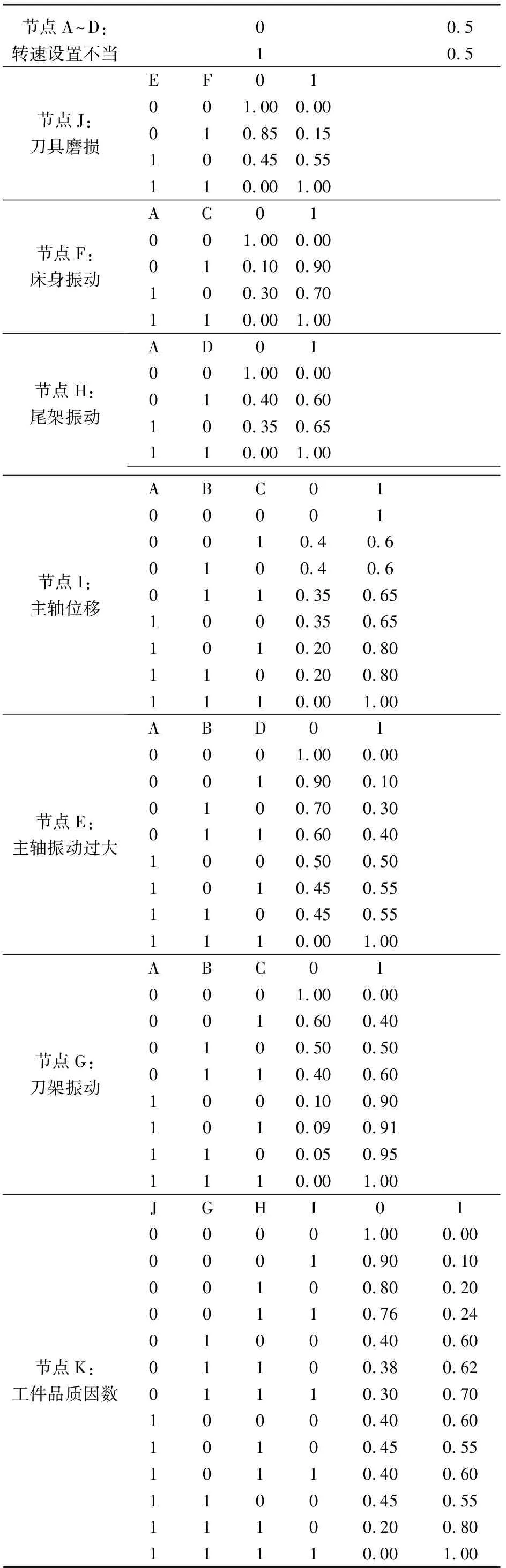

1.3.3 拟定数控车故障贝叶斯网络节点概率表

只有经过大量试验获得故障数据才具有普遍性,完善大而全的故障数据库是快速、准确捕捉故障起因的基础,然而,客观上,这种破坏性试验可操作性差,在缺乏充足数据的支持下,只有融合专家库、推理机、模糊诊断等传统技术方法的优势,通过经验确定A、D节点发生与不发生事件概率均为0.5。依次类推,拟定节点概率表如表1。

表1 贝叶斯网络节点概率表

1.3.4 数控车故障贝叶斯网络VE算法推理

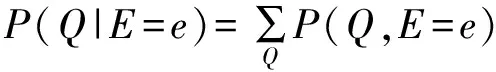

(1)理论依据:由条件概率表(CPT)可知,在已知故障现象下采用精确推理法的VE算法寻找故障原因,为了克服集合元素多推理困难的弊端,假设ζ是函数F(x1,x2,…,xn)的一个分解,ζ′是从ζ中消去x1后得到的一组函数,ψ是从F(x1,x2,…,xn)消去x1后得到的函数,则ζ′是ψ的一个分解,设Q是Y的一个子集,从ζ′中消去所有在Y中不在Q中变量,得到一个ζ″函数集合,ζ″是P(Q,E=e)的一个分解,将所有的ζ″相乘得到P(Q,E=e),按概率定义得[5]:

其中

这样一来,大大减少了消元的计算工作量,是目前热点算法依据,简称为VE算法。

(2)VE算法过程:以图2所示的原因节点A、B、C,中间节点G、I,故障节点K为例研究计算B、C的后验概率过程。假设先验概率表(表1),消元顺序为A→G→B→C→I。贝叶斯网络给出的联合分布的分解为:

ζ={P(A),P(B),P(C),P(D),P(I|A,B,C),P(H|A,D),P(G|A,B,C),P(K|G,H,I)}

联合分布的分解调整为:

ζ={P(B),P(C),P(D),P(K|G,H,I)}

消去B元素如下:

消去C元素如下:

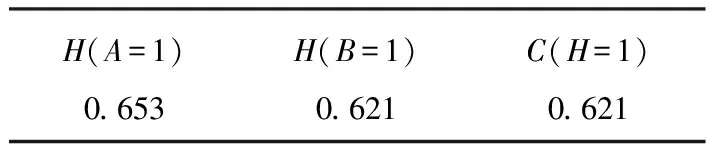

代入上述数据,计算得出最大验证概率如表2所示。

表2 验证概率表

可见,切削用量不合理造成工件质量差的概率大于其先验概率,若发生故障,则做相应措施排除之。否则,应检查转速、主轴刀架和尾架是否故障。

2 试验与验证

采集数控机床加工状态的原始信号,将其作为建立验证试验特征模型信息。试验设备为CK6140数控车床、压电式加速度传感器、电荷放大器、智能信号采集分析仪。以数控车工件质量与影响因素的关系为研究对象,设计4组实验方案,拾取影响因素的振动信号,再进行数据处理,经过验证得到如下结论:

(1)贝叶斯的网格具有很高的精度,10次验证数据有9次与网格的设定影响因素相同。

(2)贝叶斯在不完备的状态信息下仍有相当高的可信度。

3 结束语

同行在围绕数控机床故障诊断方法上进行了卓有成效研究,这是行业研究的热点。本文总结各种诊断方法并融合其优势,移植贝叶斯理论和概率论,研究一种数控故障诊断技术,得出如下结论:

(1)建立贝叶斯网络诊断模型,通过概率推理用于数控车床故障诊断,理论和试验验证表明其具有可行性、有效性。

(2)数控车床各故障节点之间具有显性和隐性因果关系,先验数据越多,推理越合理,贝叶斯网络数控故障诊断有效性越高,但计算复杂,需要选取合理的节点数。

(3)在验证方法上,为减少信号衰减,提高试验成功率,正确设计试验模型尤为重要。

参考文献:

[1]王侃福,刘溪涓,于忠海,等.基于实例推理的数控机床故障诊断系统研究[J].机械设计与制造,2008(10):171

[2]侯再强.数控机床的故障与维修[J].煤炭技术,2005,24(7):56-57

[3]石振军,贾俊山,赵桂涓.数控机床常见故障分析[J].煤炭技术,2002,21(4):34-35

[4]张宏.数控系统故障诊断技术与维修[J].煤矿机械,2011,32(7):12-13

[5]李遇春.基于贝叶斯网络的数控机床远程智能故障诊断研究[D].杭州:浙江大学机械工程学系,2010:32-35