Al-Er-Zr合金的时效析出过程

李 燕,文胜平,高坤元,黄 晖,聂祚仁

(北京工业大学 材料科学与工程学院,北京 100124)

大量的研究表明,少量甚至痕量某些元素的存在会显著影响铝合金的微观组织和综合性能,因此微合金化是挖掘合金潜力、改善合金性能并进一步开发新型铝合金的重要途径。微合金化元素种类繁多,其作用机理和所能起到的作用也不尽相同,控制微量元素的种类和数量,充分发挥微量元素的作用是材料工作者不懈努力的目标,也是当前铝合金研究的主要方向之一。微合金化主要从两个方面提高合金的性能,一类微合金化元素,如Ag、Ge、Sn和In等,通过改变主合金元素形成的析出相的析出过程、结构、分布、形貌等来改善合金性能,例如微量Ag加入高Cu/Mg比的Al-Cu-Mg合金中能促进片状Ω相的形成[1−3];另一类微合金化元素则主要是通过自身形成析出相来产生晶粒细化和强化等作用,如 Sc微合金化作用的关键是其自身形成的稳定L12结构Al3Sc相,该相在凝固时析出成为非均质晶核,细化铸态合金的晶粒;热处理过程中析出弥散共格的Al3Sc相钉扎位错和亚晶界,有效地阻碍位错移动,提高合金强度;阻止亚晶界迁移和合并,抑制再结晶晶粒的形核与长大,从而提高合金的再结晶温度等[4−5]。

稀土元素Er在铝合金中具有与Sc类似的积极的作用,如细化晶粒、防止铸态组织偏析,抑制再结晶,提高合金强度等[6−7]。而且本文作者之前的研究表明,相同摩尔比的Al-Er合金比Al-Sc合金具有更加显著的时效强化效果,达到时效峰值的时间更短,但同时也更容易过时效而失去其强化作用[8],因此添加能够提高其稳定性的微合金化元素尤为重要。而且稀土元素可以与另一些合金元素,尤其是具有相同析出相结构的元素相互作用,提高合金元素在Al中的固溶度,更好地发挥微合金化作用。例如人们发现将 Sc、Zr元素联合添加使用,不仅能保持含Sc铝合金本身的有益性能,同时合金的热稳定性也得到了进一步提高[9−11]。Al-Er合金中所形成的化合物 Al3Er与 Al-Sc合金中的Al3Sc结构相似,均为L12型结构。基于Er、Sc元素在Al中具有类似作用的考虑,本文作者采用复合微合金化的方法,在铝合金中同时添加 Er、Zr元素,以提高其热稳定性,改善其微合金化作用。在此,主要研究Al-Er、Al-Zr和Al-Er-Zr合金的时效析出过程及其析出相的粗化规律,以期为Er微合金化铝合金的发展提供更好的参考。

1 实验

实验合金均采用 Al-6%Er、Al-4%Zr中间合金及高纯Al熔铸而成,铸锭经过640 ℃、20 h固溶处理后,水淬至室温,然后分别于375 ℃、325 ℃进行等温时效。热处理采用温差为±1 ℃的Nabertherm空气循环加热炉。合金成分如表1所示。

表1 实验合金的成分Table 1 Compositions of experimental alloys (mole fraction)

显微硬度测试采用HXD−1000型显微硬度计,载荷为1.96 N,加载时间为10 s。透射电镜薄膜样品先机械减薄至80~100 µm后,冲成直径为3 mm的圆片,然后采用电解双喷减薄。双喷液为 25%HNO3+75%CH3OH(体积分数)混合溶液,双喷电压为20 V左右,电流为80~100 mA,温度控制在−30 ℃左右。透射电镜观察在JEOL公司生产的JEM2010型透射电子显微镜上进行,工作电压为200 kV。

2 结果与讨论

图1 实验合金375和325 ℃等温时效过程中的显微硬度—时间曲线Fig.1 Vickers microhardness—time curves of experimental alloys during isothermal aging at 375(a)and 325 ℃(b)

图1所示为4种不同成分的实验合金分别在375和 325 ℃等温时效过程中的显微硬度—时间关系曲线。从图1可以看出,375 ℃时效过程中,二元合金Al-0.04Er在时效初期硬度值迅速上升,5 min时即出现时效峰(峰值硬度约为40.3HV),而后又迅速下降出现过时效。复合添加Zr之后,两种三元合金在时效初期硬度值的上升相对缓慢,Al-0.04Er-0.04Zr合金在时效30 min后显微硬度约为36.7HV,略低于Al-0.04Er二元合金的。但随着时效时间的延长,约64 h后2种合金均出现第二个更高的时效峰值。所不同的是,Zr的添加量越高,首次时效峰值越低,而第二个峰值处,Al-0.04Er-0.08Zr三元合金的硬度值上升到53.5HV左右,远远高于二元合金Al-0.04Er的。此外,Al-0.08Zr合金在375 ℃时效500 h的整个过程中均未出现明显的时效硬化现象。这说明 Zr的加入在时效初期抑制了Al3Er的析出,而在时效后期由于Er、Zr元素的相互作用,共同析出形成第二个时效峰,相对于二元合金起到了更好的强化作用。

同样,在325 ℃等温时效过程中,4种合金的显微硬度—时间曲线与375 ℃等温时效时具有类似的变化趋势。在325 ℃较低温度时效,脱溶的驱动力大,形成的沉淀粒子相对更加细小弥散,其硬度峰值较375 ℃时效的更高。另外,在较低温度下扩散速度较慢,因而达到峰值所需的时间也相应较长。

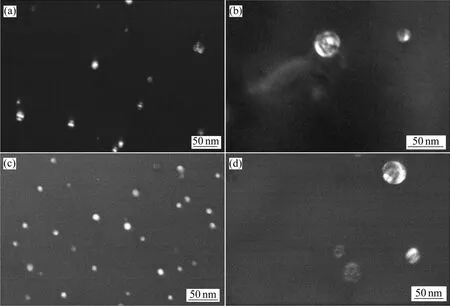

图2所示为二元合金Al-0.04Er在375 ℃分别时效5 min和64 h后的显微组织。从图2可以看出,在时效初期约5 min即可观察到尺寸大约为3 nm的球形析出物,均匀弥散地分布于整个铝基体中。本课题组的前期研究表明,该粒子为过饱和固溶体中分解形成的Al3Er相[12−14]。这些细小的Al3Er粒子均匀弥散地分布于基体中,对位错具有很好的钉扎作用。因此合金具有明显的时效强化效果。随着时效时间延长至64 h,沉淀粒子由3 nm长大至18 nm左右,并且呈线状分布。这可能是因为位错等线缺陷处体系的自由能较高,形成了原子扩散的快速通道,因而随着时效时间的延长,分布于位错等线缺陷处的Al3Er粒子更容易长大粗化,从而形成了透射电镜中所观察到的线型分布。结合图1的显微硬度—时间曲线可以看出,这种状态下第二相的强化作用已经明显减弱。

复合添加 Zr之后, 三元合金 Al-0.04Er-0.04Zr同样在375 ℃等温时效初期显微硬度开始增加,只是较Al-Er二元合金时效峰相对滞后。当时效时间延长至64 h时,在透射电镜中观察到有弥散分布的球状第二相(见图3(a)),析出相粒子的平均直径约为5 nm,与Al-Er二元合金相比,析出相的密度显然有所增加。这是因为Er和Zr的复合添加提高了析出相的热稳定性,析出相没有迅速粗化,所以密度仍然较高。500 h后析出相有所长大,其粒子平均直径约为10.5 nm(见图3(b)),但由于其密度仍然较高,且均匀分布,因此,从显微硬度曲线上来看强化效果仍然得以保持。

图2 Al-0.04Er合金在375 ℃等温时效的TEM像Fig.2 TEM images of Al-0.04Er aged at 375 ℃∶ (a)5 min; (b)64 h

图3 Al-0.04Er-0.04Zr合金在375 ℃等温时效的TEM像Fig.3 TEM images of Al-0.04Er-0.04Zr aged at 375 ℃∶ (a)64 h; (b)500 h

随着Al-0.04Er合金中Zr含量的增加,三元合金Al-0.04Er-0.08Zr在375 ℃等温时效64 h后,在透射电镜中观察到尺寸更加细小且弥散分布的析出相粒子(见图4(a)),Zr含量的增加提高了溶质原子在Al基体中的固溶度,使其析出相密度较Al-0.04Er-0.04Zr合金进一步显著提高。而二元合金Al-0.08Zr在整个时效过程中并没有发现析出相的存在,如图4(b)所示,这与显微硬度曲线测试结果相一致。显然,Al-0.04Er-0.08Zr合金的第二个时效峰值不单是由Zr的析出导致的。在高分辨电镜下观察到 Al-0.04Er-0.08Zr合金在375 ℃等温时效64 h后第二相粒子的形貌(见图5(a)),其平均尺寸约为2 nm,并且与基体保持良好的共格关系。能谱分析(EDS)(见图5(b))显示该粒子中含有Al、Er和Zr 3种元素,结合第二相粒子的选区电子衍射图谱和文献报道[15],可以确定该粒子为Al3(Er1−xZrx)三元复合相,具有L12型结构,能有效钉扎位错和亚晶界,是铝合金中有效的强化相。

结合前文实验结果发现,Er、Zr复合微合金化之后沉淀相的析出过程并不是单一元素作用的叠加。从显微硬度曲线上来看,Al-0.04Er-0.08Zr三元合金在375 ℃等温时效约2 h后,硬度由固溶态的26.5HV增加到 30.4HV,只提高了 14.9%左右,而二元合金Al-0.04Er在375 ℃等温时效5 min后,显微硬度由27.2HV增加到40.3HV,即提高了约48.2%。这说明Zr的添加首先抑制了Er的析出和长大,但随着退火时间的延长,Er、Zr元素在等温时效后期共同析出形成第二个时效峰,尤其是Al-0.04Er-0.08Zr三元合金其第二个峰值硬度约为53.5HV,比固溶态提高了96.7%左右,相对于二元合金能够起到更加显著的强化作用。

同样从实验合金显微硬度演化曲线中可以看出,在Al-Er合金中添加微量的 Zr元素之后,能够使得时效强化保持更长时间。这说明 Zr 的加入在一定程度上提高了析出相的热稳定性,也证实了本文作者通过加入Zr元素来提高Al-Er合金热稳定的设想。

图4 Al-0.04Er-0.08Zr和Al-0.08Zr合金375 ℃等温时效的TEM像Fig.4 TEM images of Al-0.04Er-0.08Zr and Al-0.08Zr aged at 375 ℃∶ (a)Al-0.04Er-0.08Zr, 64 h; (b)Al-0.08Zr, 250 h

图5 Al3(Er1−xZrx)粒子的高分辨像及能谱分析结果Fig.5 HREM micrograph and EDS analysis of precipitate Al3(Er1−xZrx)∶ (a)HREM image; (b)EDS pattern

综上所述,Er-Zr复合微合金化后,Er元素与Zr元素之间必然产生相互作用,其结果使得 Al-Er-Zr合金的热稳定性提高,时效强化效果增强[16]。但是,Er-Zr元素之间的相互作用规律与 Sc-Zr元素之间的相互作用规律具有明显的不同之处,这一点可以从 Al-Er-Zr合金与Al-Sc-Zr合金的等时时效曲线中看出,如图6所示。Al-Sc-Zr合金和Al-Sc合金在较低温度下,时效过程中的硬度变化基本一致,只是在较高温度下Al-Sc-Zr的硬度才高于Al-Sc合金的[17−18]。以往的研究表明,Zr加入Al-Sc合金中主要偏聚在Al3Sc析出相和基体的界面附近,且在同一温度下,Zr在Al基体中的扩散速率小于Sc的,这就形成了Al3(Sc1−xZrx)粒子所谓的核壳结构相,增加了析出相的热稳定性,同时对显微硬度的增加也有一定的贡献[5,18−20]。而Zr加入Al-Er合金后在较低的时效温度下实际上抑制了Er的析出,这与图1中显微硬度曲线所反映的结果也是一致的,Zr的添加在时效初期对Er的析出有抑制作用。在较高的时效温度下,受到抑制的Er和Zr之间显然协同析出,从而达到了远高于Al-Er二元合金所能达到的时效峰值。这说明 Er-Zr之间的耦合作用要远强于Sc-Zr之间的相互作用。

图6 合金的等温时效(每个温度下保温 3 h)显微硬度变化曲线Fig.6 Vickers microhardness evolution during isochronal aging(3 h at each temperature)of alloys

为了进一步研究第二相粒子在高温下的粗化行为,将本实验中的两种三元合金在375 ℃时效64 h第二相完全析出后,在450 ℃保温100 h, 然后升温至500 ℃保温100 h,在不同的时间点取样分析以研究析出相的粗化过程。从图7中的显微硬度曲线来看,在450 ℃保温100 h后合金相比于固溶态仍然具有明显的强化效果,而在500 ℃下时效100 h后,两种三元合金中的第二相粒子的强化作用已经不明显了。其中Al-0.04Er-0.04Zr合金在 450 ℃时效 100 h后,Al3(Er1−xZrx)粒子由最初的约4.3 nm长大至12.2 nm左右;继续在500 ℃保温100 h,合金中的沉淀粒子继续长大,由12 nm左右迅速长大到40 nm左右(见图8(a)和(b))。Al-0.04Er-0.08Zr合金在450 ℃保温100 h后,Al3(Er1−xZrx)粒子由最初的约2.1 nm长大至9.1 nm左右;继续在500 ℃保温100 h,合金中的沉淀粒子继续长大,其尺寸约为42 nm(见图8(c)和(d))。显然,两种成分的Al-Er-Zr三元合金在同一温度下等温时效后,其析出相粒子的粗化速率相差不大。而温度相对较高时,由于溶质原子的扩散速率较快,因此在500 ℃时效时合金中 Al3(Er1−xZrx)粒子的粗化速率明显较 450℃时效时的更快。

图9所示为本实验条件下两种三元合金中Al3(Er1−xZrx)粒子的粗化过程。虽然 LSW 理论中的一些假设与本实验条件不符,比如 LSW 理论假设系统为二元系统,且溶质原子浓度接近零,而在本实验中,合金系统为 Al-Er-Zr三元合金,且总溶质浓度为0.12%,与 LSW 理论的假设完全吻合。但图9表明Al3(ZrxEr1−x)粒子的平均有效直径与退火时间的关系如下:

图7 合金高温时效的显微硬度变化曲线Fig.7 Vickers microhardness evolution during isothermal aging of alloys at different temperatures∶ (a)450 ℃; (b)500 ℃

图8 不同条件下析出相粒子Al3(Er1−xZrx)粗化的TEM像Fig.8 TEM images of Al3(Er1−xZrx)precipitates under different conditions∶ (a)Al-0.04Er-0.04Zr, 450 ℃, 100 h; (b)Al-0.04Er-0.04Zr, 500 ℃, 100 h; (c)Al-0.04Er-0.08Zr, 450 ℃, 100 h; (d)Al-0.04Er-0.08Zr, 500 ℃, 100 h

图9 Al3(Er1−xZrx)粒子的尺寸演变情况Fig.9 Evolutions of average particle size of Al3(Er1−xZrx)phase

式中:d为退火后Al3(Er1−xZrx)粒子的平均直径,nm;d0为Al3(Er1−xZrx)粒子的原始平均直径,nm;t为退火时间(h);K为长大速率,即图9中第二相粒子尺寸演变曲线中各直线的斜率。K是与扩散系数相关的常数。经过线性拟合得出图9中曲线的线性相关系数均大于0.93,所以能够判断其符合线性关系。因此,可以认为粒子粗化仍满足符合LSW理论的预测,由此可见,本实验中溶质原子的扩散速率是影响析出相粗化的主要因素。

从图9中可以看出,两种成分的Al-Er-Zr三元合金在同一温度下的粒子粗化速率相差不大,造成这一现象的可能原因是在同一温度下Er元素在Al基体中的扩散速率也远大于Zr的,因此Er元素优先形核,并且基体中的Er以较快的速度富集在这些核上,随后Zr才扩散到以Er占主要成分的粒子之上。这类似于LEFEBVRE等[21]和MARQUIS等[22]研究的Al3(Sc,Zr)核壳结构的形成原理,核壳结构的形成主要与 Sc和Zr在合金中的扩散速率不同有关,Sc的扩散速率较Zr大,所以集中在Al3(Sc,Zr)粒子芯部,而Zr则富集在粒子表面。因为Al-Er-Zr中析出相Al3(Er,Zr)是通过Zr原子富集在粒子表面,因此Al-Er-Zr合金在高温下的粗化过程可能主要是通过Zr原子的扩散过程控制,从而导致两种成分的三元合金在同一温度下粗化速率相差不大。

3 结论

1)Al-0.04Er合金中添加Zr后,Zr的存在使得时效峰相对滞后,同时使得时效强化效果保持更长的时间。随着Zr含量的增加,合金在长时间时效后出现第二个更高的时效峰值。

2)三元合金Al-0.04Er-0.04Zr和Al-0.04Er- 0.08Zr析出形成了Al3(Er1−xZrx)复合相,并且随着Zr含量的增加,析出相的密度也显著增加,因此提高了合金强度。

3)Al3(Er1−xZrx)粒子在高温下逐渐长大,其平均直径与退火时间的关系符合 LSW 理论中的关系式

[1]陈志国, 杨文玲, 王诗勇, 舒 军.微合金化铝合金的研究进展[J].稀有金属材料与工程, 2010, 39(8)∶ 1499−1504.CHEN Zhi-guo, YANG Wen-ling, WANG Shi-yong, SHU Jun.Research progress of microalloyed Al alloys[J].Rare Metal Materials and Engineering, 2010, 39(8)∶ 1499−1504.

[2]NIE J F, MUDDLE B C.Strengthening of an Al-Cu-Sn alloy by deformation-resistant precipitate plates[J].Acta Materialia, 2008,56∶ 3490−3501.

[3]SATO T.Early stage phenomena and role of microalloying elements in phase decomposition of aluminum alloys[J].Materials Science Forum, 2000, 331/337∶ 85−96.

[4]ROYSET J, RYUM N.Scandium in aluminium[J].International Materials Reviews, 2005, 50(1)∶ 19−44.

[5]KNIPLING K E, DUNAND D C, SEIDMAN D N.Criteria for developing castable, creep-resistant aluminum-based alloys∶ A review[J].Zeitschrift Fur Metallkunde, 2006, 97(3)∶ 246−265.

[6]NIE Zuo-ren, JIN Tou-nan, ZOU Jin-xia, FU Jing-bo, YANG Jun- jun, ZUO Tie-yong.Development on research of advanced rare-earth aluminum alloy[J].Transactions of Nonferrous Metals Society of China, 2003, 13(3)∶ 509−514.

[7]杨军军, 聂祚仁, 金头男, 阮海琼, 左铁镛.稀土铒在Al-Zn-Mg合金中的存在形式与细化机理[J].中国有色金属学报, 2004(4)∶ 620−625.YANG Jun-jun, NIE Zuo-ren, JIN Tou-nan, RUAN Hai-qiong,ZUO Tie-yong.Form and refinement mechanism of element Er in Al-Zn-Mg alloy[J].The Chinese Journal of Nonferrous Metals,2004(4)∶ 620−625.

[8]WEN Sheng-ping, XING Ze-bing, HUANG Hui, LI Bo-long,WANG Wei, NIE Zuo-ren.The effect of erbium on the microstructure and mechanical properties of Al-Mg-Mn-Zr alloy[J].Materials Science and Engineering A, 2009, 516∶42−49.

[9]谢优华, 杨守杰, 戴圣龙, 陆 政.锆元素在铝合金中的应用[J].航空材料学报, 2002, 22(4)∶ 56−61.XIE You-hua, YANG Shou-jie, DAI Sheng-long, LU Zheng.The application of Zr element in aluminium alloy[J].Journal of Aviation Materials, 2002, 22(4)∶ 55−61.

[10]YU Kun, LI Wen-xian, LI Song-rui, ZHAO Jun.Mechanical properties and microstructure of aluminum alloy 2618 with Al3(Sc,Zr)phases[J].Materials Science and Engineering A, 2004,368∶ 88−93.

[11]FULLER C B, MURRAY J L, SEIDMAN D N.Temporal evolution of the nanostructure of Al(Sc,Zr)alloys (Part Ⅰ)∶Chemical compositions of Al3(Sc1−xZrx)precipitates[J].Acta Materialia, 2005, 53∶ 5401−5413.

[12]邢则炳, 聂祚仁, 邹景霞, 高旭东.Al-Er合金铸锭中铒的存在形式及作用研究[J].中国稀土学报, 2007, 25(2)∶ 234−238.XIN Ze-bing, NIE Zuo-ren, ZOU Jing-xia, GAO Xu-dong.Form and effect of element Er in Al-Er alloy cast ingot[J]. Journal of Chinese Rare Earths Society, 2007, 25(2)∶ 234−238.

[13]YANG Jun-jun, NIE Zuo-ren, JIN Tou-nan, XU Guo-fu, FU Jing-bo, RUAN Hai-qiong, ZUO Tie-yong.Effect of trace rare earth element Er on high pure Al[J].Transactions of Nonferrous Metals Society of China, 2003, 13(5)∶ 1035−1039.

[14]徐国富, 聂祚仁, 金头男, 杨军军, 付静波, 尹志民.微量稀土Er对LF3铝合金铸态组织的影响[J].中国稀土学报, 2002,20(2)∶ 143−145.XU Guo-fu, NIE Zuo-ren, JIN Tou-nan, YANG Jun-jun, FU Jing-bo, YIN Zhi-min.Effects of trace erbium on casting microstructure of LF3 Al alloy[J].Journal of the Chinese Rare Earth Society, 2002, 20(2)∶ 143−145.

[15]宫 博, 文胜平, 黄 晖, 聂祚仁.退火过程中Al-6Mg-0.7Mn-0.1Zr-0.3Er合金中纳米 Al3(Er1−xZrx)析出相的演化[J].金属学报, 2010, 46(7)∶ 850−856.GONG Bo, WEN Sheng-ping, HUANG Hui, NIE Zuo-ren.Evolution of nanoscale Al3(Er1−xZrx)precipitates in Al-6Mg-0.7Mn-0.1Zr-0.3Er alloy during annealing[J].Acta Metallurgica Sinica, 2010, 46(7)∶ 850−856.

[16]WEN Sheng-ping, GAO Kun-yuan, LI Yan, HUANG Hui, NIE Zuo-ren.Synergetic effect of Er and Zr on the precipitation hardening of Al-Er-Zr alloy[J].Scripta Materialia, 2011, 65∶592−595.

[17]KNIPLING K E, KARNESKY R A, LEE C P, DUNAND D C,SEIDMAN D N.Precipitation evolution in Al-0.1Sc, Al-0.1Zr and Al-0.1Sc-0.1Zr (at.%)alloys during isochronal aging[J].Acta Materialia, 2010, 58∶ 5184−5195.

[18]KNIPLING K E, SEIDMAN D N, DUNAND D C.Ambientand high-temperature mechanical properties of isochronally aged Al-0.06Sc, Al-0.06Zr and Al-0.06Sc-0.06Zr (at.%)alloys [J].Acta Materialia, 2011, 59(3)∶ 943−954.

[19]FULLER C B, SEIDMAN D N.Temporal evolution of the nanostructure of Al(Sc,Zr)alloys (Part Ⅱ)∶ Coarsening of Al3(Sc1−xZrx)precipitates[J].Acta Materialia, 2005, 53∶5415−5428.

[20]YIN Zhi-ming, PAN Qing-lin, ZHANG Yong-hong, JIANG Feng.Effect of minor Sc and Zr on the microstructure and mechanical properties of Al-Mg based alloys[J].Materials Science and Engineering A, 2000, 280∶ 151−155.

[21]LEFEBVRE W, DANOIX F, HALLEM H, FORBORD B,BOSTEL A, MARTHINSEN K.Precipitation kinetic of Al3(Sc,Zr)dispersoids in aluninium[J].Journal of Alloys and Compounds, 2009, 470∶ 107−110.

[22]MARQUIS E A, SEIDMAN D N.Coarsening kinetics of nanoscale Al3Sc precipitates in an Al-Mg-Sc alloy[J].Acta Materialia, 2005, 53(15)∶ 4259−4268.