CeO2对铌硅基超高温合金硅化物渗层组织及抗氧化性能的影响

张 艺,郭喜平

(西北工业大学 凝固技术国家重点实验室,西安710072)

铌硅基超高温合金具有熔点高、高温强度高及密度适中等优点,有望成为在1 200~1 450 ℃温度范围内使用的航空航天超高温结构材料[1],但该合金在高温下的抗氧化性能较差。虽然经过多元合金化后其高温抗氧化性能有明显提高,但距离作为高温结构材料使用的实际要求仍有差距[2−3]。在合金表面制备抗氧化渗层/涂层是保证其在高温氧化环境中长期使用的有效途径。

扩散渗法通过被渗元素在基体合金中固溶或过饱和固溶后形成金属间化合物来实现对合金表面的改性。由于Si在Nb中的固溶度较低,因此,铌硅化物是常见的铌合金保护性扩散渗层的组成相[4]。在高温氧化时,NbSi2和Nb5Si3都不能形成致密的SiO2膜[5]。研究表明,向涂层中添加少量活性元素可以显著提高涂层的高温抗氧化性能,此即活性元素效应[6]。齐涛等[7]制备的Y2O3改性硅化物渗层具有良好的抗氧化性能。MULLER等[8]在铌基体上制备了(Mo, W)(Si, Ge)2涂层,Ge的添加增加了SiO2的热膨胀系数,减小了涂层的内应力,从而改善了涂层的抗循环氧化性能。朱丽敏等[9−10]的研究表明,经过Ce改性的渗铬层与渗铝层在高温氧化时形成的氧化膜组织细小致密、粘附性较好,从而使Ce改性渗层的抗氧化性能显著提高。但有关在铌硅基超高温合金表面制备 Ce改性硅化物渗层的研究鲜见报道。为此,本文作者采用包埋渗法在铌硅基超高温合金表面制备Si-Ce共渗层,研究渗剂中 CeO2粉含量对共渗层组织、相组成及其高温抗氧化性能的影响。

1 实验

采用真空自耗电弧熔炼法制备铌硅基超高温合金的母合金锭,其名义成分为 Nb-20Ti-16Si-6Cr-5Hf-4Al-2B-0.06Y (摩尔分数,%)。用线切割的方法从母合金锭中切取尺寸为8 mm×8 mm×8 mm的试样,并将试样表面依次用240#、400#、600#、800#和1000#水砂纸打磨,将磨好的试样在酒精中超声波清洗,然后烘干。在自制的高温、高真空可控气氛扩散渗炉中进行渗层制备,共渗温度为1 150 ℃,共渗时间为8 h。渗剂由被渗元素粉末(Si和CeO2粉)、催化剂(NaF粉)及填充剂(Al2O3粉)组成,其配比为 12Si-xCeO2-5NaF-(83-x)Al2O3(x = 0,0.75,1.5,3,4.5,质量分数,%)。将试样埋入装有渗剂的刚玉坩埚中,盖好盖子后用高温粘结剂密封。装料后,将扩散渗炉抽真空到3.0×10−2Pa开始加热,当炉温升至450 ℃时停止抽真空并充入高纯氩气进行保护。保温结束后试样随炉冷却到室温,试样出炉后在酒精池中超声波清洗20 min。

对单独渗硅试样和采用渗剂成分为12Si-3CeO2-5NaF-80Al2O3(质量分数,%)所制得的Si-Ce共渗试样进行恒温氧化实验。氧化温度为1 250 ℃,氧化时间为50 h。

采用光学金相显微镜(OLYMPUS PM−G3)测量渗层的厚度(分别测量试样两对边的厚度,每边测10个值,然后取平均值);采用Panalytical X’Pert PRO X射线衍射仪(XRD)确定渗层及氧化膜的相组成;采用Zeiss Supra−55场发射扫描电镜(SEM)及INCA能谱仪(EDS)观察渗层及氧化膜的组织并确定微区成分。

2 结果与讨论

2.1 Si-Ce共渗层的组织及成分分析

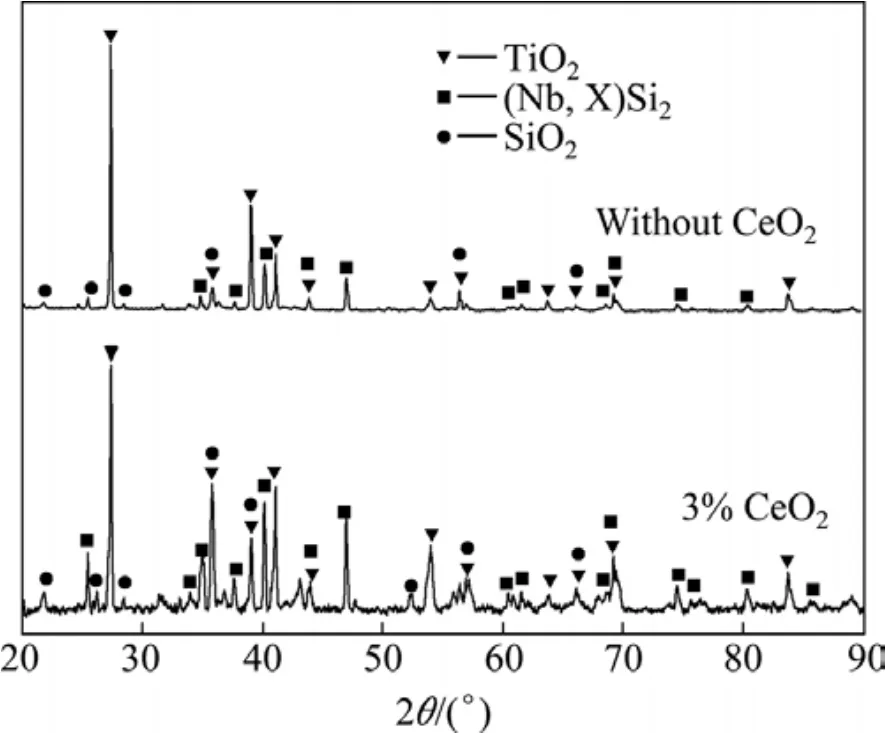

图1(a)所示为采用不同渗剂所制备的共渗层表面的XRD谱。由图1(a)可见,采用不同渗剂所制备的共渗层表层的相组成均为(Nb,X)Si2,也即渗剂中添加CeO2并未改变共渗层的相组成。图1(b)~(f)所示为采用不同含量(质量分数)CeO2粉的渗剂所制备的 Si-Ce共渗层横截面的BSE形貌。可见,共渗层均具有明显分层的结构,其外层均匀致密,由黑灰色基体、呈板条状或块状的亮灰色基体及弥散分布其中的亮白色颗粒组成。此外,共渗层表面并不平整,在共渗层外表面对应板条状或块状亮灰色基体处表现为凹陷,而对应黑灰色基体的外表面表现为突起;在共渗层外层与基体之间存在一明显的过渡层,该过渡层较薄,与共渗层外层和基体的结合紧密,由深灰色基体和浅灰色块状组织组成。

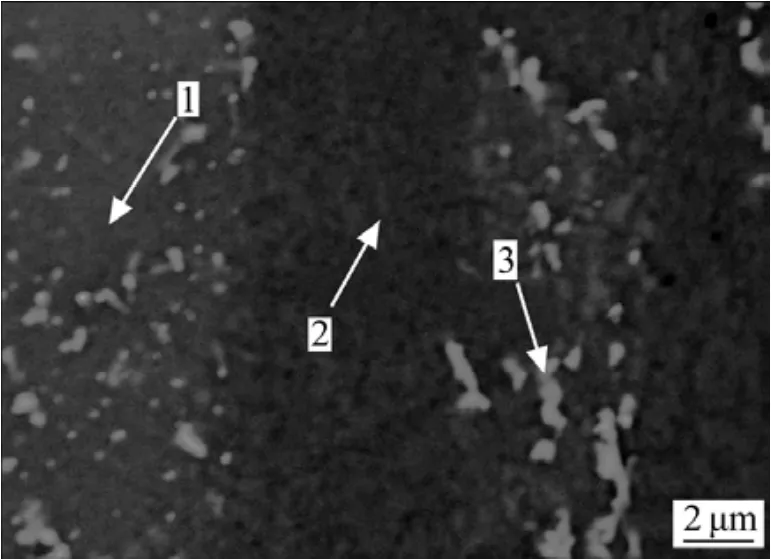

将共渗层从表面开始每次减薄10 μm,减薄后均进行 XRD分析,发现在剥出过渡层组织之前,每次减薄后渗层的XRD分析结果均相同,都为(Nb, X)Si2相。图2所示为采用CeO2粉含量为3% (质量分数)的渗剂所制备的Si-Ce共渗层外层的高倍BSE形貌;表1所列为图2中所示区域进行的EDS分析结果。图2中呈板条状或块状的浅灰色基体相(箭头 1所指),黑灰色基体相(箭头 2所指)和弥散分布其中的亮白色颗粒相(箭头3所指)成分的摩尔分数均符合(Nb, X)Si2分子式,结合剥层XRD分析结果可知,其均为(Nb, X)Si2相。但与黑灰色(Nb,X)Si2基体相相比,浅灰色(Nb,X)Si2相中 Hf元素的含量较高,而亮白色弥散(Nb,X)Si2颗粒中Hf元素含量(摩尔分数)更是高达11.06%,且其Cr元素的含量也明显高于浅灰色基体相中Cr元素的含量。

图1 采用具有不同含量(质量分数)CeO2粉的渗剂所制备的共渗层表面的XRD谱及其横截面的BSE形貌Fig.1 XRD pattern conducted on original surfaces (a)and cross-sectional BSE images of Si-Ce co-deposition coatings prepared with pack mixtures containing different mass fractions of CeO2: (b)0; (c)0.75%; (d)1.5 %; (e)3%; (f)4.5%

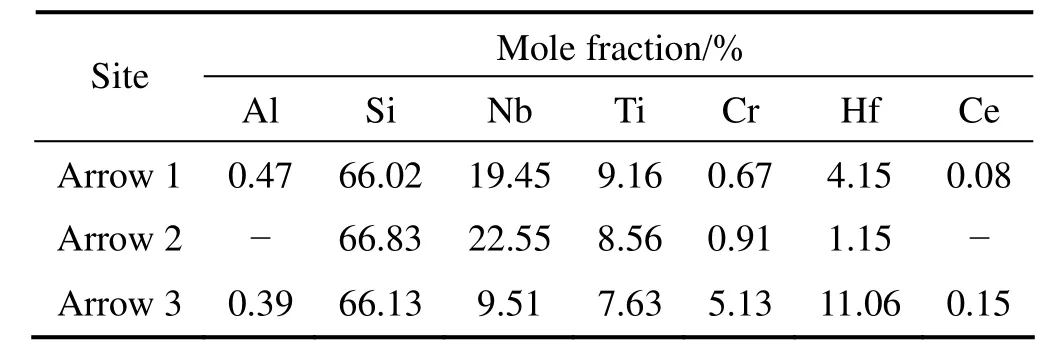

图3所示为采用含 3%CeO2粉(质量分数)的渗剂所制备的Si-Ce共渗层的过渡层及其附近区域的XRD分析结果和 BSE形貌;表2所列为对图3(b)中所示不同位置进行 EDS成分分析的结果。由图3和表2可见,过渡层及其附近区域的相组成为(Nb, X)Si2、(Ti, Nb)5Si4、Nbss和(Nb, X)5Si3。过渡层中暗色基体相(箭头 1所指)与从基体合金延伸出的灰白色块状组织(箭头 2所指)的成分组成均满足 n(Ti+Nb):n(Si)≈5:4。有研究表明[11],在1 150 ℃下Nb在Ti5Si4中固溶度可高达 47%(摩尔分数),并可与 NbSi2及 Nb5Si3稳定共存。结合EDS成分分析结果、Nb-Ti-Si三元相图与过渡层及其附近组织的 XRD分析结果可知,过渡层由(Ti, Nb)5Si4相组成。与箭头1处组织相比,箭头2处组织中Hf含量较高,并且向上与共渗层外层中呈板条状或者块状分布的富Hf(Nb, X)Si2相在轮廓上具有连续性,向下与基体合金中的板条状或块状的(Nb, X)5Si3(箭头3所指)相连。在图3(a)所示的过渡层位置的 XRD谱中之所以出现(Nb, X)Si2、Nbss及(Nb, X)5Si3的衍射峰,主要是由于过渡层较薄且厚度不均匀。因此,在进行剥层 XRD分析时,剥出面中部分区域仍为(Nb, X)Si2外层,而部分区域已剥至基体。

图2 采用含有3 % CeO2(质量分数)渗剂制备的Si-Ce共渗层外层组织的高倍BSE形貌Fig.2 Cross-sectional BSE image of microstructure of outer layer in Si-Ce co-deposition coating prepared with pack mixture containing 3% CeO2(mass fraction)(Arrow 1 indicates that light-gray matrix is composed of (Nb, X)Si2 but enriches with Hf, arrow 2 indicates that dark matrix is also (Nb, X)Si2,but is devoid of Hf, and arrow 3 indicates that the light-white particles are still (Nb, X)Si2 but with very high contents of both Hf and Cr)

表1 图2中箭头所示位置的EDS成分分析结果Table 1 EDS analysis results of characteristic sites marked in Fig.2

在原基体合金中,Hf元素主要分布在(Nb, X)5Si3相中,而在Nbss相中的含量较低[12]。由图1及图3(b)可知,共渗层外层中 Hf元素含量较高的(Nb,X)Si2相与过渡层中Hf含量也较高的(Ti,Nb)5Si4相的边界连续,均呈板条状或块状形貌,并且与基体合金中的板条状或块状(Nb, X)5Si3相连,整体分布与电弧熔炼态合金中的初生板条状或块状(Nb, X)5Si3的形貌相似。这一现象表明,这些具有板条状或块状轮廓,且 Hf含量较高的(Nb, X)Si2相及(Ti, Nb)5Si4相是由原基体合金中板条状或块状的(Nb, X)5Si3转变而来的。由于Hf的原子半径较大,其在共渗层形成过程中的移动速率较慢,也即共渗层中富 Hf相的位置即代表原基体合金中(Nb, X)5Si3的位置。由图1可知,富Hf相可贯穿整个共渗层,这说明共渗层主要是由活性Si原子向基体合金一侧扩散而形成的。

在过渡层与基体之间存在一呈不连续分布的富Al层,主要分布于基体中Nbss相的前沿。由图3(b)及表2可知,该层主要由两种相构成:箭头4所指相中 Al和 Cr含量(摩尔分数)分别达到 35.13%和17.68%,结合Al-Cr-Nb三元相图[13]及Al-Nb-Ti三元相图[14]可知其为(Cr, Al)2(Nb, Ti)Laves相;箭头5所指组织中Al含量(摩尔分数)为16.73 %,为富Al、Nb相。

图3 采用含有3% CeO2(质量分数)的渗剂制备的Si-Ce共渗层过渡层及其附近组织的XRD谱及其BSE形貌Fig.3 XRD pattern (a)and cross-sectional BSE image (b)of transitional layer and surrounding structure in Si-Ce codeposition coating prepared with pack mixture containing 3%CeO2 (mass fraction)

2.2 渗剂中CeO2的催渗作用

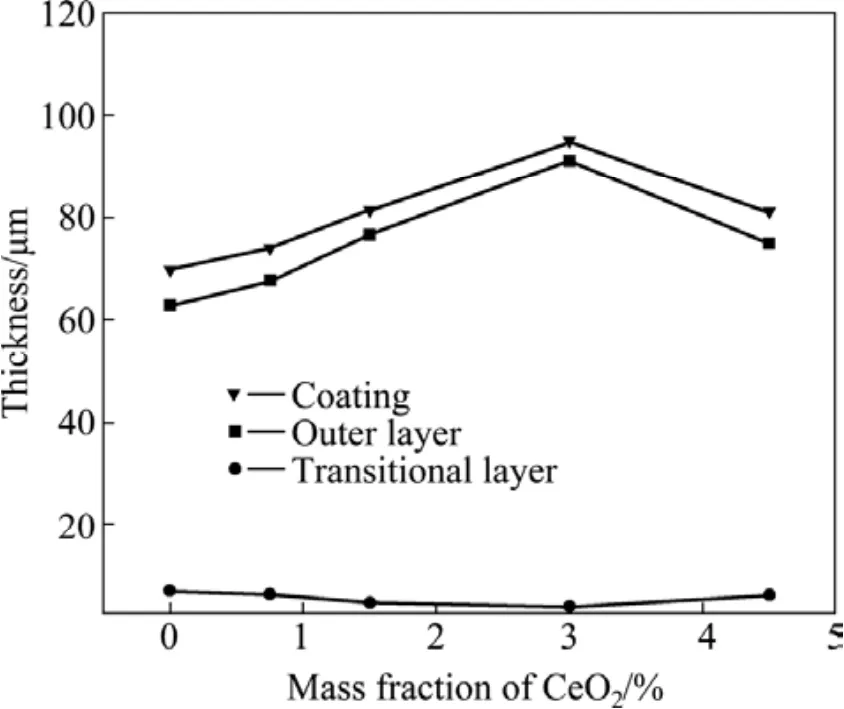

图4所示为采用不同渗剂所制备的Si-Ce共渗层厚度的变化。可见,随着渗剂中 CeO2粉含量的增加,共渗层的厚度、特别是外层厚度呈现先增大后减小的规律,当 CeO2粉的添加量为 3%(质量分数)时,共渗层的厚度及外层厚度均达到最大。可见,渗剂中添加 CeO2粉起到了明显的催渗作用,并且主要促进外层(Nb, X)Si2相的生长,尤其当CeO2粉的添加量为3%(质量分数)时催渗效果最显著。

稀土元素具有特殊的电子层结构,电负性较小,与许多非金属元素具有较强的化学亲和力[15−17],可加速渗剂分解,促进被渗原子快速还原,显著提高试样表面被渗原子的浓度,同时促进被渗原子在试样表面的吸附,加速被渗原子向基体的扩散,从而提高渗速。研究表明[15],在催渗过程中,稀土元素存在一最佳添加范围,超出该范围时,催渗效果不显著甚至降低。这可能是因为当渗剂中稀土含量较低时,试样表面活性稀土原子不足,催化作用和吸附作用不明显;当渗剂中稀土含量过高时,又会导致较多的稀土原子堆积在试样表面,增加了被渗原子扩散到试样表面的阻力,使催渗效果不明显,甚至起到阻渗作用。

表2 图3(b)中所标示位置EDS分析结果Table 2 EDS analysis results of characteristic sites marked in Fig.3(b)

图4 Si-Ce共渗层厚度随渗剂中CeO2粉含量的变化Fig.4 Variation of thickness for Si-Ce co-deposition coatings prepared with pack mixtures containing different amounts of CeO2 powders

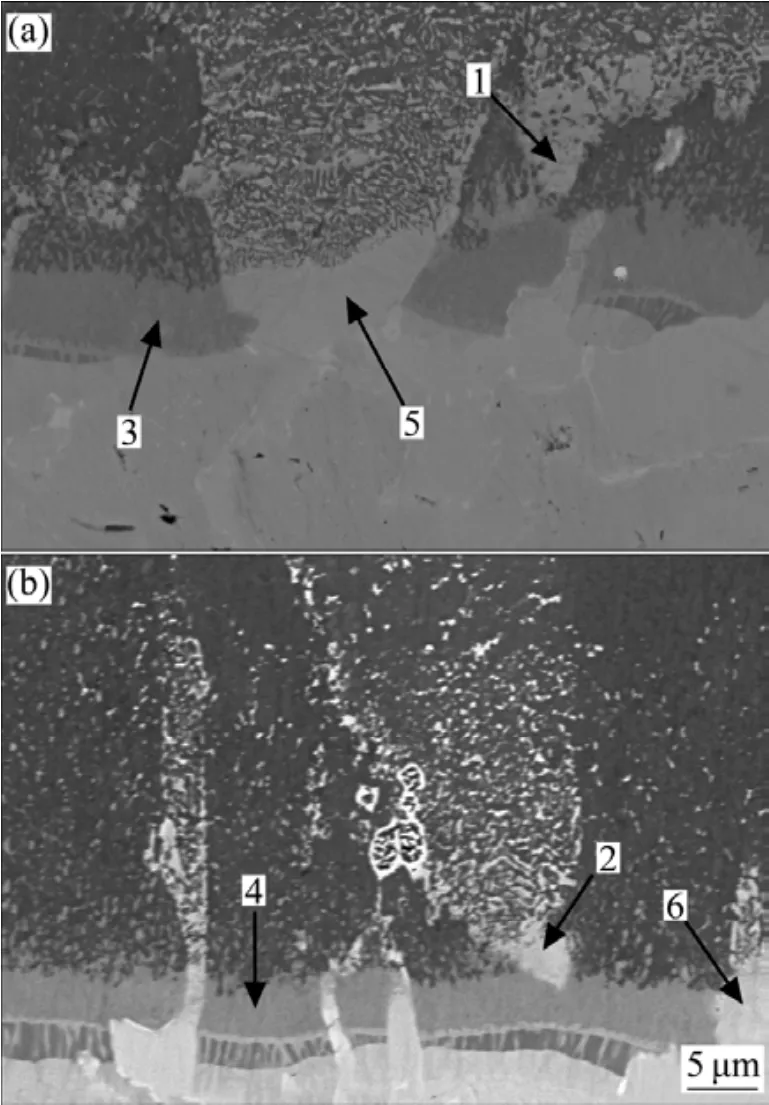

图5所示为采用未添加CeO2粉的渗剂(即单独渗硅)和 CeO2粉含量为 3%(质量分数)的渗剂所制备的Si-Ce共渗层外层下部及过渡层的BSE形貌;表3所列为对图5中标示位置进行EDS成分分析的结果。可见,单独渗硅层外层下部的组织粗大且不均匀,而Si-Ce共渗层在相似位置处的组织细小且均匀。对比表3中由原基体合金中(Nb,X)5Si3相转变而来的富Hf相中的Si含量可知:Si-Ce共渗层外层下部(Nb, X)Si2相(箭头2)中Si含量 (57.44% (摩尔分数))明显高于单独渗硅层外层下部(Nb, X)Si2相(箭头 1所指)中的 Si含量(51.30%(摩尔分数));Si-Ce共渗层过渡层中灰白色组织(箭头6所指)的Si含量高达43.78%(摩尔分数),根据Nb-Ti-Si三元相图及剥层XRD分析结果可知,其成分为(Ti,Nb)5Si4,而单独渗硅层过渡层的灰白色组织(箭头5所指)的Si含量只有38.19%(摩尔分数),介于 35%~40%之间,推测其为未转化完全的(Nb, X)5Si3。同时,对渗层中Ce元素的分布进行了分析,发现在由(Nb,X)5Si3转变而来的富Hf组织中Ce含量较高,为 0.14%~0.39%(摩尔分数),在由原基体合金中的 Nbss 转变而来的组织中 Ce含量较低,为0.03%~0.09%。可见,渗层中的 Ce可以显著加速 Si原子在(Nb, X)5Si3中的内扩散,促进(Nb, X)5Si3向(Ti,Nb)5Si4转变,并细化渗层组织。

图5 单独渗硅层及Si-Ce共渗层(采用含3%CeO2(质量分数)渗剂)外层下部和过渡层的BSE形貌Fig.5 Cross-sectional BSE images showing both lower parts of outer layers and transitional layers of coatings prepared with pack mixtures containing 0 (a)and 3%CeO2 (mass fraction)(b)

表3 对图5中所标示位置进行EDS成分分析的结果Table 3 EDS analysis results of characteristic sites marked in Fig.5

在基体合金中,Nbss相中的原子以金属键结合,为体心立方结构,Si原子在其中的扩散系数较高且扩散激活能较低;而(Nb, X)5Si3为金属间化合物,原子之间以金属键及定向共价键结合,为六方结构,Si原子在其中的扩散系数较低且扩散激活能较高[18]。由于共渗层的形成主要由Si原子向内扩散决定,因此当渗层表面Si原子浓度较低时,(Nb, X)5Si3相向(Nb, X)Si2相和(Ti, Nb)5Si4相的转变速率较慢,且转变不完全。渗剂中添加CeO2促进了活性Si原子的产生,提高了渗层表面活性Si原子的浓度[15],同时大尺寸Ce原子沿晶界、位错等缺陷渗入之后,在(Nb, X)5Si3相中产生晶格畸变,并在其周围形成Si原子“气团”[19],显著提高了 Si原子浓度,因此促进了活性 Si原子在(Nb, X)5Si3相中的向内扩散,促进了(Nb, X)5Si3相的转变,尤其是向(Ti, Nb)5Si4相的转变。

2.3 Si-Ce共渗层的表面形貌

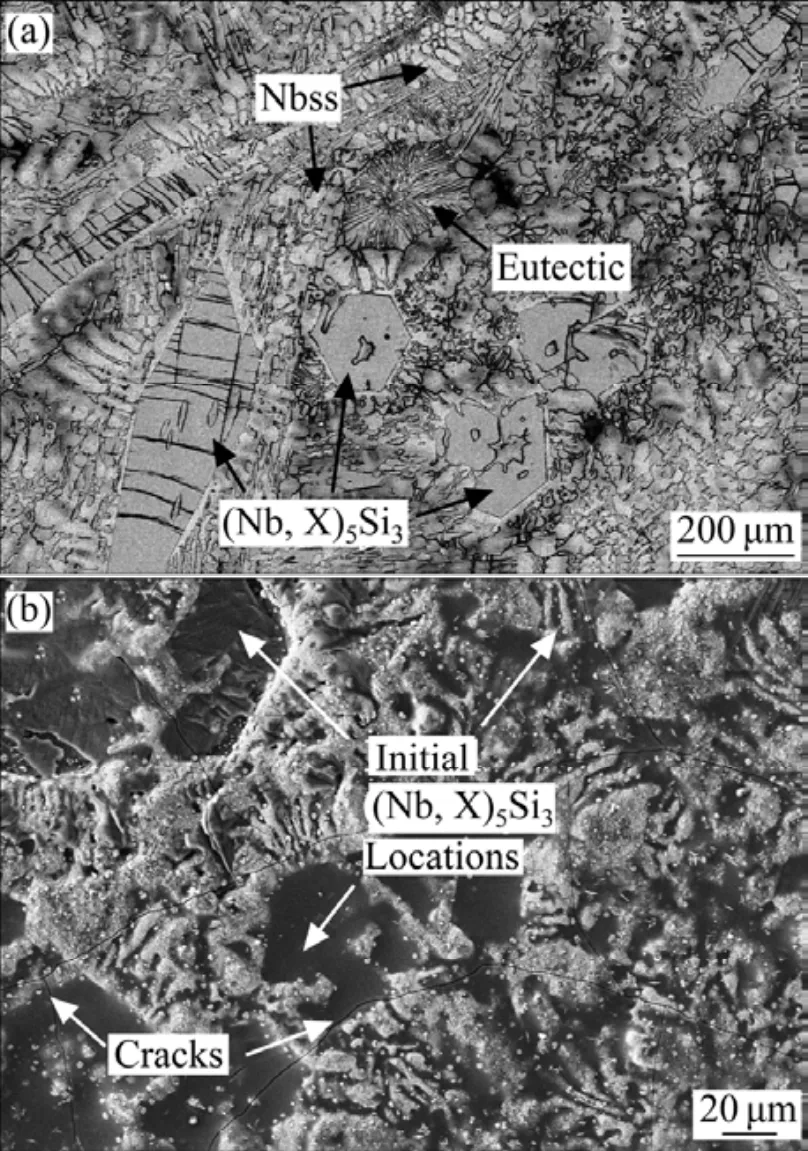

电弧熔炼铌硅基超高温合金组织的 BSE形貌和采用CeO2粉含量为3%(质量分数)的渗剂经1 150 ℃保温1 h制备的Si-Ce共渗层表面的SEM形貌如图6所示。由图6(a)可知,铌硅基超高温合金组织主要由灰色板条状或块状的初生(Nb, X)5Si3和团簇状的Nbss/(Nb, X)5Si3共晶团组成[12]。从图6(b)可见,Si-Ce共渗层的表面凹凸不平。对比图6(a)和(b)所示的组织形貌可知:共渗层表面对应原基体合金中Nbss的位置呈现凸起状;而共渗层表面对应于原基体合金中块状或板条状初生(Nb, X)5Si3的位置仍保持原来的形貌特征,且在SEM形貌中显现为凹陷(如图6(b)中箭头所示),这正与共渗层横截面的形貌相吻合(见图1)。

图6 电弧熔炼铌硅基超高温合金组织的 BSE形貌及经1 150 ℃、1 h制备的Si-Ce共渗层表面的SEM像Fig.6 BSE image of arc-melted microstructure of Nb-silicide-based alloy (a)and SEM image of surface of Si-Ce co-deposition coating prepared at 1 150 ℃ for 1 h with pack mixture containing 3% CeO2 (mass fraction)(b)

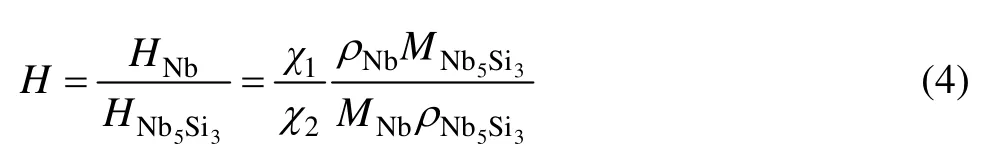

这种现象主要是Nbss和(Nb, X)5Si3经扩散渗生成新相所产生的体积变化不同而造成。在本研究所制备的共渗层中外层的厚度远远大于过渡层与富 Al层的厚度,即生成(Nb, X)Si2相产生的体积变化远远超过生成(Ti, Nb)5Si4相及富Al相所产生的体积变化。因此,在建立渗层生长体积变化计算模型时,只考虑生成的新相为(Nb, X)Si2相。同时,虽然实验用基体合金的成分较为复杂,在Nbss、(Nb, X)5Si3和(Nb, X)Si2中固溶了大量Ti、Hf和Cr等元素,但根据XRD谱中各衍射峰的位置可知,Nbss、(Nb, X)5Si3和(Nb, X)Si2与纯Nb、Nb5Si3和NbSi2的晶格常数差别不大。因此,为简化模型,在本研究中使用纯Nb、Nb5Si3和NbSi2的相关参数来进行计算。

渗硅过程中,Nb或Nb5Si3发生的反应如下:

设 HA为消耗 1 mol金属 Nb(或金属间化合物Nb5Si3)所生成的硅化物(NbSi2)与1 mol金属Nb(或金属间化合物Nb5Si3)的体积比,则

式中:ρ为密度;M为摩尔质量;χn为反应式n中硅化物的化学计量比,下标S和A分别代表硅化物(NbSi2)和金属Nb(或金属间化合物Nb5Si3)。

设由1 mol Nb生成NbSi2所产生的体积变化与由1 mol Nb5Si3生成NbSi2所产生的体积变化之比为H,则

H>1,表明消耗1 mol Nb生成NbSi2所产生的体积变化比消耗1 mol Nb5Si3所生成的NbSi2产生的体积变化大,这与 SEM 所示渗层表面形貌特征(见图1(e)及 6(b))相符。

2.4 Si-Ce共渗层的高温抗氧化性能

选取单独渗硅层试样与采用 CeO2粉含量为 3%(质量分数)的渗剂所制备的 Si-Ce共渗层试样进行恒温氧化实验,氧化温度为1 250 ℃,氧化时间为50 h。计算两试样的比表面积经氧化后的质量变化,发现单独渗硅层试样氧化 50 h后的比表面积质量增量为1.714 mg/cm2,而在相同氧化条件下采用CeO2粉含量为3%(质量分数)的渗剂所制备的Si-Ce共渗层试样的比表面积质量增量仅为0.939 7 mg/cm2,相比于单独渗硅层试样降低了45%。可见,Ce改性硅化物渗层的高温抗氧化性能显著提高。

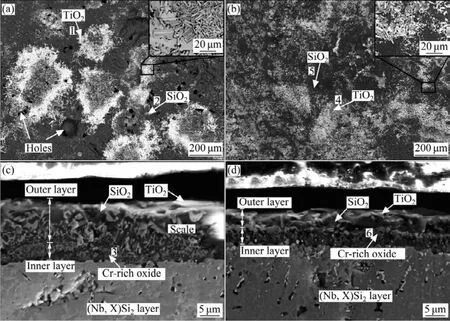

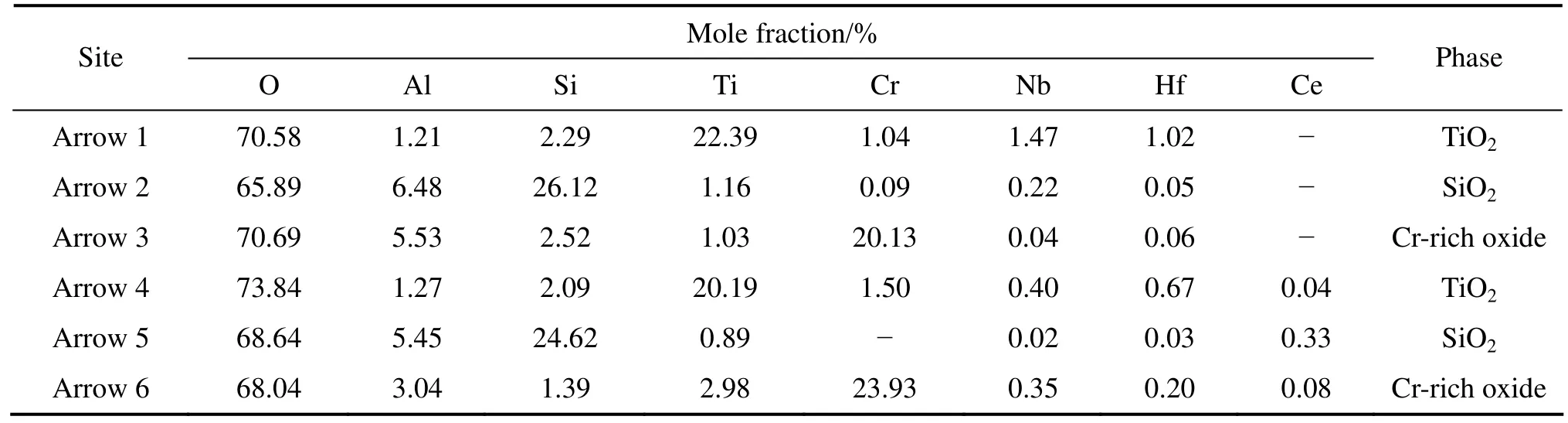

图7所示为单独渗硅层试样的氧化膜与Si-Ce共渗层试样的氧化膜表面的XRD谱。由图7发现,两者均主要由TiO2和SiO2组成。图8所示为单独渗硅层试样及Si-Ce共渗层试样经1 250 ℃氧化50 h后氧化膜表面的 BSE形貌及横截面 SEM 形貌。可以看出,两种氧化膜均由黑色基体(箭头2和5所指)及分布于其中的白色组织(箭头 1和 4所指)构成。采用EDS对组织进行分析,结果如表4所列。结合XRD结果可知,氧化膜中的黑色基体为SiO2,白色组织为TiO2。图8(a)和(b)中的右上角小图所示为TiO2的放大BSE形貌。如图8(a)所示,在单独渗硅层试样的氧化膜中,TiO2为宽片状或棒状,且在SiO2中呈环状聚集分布,由于片状和棒状 TiO2间的粘结性较差,TiO2聚集分布会降低氧化膜的粘附性;如图8(b)所示,在Si-Ce共渗层试样的氧化膜中,TiO2主要呈棒状或细小块状,均匀分布于SiO2基体中,可显著提高氧化膜的粘附性。另外,单独渗硅层试样的氧化膜表面孔洞较多,为氧的内扩散提供了通道,将导致渗层的进一步氧化;而Si-Ce共渗层试样的氧化膜组织致密,能有效阻止氧进一步向内扩散,提高了渗层的高温抗氧化性能。可见,Ce改性硅化物渗层的氧化膜中的TiO2细小、均匀,氧化膜致密,从而改善了氧化膜的粘附性与致密性。

图7 采用不同渗剂所制备的Si-Ce共渗层试样在1 250 ℃氧化50 h后氧化膜表面的XRD谱Fig.7 XRD patterns conducted on surfaces of Si-Ce codeposition coatings prepared with pack mixtures containing 0 and 3% CeO2 (mass fraction)after oxidation at 1 250 ℃ for 50 h

由图8(c)和(d)可知,经1 250 ℃氧化50 h后,单独渗硅层试样与Si-Ce共渗层试样的氧化膜具有相似的双层结构。外层均为 SiO2和 TiO2的混合物,内层均由SiO2及在其上不连续分布的富Cr氧化物(箭头3和6所指)组成。不同的是,单独渗硅层试样的氧化膜中的富Cr氧化物呈细小颗粒状,而Si-Ce共渗层试样的氧化膜中形成的富 Cr氧化物为楔状,可有效地减小氧化膜中晶界的面积,降低 O元素沿晶界扩散的量,从而提高其抗氧化性能。

图8 采用不同含量CeO2粉渗剂所制备的Si-Ce共渗层在 1 250 ℃氧化50 h后氧化膜表面的BSE形貌及横截面SEM形貌Fig.8 BSE images (a), (b)of surfaces and cross-sectional SEM images (c), (d)of scales formed on Si-Ce co-deposition coatings prepared with pack mixtures containing 0 (a), (c)and 3% CeO2 (mass fraction)(b), (d)after oxidation at 1 250 ℃ for 50 h

表4 图8标示位置的EDS成分分析结果Table 4 EDS analysis results of characteristic sites marked in Fig.8

3 结论

1)Si-Ce共渗层具有明显分层的结构,由外向内依次为(Nb, X)Si2(X表示 Ti, Hf和 Cr)外层、(Ti, Nb)5Si4过渡层及富Al层。

2)渗剂中的CeO2具有显著的催渗作用,能促进(Nb, X)5Si3相向(Nb, X)Si2相及(Ti, Nb)5Si4相的转变,并细化了渗层组织。当渗剂中CeO2粉含量为3%(质量分数)时,Si-Ce共渗层厚度最大。

3)Si-Ce共渗层的氧化膜中的TiO2细小、均匀,氧化膜致密并与基体的粘附性较好,因而具有较优的高温抗氧化性能。

[1]BEWLAY B P, JACKSON M R, ZHAO J C, SUBRAMANIAN P R.A review of very-high-temperature Nb-silicide-based composites [J].Metallurgical and Materials Transactions A, 2003,34(10): 2043−2052.

[2]MENON E S K, MENDIRATTA M G.High temperature oxidation in multicomponent Nb alloys [J].Materials Science Forum, 2005, 475/479: 717−720.

[3]郭金明, 郭喜平, 宋曙光.Nb-Ti-Si基多元合金在1 250 ℃下的氧化行为[J].金属学报, 2008, 44(5): 574−578.GUO Jin-ming, GUO Xi-ping, SONG Shu-guang.Oxidation behavior of Nb-Ti-Si base multielement alloys at 1 250 ℃ [J].Acta Metallurgica Sinica, 2008, 44(5): 574−578.

[4]田晓东, 郭喜平.铌基超高温合金表面包埋 Si-Y共渗涂层的显微组织[J].金属学报, 2008, 44(5): 585−588.TIAN Xiao-dong, GUO Xi-ping.Microstructure of Si-Y co-deposition coating prepared on a Nb-based ultrahigh temperature alloy by pack cementation process [J].Acta Metallurgica Sinica, 2008, 44(5): 585−588.

[5]CHOW T P, HAMZEH K, STECKL A J.Thermal oxidation of niobium silicide thin film [J].Journal of Applied Physics, 1983,54(5): 2716−2719.

[6]STRINGER J.The reactive element effect in high-temperature corrosion [J].Materials Science and Engineering A, 1989,120/121: 129−137.

[7]齐 涛, 郭喜平.铌硅化物基超高温合金Si-Y2O3共渗涂层的组织及其高温抗氧化性能[J].无机材料学报, 2009, 24(6):1219−1225.QI Tao, GUO Xi-ping.Microstructure and high temperature oxidation resistance of Si-Y2O3co-deposition coatings prepared on Nb-siliced-based ultrahigh temperature alloy by pack cemtation process [J].Journal of Inorganic Materials, 2009,24(6): 1219−1225.

[8]MULLER A, WANG G, RAPP R A, COURTRIGHT E L,KIRCHER T A.Oxidation behavior of tungsten and germaniumalloyed molybdenum disilicide coatings [J].Materials Science and Engineering A, 1992, 155(1/2): 199−207.

[9]朱丽敏, 杨景红, 王长生, 高习文.CeO2改性渗铝层及其氧化性能研究[J].材料热处理学报, 2007, 28(2): 110−112.ZHU Li-min, YANG Jing-hong, WANG Chang-sheng, GAO Xi-wen.Microstructure and oxidation behavior of novel CeO2-modified aluminizing coating [J].Transactions of Materials and Heat Treatment, 2007, 28(2): 110−112.

[10]朱丽敏, 彭 晓.CeO2改性的渗铬涂层及氧化性能研究[J].腐蚀科学与防护技术, 2005, 17(2): 63−68.ZHU Li-min, PENG Xiao.Microstructural characterization and oxidation performance of a novel CeO2-modified chromizing coating [J].Corrosion Science and Protection Technology, 2005,17(2): 63−68.

[11]ZHAO J C, JACKSON M R, PELUSO L A.Mapping of the Nb-Ti-Si phase diagram using diffusion multiples [J].Materials Science and Engineering A, 2004, 372: 21−27.

[12]王 勇, 郭喜平, 张超峰, 张 平.电弧熔炼Nb-Ti-Si合金的组织和室温力学性能[J].特种铸造及有色合金, 2010, 30(6):556−560.WANG Yong, GUO Xi-ping, ZHANG Chao-feng, ZHANG Ping.Microstructure and ambient mechanical properties of Nb-Ti-Si based alloy prepared by consumable arc melting [J].Special Casting and Nonferrous Alloys, 2010, 30(6): 556−560.

[13]MAHDOUK K, GACHON J C.A thermodynamic study of the Al-Cr-Nb ternary system [J].Journal of Alloys and Compounds,2001, 321: 232−236.

[14]HELLWIG A, PALM M, INDEN G.Phase equilibria in the Al-Nb-Ti system at high temperatures [J].Intermetallics, 1998, 6:79−94.

[15]张金柱, 杨宗伦, 魏可媛.稀土元素在化学热处理中的催渗和扩散机理研究[J].材料导报, 2006, 20: 223−225.ZHANG Jin-zhu, YANG Zong-lun, WEI Ke-yuan.Study of the catalysis and diffusion mechanism by rare earth( RE)elements during the thermochemical treatment [J].Materials Review, 2006,20: 223−225.

[16]吉泽升, 程晓辉, 武云启.稀土在渗硼及硼的复合渗中的作用[J].金属热处理, 1997(12): 21−23.JI Ze-sheng, CHENG Xiao-hui, WU Yun-qi.Action of rare earth elements on boronizing and multiboronizing [J].Heat Treatment of Metals, 1997(12): 21−23.

[17]谢 飞, 马宝钿, 何家文.钢中稀土对化学热处理的影响与作用机理[J].稀有金属材料与工程, 1997, 26(1): 52−54.XIE Fei, MA Bao-dian, HENG Jia-wen.The effects of rare earths in steels on the thermochemical treatments and the functional mechanisms of the rare earths [J].Rare Metal Materials and Engineering, 1997, 26(1): 52−54.

[18]CHIARA M, VINCENZO B, FILIPPO M, UMBERTO A T.Reactive growth of niobium silicides in bulk diffusion couples[J].Acta Materialia, 2003, 51: 4837−4846.

[19]HEERDEN D V, GAVENS A J, SUBRAMNIAN P R, FOECK T,WEIHS T P.The stability of Nb/Nb5Si3microlaminates at high temperatures [J].Metallurgical and Materials Transactions A,2001, 32: 2363−2371.