C7025铜合金铸锭生产工艺探讨

易志辉

(铜陵金威铜业有限公司,安徽 铜陵 244000)

0 前 言

C7025铜合金是一种Cu-Ni-Si系合金,具有很强的时效强化性能较高的导电性和较高的强度,是一种理想的引线框架材料[1].该合金的生产具有一定难度,尤其是铸锭的生产比较困难.

铸锭化学成分和内外质量在很大程度上影响到材料的后序加工和最终的性能,本文重点在合金的成分设计、铸锭的内部质量及表面质量控制等方面进行了探索.

1 生产工艺

C7025铜合金铸锭在11 t中频无芯熔化炉中熔炼,采用立式半连续方式铸造,铸锭规格为220 mm×640 mm×8 000 mm.

生产工艺流程为:Cu+旧料(木炭履盖)→Ni→全部熔化后扒渣→Si→CuMg20→静置→取样分析、提温→铸造→锯切.

原料:阴极铜、电解镍、硅和镁铜合金,具体原料要求见表1.

表1 试验材料Tab.1 The experimental materials

采用荧光光谱仪测定其化学成分,表面质量采用目视检查,内部质量采用低倍和高倍检查.

2 结果与讨论

2.1 C7025铜合金特性

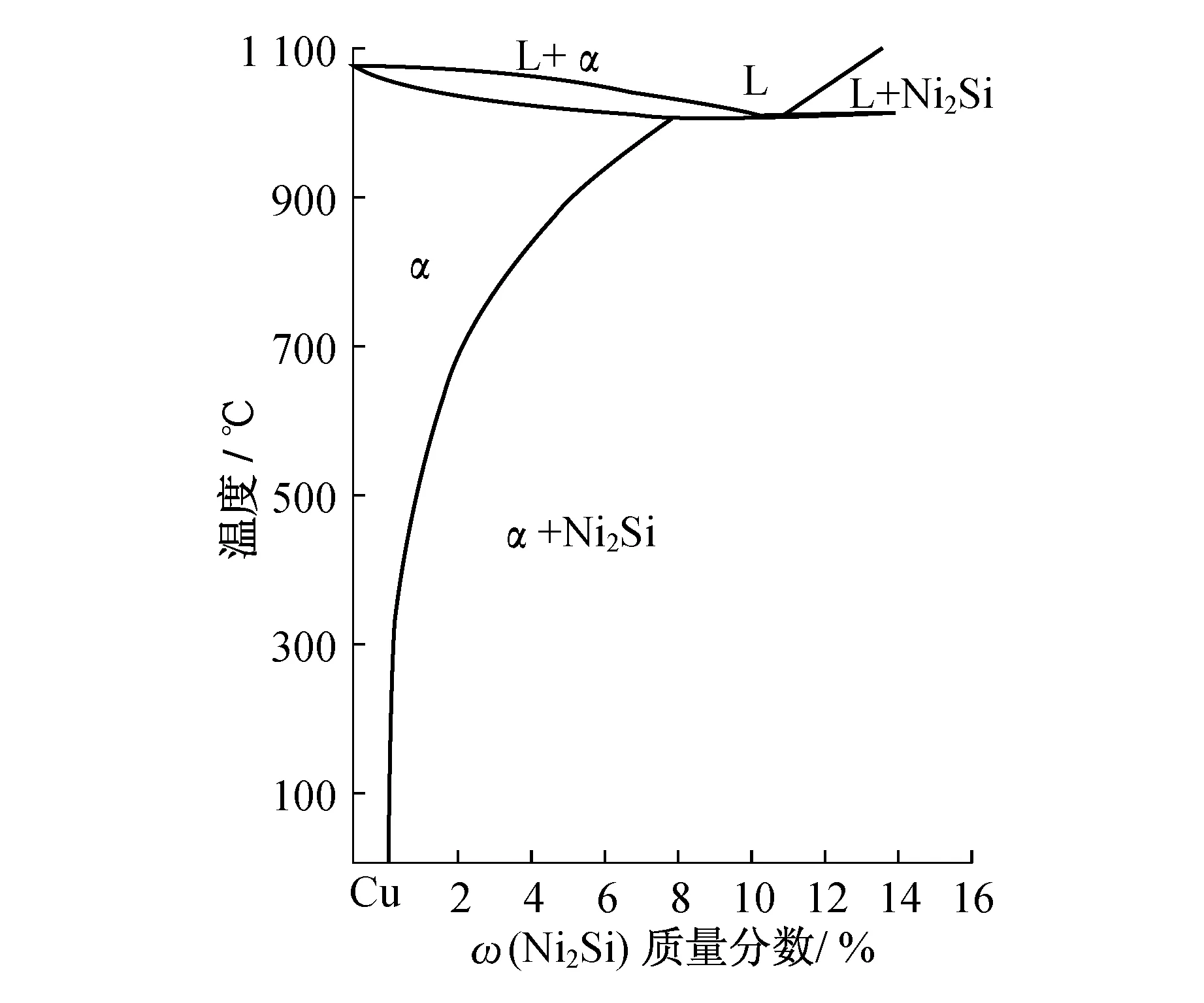

C7025铜合金是Cu-Ni-Si三元系为基的合金,含有0.1%~0.3%质量分数的Mg,Ni和Si形成化合物Ni2Si.Cu-Ni2Si伪二元系相图见图1.富铜角为共晶型,在960 ℃共晶温度下,Ni2Si在铜中的溶解度约为8.5%,室温时下降到0.5%,可见C7025铜合金是典型的时效强化型合金.

图1 Cu-Ni2Si伪二元系相图Fig.1 Cu-Ni2Si pseudo-binary phase diagram

2.2 C7025铜合金的化学成分

在奥林公司黄铜产品标准中,C7025产品的Ni和Si含量范围较大,Ni的质量分数在2.2%~4.2%之间,Si在0.25%~1.2%之间.国内一些研究机构在研究C7025铜合金时,Ni的质量分数为3.6%,Si的质量分数为1.0%.本试验在设计C7025铜合金成分时,考虑了两个方面:一是Ni含量尽可能取下限,降低生产成本;另外考虑了Ni对固溶热处理有较大的影响,当Ni的质量分数大于2.6%时,固溶温度需大于850 ℃,这对热处理设备提出了较高要求,因此,控制Ni的质量分数在2.3%~2.6%之间.

根据金属导电理论,固溶在铜基体中的原子引起的点阵畸变对电子的散射作用比第二相引起的散射作用强得多,尤其是固溶于合金中的Si元素对电子的散射作用非常大,使铜合金导电率下降很大.为使生产的C7025铜合金带材具有较高的导电率,希望固溶在合金中的Si能以Ni2Si第二相的形式充分析出.理论上Ni和Si形成Ni2Si析出物,Ni与Si的原子比为2∶1(质量比为4.2∶1),但实际生产过程中,Ni和Si不可能充分析出,要确保Si元素在时效后不过剩.因此,在设计成分时,Ni和Si的质量比最好控制在4.2~5.0之间,此时合金带材具有较高的硬度和导电率.

按照上述方案进行了铸锭试验,并最终生产出厚度为0.11 mm的C7025铜合金成品带材.对成品带材取样分析化学成分,并进行硬度和导电率测试,分析结果为:Ni的质量分数为2.56%,Ni与Si的质量之比为4.3.采用了两种工艺方案进行试验,用1#工艺方案生产出的带材导电率可达到43%IACS,硬度(HV)为243,产品具有较高的硬度和适中的导电性;如果调整热处理工艺,则2#工艺方案生产的带材,导电率可达到55%IACS,硬度(HV)为201,导电率和硬度都在较高水平上,带材的性能见表2.可见,设计的C7025铜合金成分完全满足性能要求.

表2 C7025铜合金成品带材检测结果Tab.2 The test results of finished strip of C7025 copper alloy

2.3 内部质量控制

为了便于后续加工和保证产品质量,半连续铸造C7025铜合金铸锭内部不应有气孔和裂纹等缺陷.

2.3.1 气孔

气孔主要是熔炼及铸造时合金内部含有气体造成的,Ni、Si的熔点都比较高(Ni,1 453 ℃;Si,1 412 ℃),C7025铜合金熔炼温度控制在1 260~1 340 ℃之间,熔炼温度较高,增加了吸氢几率;另外合金中Ni的质量分数为2.3%~2.6%,随着Ni的增加,H2的溶解度也呈直线上升,较其他元素的影响更加显著.因而,C7025铜合金的吸气性比较强,铸锭中容易出现气孔缺陷,见图2.

试验过程中,从熔炼保护和铸造排气两方面着手,避免铸造C7025合金铸锭时产生气孔缺陷.

图2 C7025铜合金铸锭断面气孔Fig.2 The casting cross-section blowhole of C7025 copper alloy

(1) 无芯炉和流槽需完全干燥,新炉生产时,前几炉生产紫铜铸锭,待炉壁完全干燥后再转为生产C7025铜合金铸锭.

(2) 采用煅烧木炭覆盖熔体,木炭的覆盖层厚度控制在150~200 mm,避免熔体与空气接触,减少气体的吸入量.

(3) 所用的原料必须干燥,使用的工具,如搅拌棒、捞渣勺、浇注时所用的引锭座和结晶器都不得沾有水分.

(4) 采取低温熔炼,熔炼温度控制在1 220 ℃,待所有添加原料全部熔化后,取样分析成分合格后迅速提温到1 320 ℃,准备铸造.

(5) 结晶器内,熔体表面要用烤红呈散状的烟灰覆盖严密,浇注管埋入液面不能太深,便于气体的排出.

(6) 严格控制铸造速度,如果速度太快,气体来不及排出.

(7) 选用合适的结晶器,使液穴浅平,利于气体排出.

通过采取以上措施,可以避免C7025铜合金铸锭产生气孔缺陷.

2.3.2 内部裂纹

C7025铜合金凝固温度区间较大,导热性较差,在铸造过程中,当强烈的二次水喷射到红热的铸锭上,使铸锭断面上产生了极大的温度梯度,造成很大的铸造应力.如果铸造应力超过了该温度下的晶界强度,会导致晶界裂纹,如图3.有时虽然铸造应力未能对铸锭造成裂纹,但是在热轧前的加热过程中,因晶界强度的下降,铸造应力与热应力共同作用,促使内部微小裂纹的产生,造成带材表面起皮现象,影响成品质量,所以C7025铜合金铸锭生产时应尽可能减小铸造应力.

图3 C7025合金铸锭裂纹和气孔缺陷Fig.3 The alloy ingot defects of C7025 copper alloy

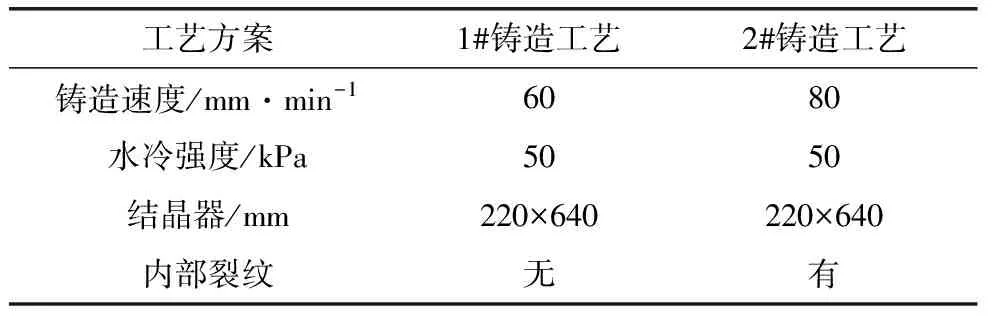

2.3.2.1 铸造制度对内部裂纹的影响

合金凝固时,在铸锭的横、纵截面上的温度分布总是不均匀的,即铸锭表面温度低,中心温度高.避免铸锭内部裂纹,关键在于减小内外温差.为了保证C7025熔体的流动性,采用了较高的铸造温度,通过调整铸造速度进行工艺试验,试验参数列于表4.

表4 C7025铜合金对比试验工艺参数Tab.4 The contrast test technological parameter of C7025 copper alloy

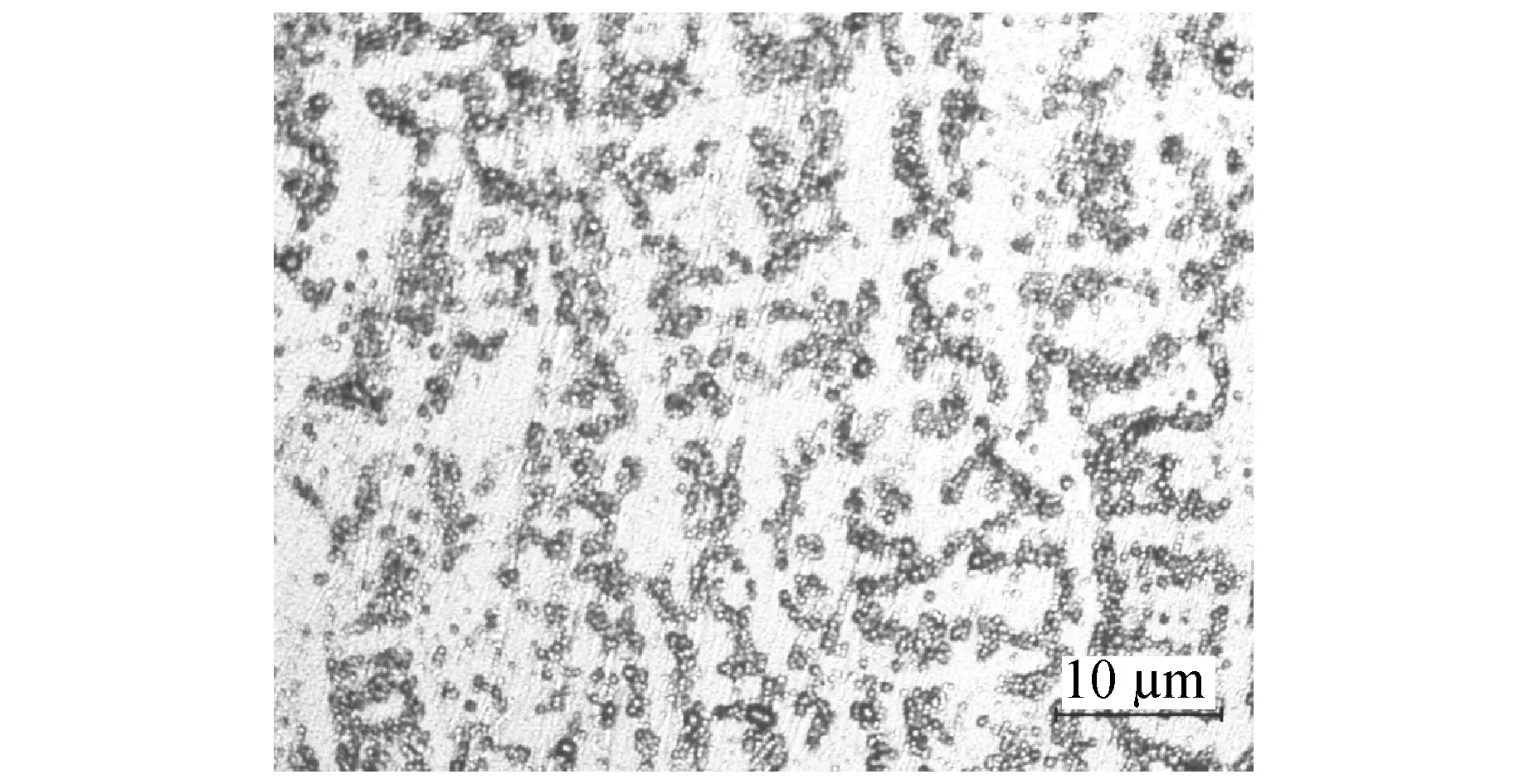

在较高的铸造速度下,熔融金属在结晶器内没有充分的结晶时间,凝固的外壳拉出结晶器时,铸锭内部还保持了相当一部分末凝固的和处于半凝固状态的金属,外壳立刻受到强烈的二次冷却,使中心部分的熔体很快地凝固收缩,由于收缩而产生了很大的铸造应力.当凝固和半凝固的金属晶界强度承受不了铸造应力时,便产生内部裂纹.从试验中可以看出,采用1#铸造工艺,铸造速度较低,没有产生内部裂纹,铸锭的低倍组织和高倍组织见图4和图5(见下页).边部有一层并不细致的等轴晶粒,次层的柱状晶斜生,中心部分为比较细的等轴晶和柱状晶混合区.高倍基体为α相,残留有粗大NiSi粒子.提高铸造速度,用2#铸造工艺,内部裂纹随即产生.

图4 铸锭的低倍组织Fig.4 The macrostructure of the ingot

图5 铸锭的显微组织Fig.5 The microstructure of the ingot

2.3.2.2 结晶器对内部裂纹的影响

采用传统的结晶器生产C7025铜合金铸锭时,强烈的一次水直接作为二次水喷射到铸锭上作为二次冷却,会增大铸造应力,导致铸锭内部裂纹出现.这可以通过改进结晶器结构,如提高结晶器高度或改善冷却水分配方式等,降低铸锭的内外温差,减小铸造应力,避免内部裂纹的产生.

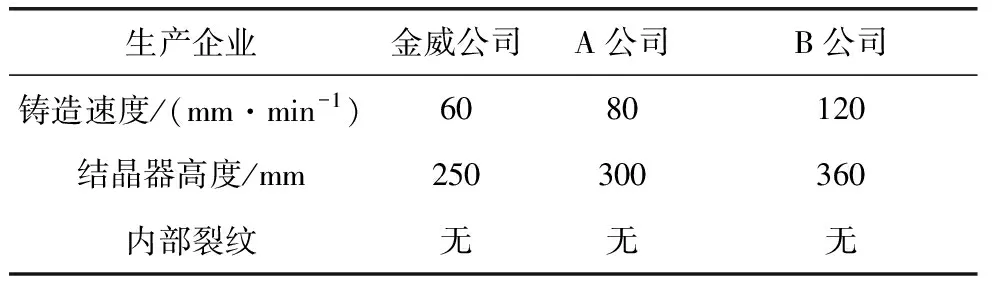

(1) 结晶器高度对内部裂纹的影响.增加结晶器高度意味着一次冷却区域扩大,使得铸锭的液穴深度处于结晶器范围内,铸锭拉出结晶器时内部已经凝固,从而提高了合金强度,减小了铸造应力,可以生产出合格的铸锭.国外某铜加工厂采用360 mm高的结晶器生产C7025铜合金铸锭,铸造速度为120 mm/min,可以生产出无内部裂纹的铸锭.而本试验采用250 mm高的结晶器,当铸造速度超过70 mm/min时,铸锭内部便产生了裂纹,其对比见表5.可见结晶器高度对铸锭内部裂纹影响较大,提高结晶器高度,可以提升铸造速度,但液穴较深,不利于熔体排气.

(2) 采用一、二次水分开的结晶器,合理分配冷却强度,红锭生产C7025铜合金铸锭.在铸造过程中,先确保一次水的流量,使合金从液相到固相时,有足够的过冷度,使得凝固的外壳达到一定的厚度和强度,然后调整并控制二次水的流量,让铸锭保持红锭状态,延缓铸锭冷却,减少了金属内部固相线附近的强烈收缩,减小铸造应力,避免了内部裂纹的产生.

表5 结晶器高度对C7025铜合金铸锭的影响Tab.5 The effect of the crystallizer height on the C7025 copper alloy ingot

在试验中,合金的初始结晶温度为960 ℃,当采用传统结晶器铸造C7025铜合金铸锭时,铸锭表面温度可认为与二次水温相同,内外温差为900 ℃以上;红锭生产C7025铜合金铸锭,表面温度在750 ℃以上,则温差在200 ℃左右.在铸造2.5 h内,采用传统结晶器铸造,铸锭自拉出结晶器后,一直处于强烈二次水的急冷状态中,铸锭吊出铸造井时温度已经降到室温;红锭生产C7025铜合金铸锭,铸锭离开二次水雾后,自始至终在空气中冷却,铸造完毕后仍需缓慢冷却几个小时,方才放水冷却到室温,这个过程是利用铸造余热进行消除应力退火,使铸锭的铸造应力降到较低的水平.

2.4 表面质量

C7025铜合金中含有易氧化的硅和镁元素,高温下熔体容易氧化造渣,导致熔体流动性降低,加上结晶器内液面波动,极易造成铸锭表面夹渣和由此引起的表面裂纹.

铸造时,熔融金属在结晶器内的周边冷却凝壳,该凝壳温度较高,强度较低,如液面上渣体翻入凝壳中,形成表面夹渣,造成了铸锭表面不光滑,增加了凝壳与结晶器壁的摩擦力.当凝壳的强度不足以抵抗与结晶器壁间的摩擦力时,铸锭表面出现拉裂.

从生产现场观察到,当采取较好的熔体保护时,结晶器内熔体表面有少量的渣,前4 m长的铸锭表面良好,随着时间的延长,结晶器内的渣量越来越多,到5 m长以后,铸锭表面出现夹渣和拉裂现象,如图6.当采取较好的熔体保护,再辅以合适的溶剂保护时,结晶器内熔体表面虽有少量的渣,在铸造过程中没有增加,减小了凝壳与结晶器壁的摩擦力,使得铸造较为顺利,铸锭表面没有出现大量夹渣和拉裂现象.

图6 C7025铜合金铸锭表面夹渣及拉裂Fig.6 The casting surface defects of C7025 copper alloy

避免铸锭表面夹渣和拉裂,关键是从熔炼到铸造过程中减少熔体氧化造渣,采取了以下措施:

(1) 保证进入结晶器的熔体洁净,出炉前应彻底捞渣;转入流槽中的熔体除了良好覆盖外,还要采用合适的溶剂除渣.

(2) 烤红的烟灰严密覆盖结晶器内的液面,同时辅以合适的熔剂,并保持液面稳定.

(3) 及时清除结晶器内液面上的浮渣.

3 结 论

(1) C7025铜合金中Ni的质量分数定在2.3%~2.6%之间,Ni和Si的质量分数之比控制在4.2~5.0之间,合金带材具有较高的硬度和导电率.

(2) 应从熔炼保护和铸造排气两方面采取措施,避免气孔缺陷.

(3) 减小铸造应力可以避免内部裂纹产生.一方面是严格控制铸造速度和冷却强度,另一方面是改进结晶器结构,提高结晶器高度或合理分配冷却强度.

(4) 铸造时熔体容易氧化造渣,造成铸锭表面夹渣及拉裂缺陷,要保证进入结晶器的熔体洁净,同时辅以合适的熔剂,并保持液面稳定.

参考文献:

[1] 潘志勇,汪明朴,李周,等.超高强度Cu-Ni-Si合金的研究进展[J].金属热处理,2007,32(7):55-59.