四辊轧机工作辊轴向力分析与保险销断裂原因

高 克

(中铝上海铜业有限公司,上海 200940)

0 前 言

ANDRITZ四辊可逆冷轧机用来生产铜及铜合金板带材,通常将厚度为12.5 mm的板带材轧至2.5 mm,整个轧程由10个道次组成.在轧机运行过程中,发现工作辊传动轴保险销时常断裂,总感觉轧辊有轴向窜动,即在轧制过程中有轴向力的存在,进而导致保险销经常损坏.工作辊传动系统是否存在较大轴向力?这些轴向力是轧机设备本身设计的问题,还是由于其他各种外在因素造成的?如何避免之?在生产实践中,这些问题时常困扰着现场管理人员.本文试图通过以下讨论和分析,梳理相关影响因素,确定保险销时常断裂的真实原因.

1 设备本身分析

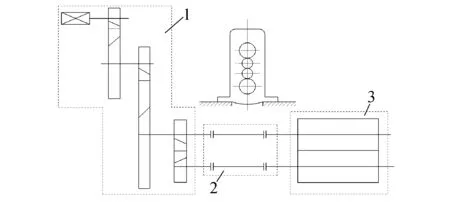

通过机组组成的各个部件,判断有无可能产生轴向力.图1(见下页)是ANDRITZ四辊可逆轧机的组成情况.

ANDRITZ轧机分为三个组成部分:

(1) 主电机及传动装置:二级减速齿轮箱.齿轮选用人字型轮齿,轴承选用四列滚柱径向轴承,无止推轴承,故该部分机构不可能产生轴向力.

(2) 连接轴与联轴器(含保险销):连接轴两端做成万向联轴器的叉头,这样可以传递较大的扭矩.因为连接轴主要就是传递扭矩的,因此,这部分的机件也不可能产生轴向力[1].

(3) 机架及轧辊:轧辊制成近似直辊,虽略有弧度,但运转过程中只有连接轴送来的扭矩、压下设备的压下力和轧制工件的轧制力,都通过轧辊中心线(轴线)并与之垂直,故也不可能产生轴向力.

图1 ANDRITZ轧机组成Fig.1 Composition of ANDRITZ rolling mill

从设备的组成与结构本身分析,理论上是没有轴向力的.这也是一般轧制设备课程中很少谈起轴向力的原因.然而,事实上设备在运转中工作辊有轴向位移,其来源只能是外在其他原因或人为因素形成的.

2 几种可能的轴向力

2.1 各点应力状态不同和操作不当引起之轴向力

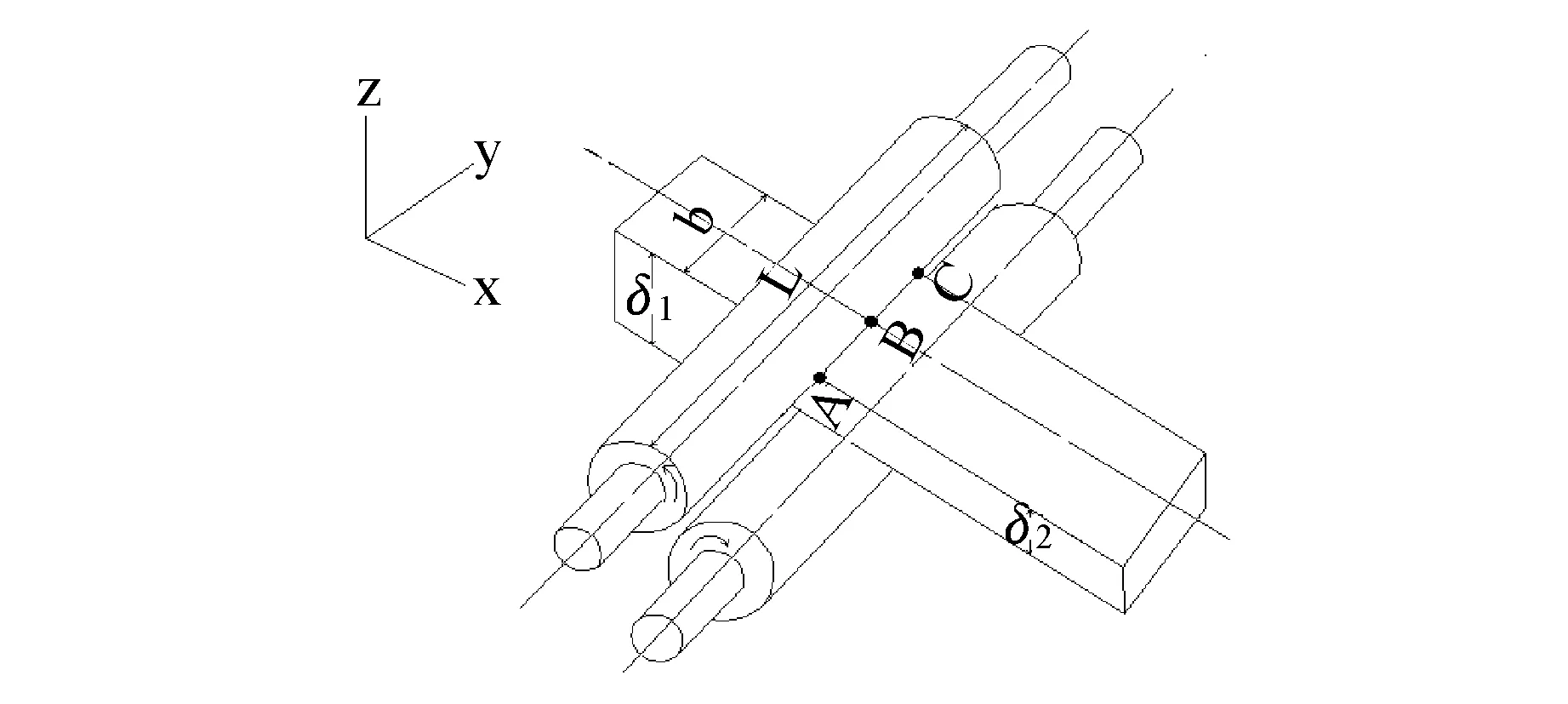

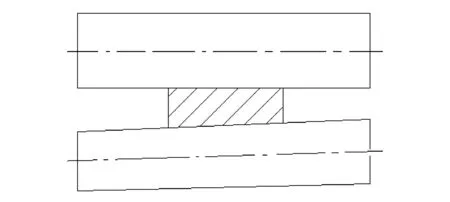

ANDRITZ轧机设备轧制成材要经过10道次,前几道次用了导向槽,轴向位移较小,而后几个道次不用导向槽,则位移明显.因为不用导向槽,边缘上的点与轧制面中央的点应力状态不同.如图2所示.

图2 轧制过程Fig.2 The rolling process

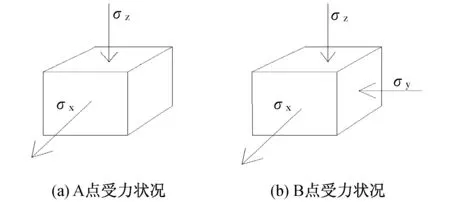

(1) 左边缘上的A点(见图3(a)),受力状态为:z向有轧制力,是正压力.x向有前后张力,是正拉力;y向无阻拦,工件经轧、拉在y向可自由延伸,故σy=0.

(2) 中央B点(见图3(b)):z向、x向同(1).但中央不能自由延伸,有阻拦.故y方向的线应变εy=0.因而在y方向必有应力σy(压应力)的存在,而轧制件的接触物只有轧辊,此力必然是轧辊的作用.其反作用力则作用在轧辊上,且是沿轧辊的轴线.

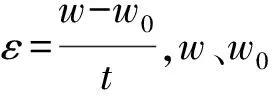

根据虎克定律:

(1)

式中:σz是z向压力(负),σx是张力(正),μ是材料的泊桑比,E是拉压弹性模量.σy=μ(σz+σx),因为|σz|>|σx|,所以σy是负值,在轧辊上的轴向力为左指向.

(3) 右边缘上的C点:与左边缘上的A点相同.但在BC段上产生的轴向力与AC段指向相反.故,理想情况是整个板沿轴向之力互相平衡.所以,轴向力P轴=P轴左=P轴右=0,即不会产生轴向力.

图3 轧制过程各点受力状况Fig.3 Loading conditions of the rolling process

但如果操作不当,两边不用导向槽,使得板的中心线与轧辊纵向中心线不重合,即两中心线有差值,在两端由应力状态产生的轴向力的长度不同,则P轴左≠P轴右,就产生了P轴.这是人为因素.但显而易见P轴一般不会很大.这是第一种由人为因素形成的轴向力(P轴1).

2.2 轧制件的厚度不均(即δ1有较大公差)或轧辊调整不当所引起的轴向力

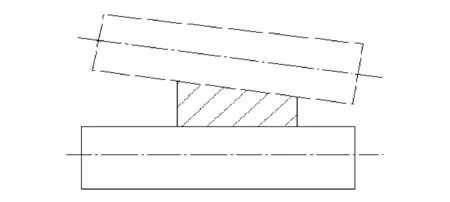

(1) 由于轧辊调整本身有倾斜,如图4(见下页).当工件被咬入后,压力总是垂直于法面,即力的方向总是沿接触面的法面方向,分析后认为,有轴向力产生(P轴2).

图4 轧辊调整本身倾斜Fig.4 The roll adjust itself tilt

(2) 即使调整轧辊正确,符合轧制时辊型曲线,但由于轧件咬入时,轧件原始δ1不均,也会造成轧辊的倾斜,如图5.与图4情况相同也会产生轴向力,当然轴向力P轴2不会太大.

图5 轧件厚度不均Fig.5 The uneven stock height

根据经验得知,还有其他一些因素导致轴向力的产生.如:上下辊的材质不同,其上下辊的弹性变形不同,而产生轴向力;生产过程中,通过采用弯辊轧制的办法来达到金属流动的一致而控制横向公差,但往往由于轧件与轧辊不在一条中心线上,或者对中出现故障,而使得轧件跑偏,从而出现与图5相类似的情况,也同样会产生轴向力.

研究这些产生轴向力的因素,是为了判断其对设备的机件强度是否构成威胁,能否保证生产的顺利进行.

3 轴向力对生产构成的安全问题

轧辊的轴向移动,最直接损坏的构件往往是连接轴的安全销.以下着重从安全销的强度来进行研究轴向力的影响因素及预计改进措施.

因为是受到轧制工艺设计或人为控制因素形成的,无一定的规律可循,且情况变化多、影响因素多,因而要定量地计算这些轴向力非常困难,甚至是不可能的,故只能作定性分析,针对各种情况提出改进措施,使其控制在一定范围内,以免造成损失.

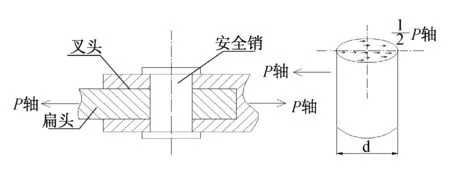

假设在轧辊上有轴向力P轴,则连接轴上也有P轴,在安全销上产生的受力状况,如图6.

图6 安全销的受力状态Fig.6 The stress state of the shear pin

安全销上的应力为剪切应力[2]:

(双剪)

(2)

式中,A剪为受剪面积,A剪=1/4πd2,d为安全销的直径.强度条件τ′≤[τ],[τ]为剪切许用应力.

由于P轴较小,剪切构不成安全威胁,故轴向力不是主要原因.

安全销直径的选择通常按轴的直径进行选取,一般不计算.本连接轴是用来传递较大扭矩的,故另一个扭转剪应力则可能对安全销强度校核构成隐患.该扭矩在安全销上的剪切,剪力的大小为:

(3)

因为双剪,应力方向与τ′垂直,应力大小为[2]:

(4)

由于Q≫P轴,所以τ″≫τ′.这时的安全销强度条件为τ″<[τ],这是安全销损坏的主要因素.

平时运转时,因设计计算,强度须作校核,故均能满足,但当一些意外原因造成事故时,总能看到有轴向移动,其原因是:

附加力矩(扭矩)M扭=Jε,J为轧辊的转动惯性.

(7)

(2) 当厚度不均时,则轧制时Q必须增加,由此,压下力P必增大,扭矩也增大,τ″随之增大,安全销的危险性也随之增大.

综上所述,造成安全销损坏的主要原因是剪应力,而此剪应力表面上分析是因为轴向力而产生,实际上是多种外在因素造成扭矩增大所致.

4 克服轴向力和剪切力的常用方法

虽然有轴向力,进而产生剪切力而致部件损坏,影响生产的正常运行.但轴向力是可控的.常规使用的方法有以下几种.

(1) 由于人为造成的因素不可避免,或多或少要产生轴向力,为防止轧辊的轴向移动,在工作辊处增设一些止推措施.如安装止推轴承及轧机上安装止推盘,但安装这些设备会增加成本.

(2) 制订正确的工艺规程,增加检验频次,严把检验关,也可减少轴向移动,如辊型曲线的调整,工件与辊子的对中等.要指导操作人员尽量减少短时扭矩增加,如控制开机、停机、转换向的最少时间.

(3) 严格控制轧制进料的平整度与厚度的纵向一致性,防止轧制中单边倾斜而导致压下受力不均,引起轴向位移,造成上述不必要的后果,保持生产的连续性和安全性.

(4) 控制轧制总吨位.人为控制压下量增大,保证轧辊非正常倾斜,以减少轴向力的产生对保险销的作用.ANDRITZ轧机公称轧制吨位是850 t,以往由于各种原因导致保险销经常断裂,将其限制在小于700 t以后,这种现象大为减少.

(5) 严格控制轧机部件的装配精度,特别是轴承座中所有的零件都必须按规定操作安装到位,以避免由于安装的不精细,导致在运行中的不稳定而引起轴向位移.

5 结 论

(1) 通过机械的各部分分析,理论上确定了设备本身设计时无轴向力产生的根据,但实际生产过程中存在轴向力.

(2) 通过材料力学、弹性理论对连接轴、安全销的应力分析,其由扭矩产生的剪应力比轴向力对安全销产生的剪切剪应力大得多,安全销的损坏是由于短时的扭矩增大而造成的.轴向位移只是错觉,而扭转破坏才是造成轧机组件损坏的本质.

(3) 虽然存在轴向力和剪切力,但通过事先管理与严格现场操作是可以控制的.

参考文献:

[1] 杨尚卓.轧钢机械设备[M].北京:冶金工业出版社,1980.

[2] 古溪主.材料力学[M].北京:北京理工大学出版社,2012:42-46.