Al2O3基泡沫陶瓷烧结工艺的研究

陈军超, 任凤章

(1.中国十九冶成都建设有限公司,四川 成都 610091;2.河南科技大学 材料科学与工程学院,河南 洛阳 471003)

0 前 言

泡沫陶瓷是一种造型上像泡沫状的多孔陶瓷,它是继普通多孔陶瓷、蜂窝多孔陶瓷之后发展起来的第三代多孔陶瓷制品[1-2].这种高技术陶瓷具有三维连通孔道,同时对其形状、孔尺寸、渗透性、表面积及化学性能,均可进行适度调整变浆及混凝土外加剂的设计研究和生产管理.制品就像是“被钢化了的泡沫塑料”或“被瓷化了的海绵体”[3].作为一种新型的无机非金属过滤材料,泡沫陶瓷具有重量轻、强度高、耐高温、耐腐蚀、再生简单、使用寿命长及过滤吸附性良好等优点,被广泛地应用于冶金、化工、轻工、食品、环保和节能等领域.近年来,泡沫陶瓷的应用又扩展到航空、电子、医用材料及生物化学等领域[4].本文主要研究了烧结温度和保温时间对陶瓷强度的影响,旨在得出合适的烧结工艺.

1 试验原料及方法

α-Al2O3粉作为主要原料,纯度≥99%(质量分数),平均粒度为40 μm;粘土作为流变剂,磷酸二氢铝和CMC作为粘结剂.此外,采用Cr2O3、SiO2微粉、Fe2O3、CeO2和TiO2微粉作为外加剂,泡沫陶瓷前躯体选用35ppi的聚氨酯泡沫,尺寸为50 mm×50 mm×40 mm.通过有机泡沫浸渍法制备足够的试样备用.采用Shimadzu AG-I250KN型精密万能试验机测试泡沫陶瓷成品的抗压强度,用日产JSM-5610LV型扫描电镜观察其断口形貌,采用D8 ADVANCE德国布鲁克X射线衍射仪对泡沫陶瓷进行物相分析.

2 聚氨酯泡沫热重分析

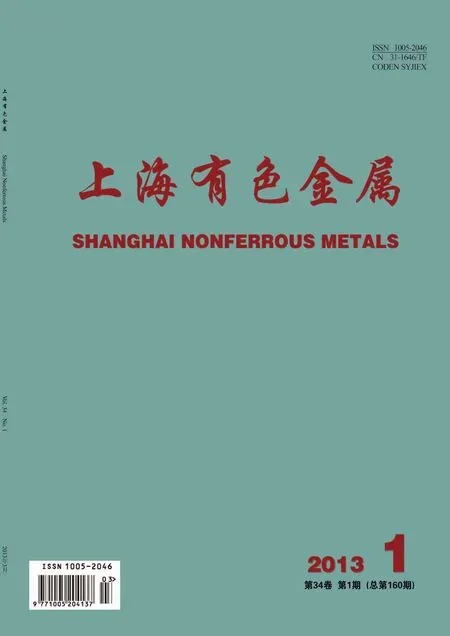

聚合物受热以后,化学链受到破坏断裂,从而使聚合物发生解聚反应,产生气体、聚合物残渣和碎片.图1为某泡沫厂生产聚氨酯泡沫的TG-DSC曲线.由图1可知,聚氨酯泡沫的热分解主要发生在240~440 ℃之间,在440~500 ℃和500~600 ℃之间呈微小失重.失重是由于聚氨酯泡沫塑料燃烧或热分解时逸出二氧化碳、一氧化碳、氰化氢和甲醛等气体.当温度超过700 ℃以后,重量几乎不再发生变化.由于聚氨酯海绵在分解过程中产生大量气体,气体在溢出过程中对陶瓷坯体产生应力,会造成坯体的破坏,乃至坯体的坍塌.因此,在240~600 ℃的温度段,应缓慢升温,以保证聚氨酯海绵在分解过程中不导致坯体的破坏,又因为炉子内部温度的不均匀性,所以应在烧结点保温.

图1 有机泡沫体的TG/DSC曲线Fig.1 Curves of TG/DSC for polymeric sponge

3 烧结工艺的制定

在泡沫陶瓷过滤器的烧成过程中,主要有两个重要阶段,第一阶段是低温阶段即有机物的挥发阶段,第二阶段是高温阶段,即素坯的收缩与强度的形成阶段.

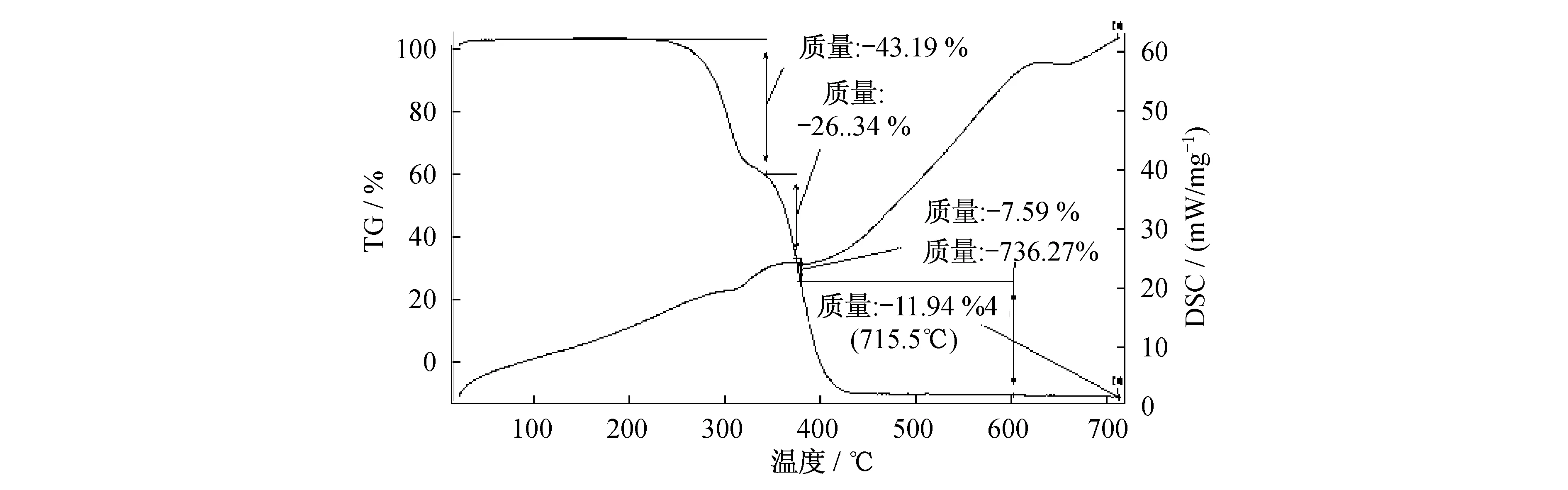

第一阶段的关键是控制有机泡沫挥发阶段的升温制度.由图1可知,聚氨酯泡沫的挥发主要发生在240~600 ℃之间,所以说在这一阶段应缓慢升温,使有机泡沫体缓慢而充分地挥发排除,并在600 ℃时保温一段时间,使有机物充分氧化挥发.如果此阶段升温过快,会因有机物剧烈氧化在短时间内产生大量气体,造成坯体开裂和粉化[5],甚至会造成坯体的崩塌.所以,此阶段的升温速度应保持在1 ℃/min以下.第二阶段高温阶段,也就是烧结期.此阶段可适当地加快升温速率,使制品快速烧结.但升温速率也应适当控制,防止塌陷.根据这些因素,特制定泡沫陶瓷过滤器烧结工艺如图2所示.

图2 烧结工艺示意图Fig.2 Sketch map of sintering process

4 烧结温度对抗压强度的影响

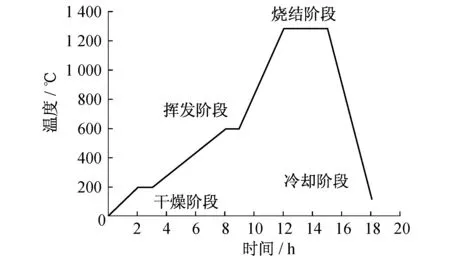

图3(见下页)为烧结温度对泡沫陶瓷抗压强度的影响.从图3中可以看出,当烧成温度从1 300~1 400 ℃时,泡沫陶瓷的抗压强度不断提高,当烧结温度达到1 400 ℃时,抗压强度达到最大,为2.71 MPa;当烧结温度大于1 400 ℃时,泡沫陶瓷抗压强度开始下降.这是因为烧结温度太低时坯体不够致密,成瓷率较低;当烧结温度太高时液相量增多,强度下降,严重时泡沫陶瓷出现软化变形,甚至会塌陷.

图3 烧结温度对泡沫陶瓷抗压强度的影响Fig.3 Effect of sintering temperature on the compressive strength

图4为试样在不同烧结温度下的微观结构.图4(b)与图4(a)相比,晶粒形状相对均匀,晶粒与晶粒之间被一层层玻璃相包裹着,组织结构较图4(a)致密.玻璃相是陶瓷坯体中的一部分物质在高温下形成熔体,冷却过程中原子、离子或分子被“冻结”成非晶态固体.它存在于晶粒与晶粒之间,起着胶黏作用.当存在少量玻璃相时,会产生一定液相,使制品致密度提高,从而提高制品强度.在图4(c)中,几乎看不到细小的晶粒存在,组织中有大量的玻璃相存在.由于玻璃相导热系数λ较晶相低,在温度急剧变化时泡沫陶瓷产生的热应力不能得到及时缓解,对泡沫陶瓷的抗热震性产生不好的影响;另外,过多的玻璃相会破坏制品的结构,减小了制品的致密度,从而导致了抗压强度的下降.

图4 泡沫陶瓷的SEM照片Fig.4 SEM photograph of foam ceramic

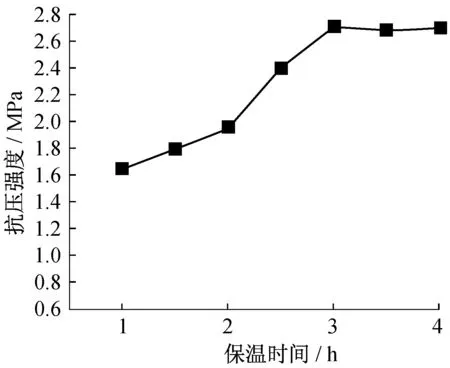

5 保温时间对抗压强度的影响

高温烧结时,为使泡沫陶瓷坯体内部物理化学变化进行得更加完全,促使陶瓷坯体的组织结构趋于均一,尽量减小高温窑炉内部各处的温差,在升温的最后阶段采取高温保温措施是非常重要的.保温时间是指在烧成的最高温度下,制品的焙烧时间.当烧结温度为1 400 ℃时,保温时间对泡沫陶瓷抗压强度的影响如图5所示.从图5中可以看出,随着保温时间的延长,泡沫陶瓷的抗压强度明显增加,当保温时间为3 h时,泡沫陶瓷的抗压强度达到最大,为2.71 MPa.这是因为保温时间不足时,陶瓷坯体尚未完全烧结,组织结构未足够致密,所以强度较低;当保温时间足够长时,陶瓷坯体得到完全烧结,材料里外的物理化学变化更趋完全,组织结构亦趋于均一,所以陶瓷的抗压强度增加.但之后继续延长坯体的保温时间,强度无明显变化.

图5 保温时间对泡沫陶瓷抗压强度的影响Fig.5 Effect of holding time on the compressive strength

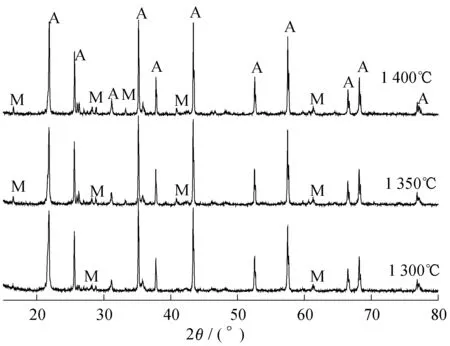

6 烧结试样的XRD分析

图6为不同烧结温度下试样的XRD图谱.从图6中可以看出,试样主要含有氧化铝和莫来石相,随着试样烧结温度的升高,试样中的莫来石含量增加.试样中出现莫来石,可能是由于原料中的SiO2和Al2O3会发生反应3Al2O3+2SiO2→3Al2O3·2SiO2,生成了莫来石.莫来石具有熔点高、高温蠕变率低、热膨胀系数小、抗侵蚀性强以及抗热震性好等良好的高温性能,这样莫来石的出现,在一定程度上提高了氧化铝基泡沫陶瓷过滤器的高温使用性能.

图6 不同烧结温度下试样的XRD图谱Fig.6 XRD spectra of samples in different sintering temperatures

7 结 论

通过对泡沫陶瓷烧结工艺的研究,制定了合适的烧结工艺制度.烧结温度对泡沫陶瓷的强度影响较大,本试验的最佳烧结温度为1 400 ℃,保温时间为3 h,可得到抗压强度为2.71 MPa的细孔径氧化铝基泡沫陶瓷过滤器.

参考文献:

[1] Casfledine T J.Use of filter materials in gating systems[J].FoundryTradeJournal,1985(6):15-21.

[2] Khan P R,Su W M.Flow of ductile iron through ceramic filters and the effects on the dross and fatigue properties[J].AFSTransactions,1987,95:105-112.

[3] 陆章明,翁通绪,毛伯明,等.泡沫陶瓷的研制与应用[J].有色金属(冶炼部分),1994,6(1):6.

[4] 靳洪允.泡沫陶瓷材料的研究进展[J].现代技术陶瓷,2005,25(3):33-35.

[5] 刘岩,姚秀敏,黄政仁,等.金属过滤器用高性能碳化硅泡沫陶瓷的制备[J].硅酸盐学报,2004,32(2):107-112.