上海质量技术奖案例:冲压线双料检测系统设计及应用

◆钱 骁/ 文

一、设计背景

冲压线双料检测系统对于冲压车间乃至整车厂生产来说是至关重要的一套系统。冲压线决不允许有两张或以上的料片(称为双料)同时送入生产线。如果双料未被检测出而送到模具中进行冲压,那么将会造成冲压设备与模具的严重损坏。由于模具对于每个车型来说都具有唯一性无法替代,一旦模具损坏,那么长达几天到数周的模具维修时间将会造成整个整车厂的停产。另外从质量方面来说,即使花费了高昂的财力、人力和时间代价进行维修,也很难保证模具能恢复到初始状态,将会对今后的汽车板料零件质量造成一定的不利影响。

上海汽车集团股份有限公司乘用车公司临港基地两条冲压生产线原本使用的是德国一公司制造的双料检测系统,在生产过程中发现,检测效果并不理想,经常发生漏检和误检现象。车间技术人员通过记录现场故障发生时的生产参数信息,发现料片输送时磁性和振动的工况环境是造成漏检误检的原因。为此车间多次请该德国公司到现场解决问题,但外方技术人员均无法有效地解决其系统问题,因此这个双料检测系统对临港冲压车间的产能造成了极大的不利影响。公司技术人员决定自主创新设计,解决这个问题。

二、设计目标

新系统的设计目标是根据可靠性三要素和汽车工业中可靠性防错技术,结合冲压生产工艺来制定的,可靠性三要素为:耐久性、可维修性和设计可靠性。

耐久性要素定义为产品使用无故障性。这要求新系统在使用中不仅要避免外方提供的系统在振动环境中故障率高的情况,而且系统本身要经久耐用,这就需要系统必须依靠简单检测原理,硬件结构也必须尽可能简单,系统软件要尽可能满足简化硬件的要求。

可维修性要素定义为当产品发生故障后,能够很快很容易地通过维护或维修排除故障。这要求新系统在发生问题后能快速更换,并且系统初始化过程要短,需要解决德国公司的系统每生产一种零件需要先做7步示教工作的问题,不解决这个问题,一旦系统发生故障,新更换的系统又需要长时间的系统示教工作。

设计可靠性要素是决定产品质量的关键,还要充分考虑产品的易使用性和易操作性。对于防错系统来说防错率高就是质量好,就是可靠性高,应该说任何防错系统都无法做到绝对100%的防错率,所以我们只能要求新系统在大量的采样实验中出错率F(t)尽可能趋向0。这样根据可靠性公式R(t)=1- F(t),可靠性R (t)才能尽可能趋向100%。这要求新系统能通过大量采样实验证明其可靠性,并且有简便的使用方法和让人通俗易懂的检测数据及结果显示。

作为汽车工业防错技术中的双料检测系统是种检测板料厚度的定量防错,而从类别上来说,由于板料从料垛分张拆垛到料片的过程受板料质量的影响无法避免分张失败,所以双料检测系统必须能阻止两张或以上的板料流入冲压线加工,是种不传递缺陷的防错。这要求新系统有检测出板料厚度数据并分析数据的能力,最后在分析完成后根据结果处理报警的能力。

从生产工艺来说,车间共有70多种零件板料,厚度范围从0.68mm~1.8mm,以超过标准厚度50%判定为双料的检测工艺来看,当检测值误差大于0.3mm时,系统会出现不可靠性,所以新系统要求检测精度误差在0.1mm内(必须预留余量,以防止板料上有异物等非正常情况),这是根据可靠性防错原理结合车间实际工艺制定的目标参数。同时在达到这个目标的基础上,不能和德国公司的系统一样有降低生产速度的额外条件。

另外车间70多种零件板材有钢板和铝板之分,还需解决该系统只能检测钢板的问题。

设计目标归纳为:

——系统适应冲压工作环境防磁防振,故障率低;

——系统检测过程不影响生产速度,移动检测;

——系统检测精度误差小于0.1mm;

——系统双料检测率接近100%;

——能够检测所有材质板料;

——系统维护使用简单,并具有HMI人机界面。

综上目标,车间技术人员采用激光位移检测技术结合PLC自动化控制技术,设计采用光学为检测方式的系统来替代原磁性检测系统,以达到目标要求。

三、设计方案

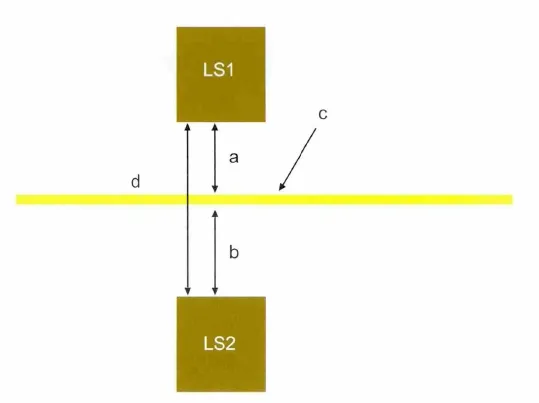

针对解决防磁防振的要求,在冲压线对中台传输皮带板料通过点,上下各垂直安装一个激光位移传感器(LS1、LS2)作为一组检测点,两个位移传感器所测出的距离为a和b(参见图1)。

图1 传感器示意图

在板料通过时随皮带上下振动的情况下,a变长时b变短,a变短时b变长,因此a+b是一个常数。传感器LS1与LS2间距d是固定不变的,所以板料厚度可以得出:

由图1可以看出振动并不能影响到a+b,而光学检测也不会受到磁性环境的影响,且能检测任何通过的不透明物体。这样就通过位移与距离的换算,解决了防振、防磁、移动检测和检测材质设计目标。

系统选用了日本某公司的LKG5001P系列激光位移传感器作为检测设备。这种激光位移传感器检测精度微米级的。通过测试完全能够满足系统设计目标要求。

因为LK-G5001P激光检测传感器是用于检测位移的设备,无法像德国公司专业双料检测设备那样将不同零件板料参数存储在控制器内。又无Pro fi bus总线接口将数据传入冲压线的PLC系统中。

所以针对这个情况,设计人员通过多次实验,用A-D模数转换的方式从激光位移控制器端传输模拟量信号到Profibus总线模拟量输入模块上,进而通过Profibus总线将检测信息在PLC里进行分析处理。(参见图2)

图2 传输示意图

PLC中设计有不同零件标准的板料厚度数据库程序,通过生产时的零件号来储存调用。在每种零件第一次生产前设定一个标准厚度存入数据库,正常生产时自动调出标准厚度与检测出的当前厚度比较。检测厚度超过标准厚度50%以上判定为双料,停止传输皮带电机并报警。这样的设计满足汽车工业定量检测防错系统原理,并保证双料不进入后道工序加工,达到安全可靠的设计目标。

设计友好的人机界面,让操作人员对测量数据有直观感受,同时也是标准厚度输入和选择传感器组的接口。这样就达到简便的使用方法,目视化检测数据及结果显示的设计目标。

在系统实验阶段,车间技术人员通过模拟双料通过和实际生产中进行采样生产数据,对采样的数据分析得到,新系统的双料检测率达到100%,完全消除了漏检误检现象。达到了检测率设计目标。

四、系统推广及成效

目前新系统已应用到上海汽车集团股份有限公司乘用车分公司临港冲压1#、2#生产线上,具有在同类生产线上的推广价值,并作为上汽冲压线对中台双料检测的推荐标准设计。

在经济效益方面,新系统挽回的生产速度损失,能为公司每年节约数百万元生产成本。

新系统也推动了冲压领域双料防错技术的进步,完善了冲压线进线加工板料的质量控制。经过相关领域专家及中科院的技术鉴定,属于国内先进技术,并授权实用新型类国家专利一项。