大型伺服缸测试系统及软件开发

曾鹏,邓江洪,沈雄伟

(1. 江汉大学数学与计算机科学学院,湖北武汉430056;2. 武汉科技大学机械自动化学院,湖北武汉430081)

液压伺服油缸是电液伺服系统中的关键元件,也是轧机液压AGC 系统的核心设备,轧机伺服油缸工作时具有轧制力大、行程短、频率响应高等特点。深入掌握伺服缸的性能对停产检修、提高产品质量和使用寿命都显得十分必要。为了实现大型伺服缸测试系统的计算机全自动数字化测试,对整个测试过程进行有效的管理,完成试验数据的采集和处理,此次介绍了一种原理简明、测试功能齐全的系统,并采用目前主流编程软件Visual C++6.0 进行了测试软件开发。

1 测试系统

1.1 测试项目

此套测试系统的主要测试对象是大型的液压伺服油缸,为了系统而全面地掌握各种伺服缸的性能,该系统中设计了如下的测试项目:

(1)空载往复及全行程试验

进行行程检测,初步检查装配是否良好;空载往复运动数次,运动应灵活自如。

(2)耐压试验

活塞腔加试验压力,活塞杆侧加背压,闭式机架加载,检查液压缸有无外泄漏、内泄漏,机械结构强度是否满足要求。

(3)空载启动压力测试

在0 ~0.5 MPa 内测试,并打印测试报告和测试曲线。

(4)带载动摩擦力测试

在加载条件下测试液压缸动摩擦力,并打印测试报告和测试曲线。

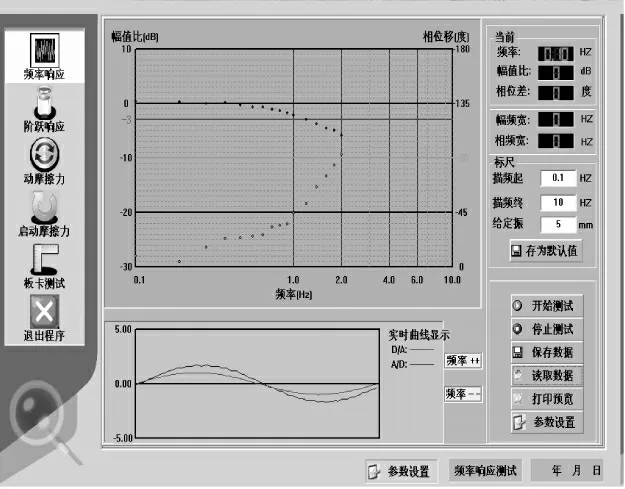

(5)频率特性测试

在0 ~50 Hz 范围内进行幅频和相频特性测试,并打印测试报告和测试曲线。

(6)阶跃响应测试

在0 ~1 000 ms 范围内进行阶跃响应测试,并打印测试报告和测试曲线。

1.2 测试原理

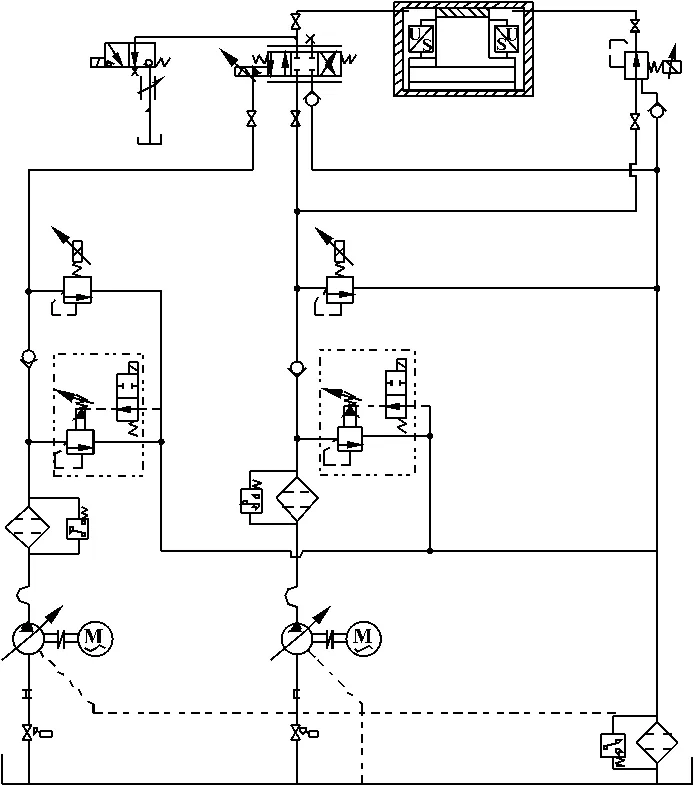

此套测试系统的液压系统由三部分组成:耐压实验测试系统、主测试系统、循环冷却过滤系统,可以对不同规格的普通伺服油缸与AGC 伺服油缸进行以上项目的测试。其主测试系统液压原理图如图1所示。

测试系统的电气控制系统则由电气操作台、电机启动柜、直流电源、可编程控制器PLC 以及各种报警发讯装置等检测系统件构成。开关柜控制整个系统的电力配送;油泵电机组控制柜对液压泵、加热器等大功率器件进行启动与停止控制;通过操作控制台面板上的开关、按钮输入各种指令,由可编程控制器(PLC)对测试系统油源启动、停止、污染、温控、安全联锁、报警、测试选择等功能进行自动控制。

图1 液压系统原理简图

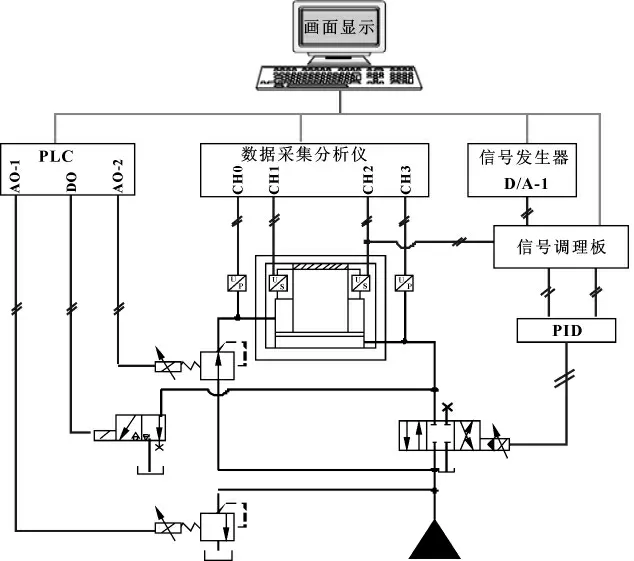

计算机测控系统主要由仪器柜、传感器系统、伺服系统、比例压力控制系统和计算机数据采集分析系统构成。仪器柜内主要安装伺服控制相关仪器和信号调理电路;工控计算机与仪器柜连接,实现数据交换和设备控制;测控软件采集及处理实验信号,输出实验数据。其框图如图2 所示。

图2 测控系统框图

2 软件开发

2.1 系统要求

该软件要求计算机的CPU 主频2.0 Hz 以上,内存256 MB 以上,硬盘40 GB 以上,屏幕分辨率1 024像素×768 像素,采用Windows XP 等操作系统。

2.2 软件开发要点

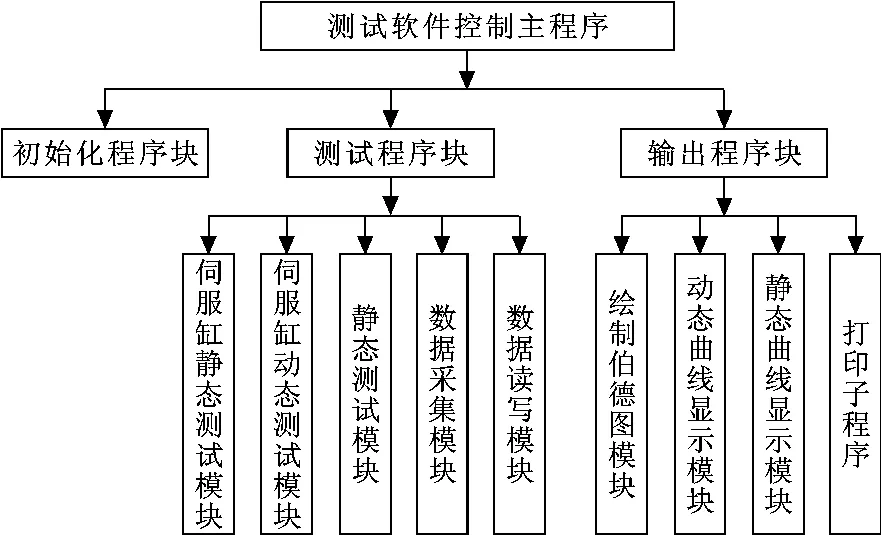

此套软件由系统管理软件、应用程序、设备驱动软件构成,分为参数设置、测试、结果处理、帮助和退出系统五部分,是在Windows XP 操作系统下利用VC++6.0 的MFC 以面向对象方式进行的编程。此软件采取了自顶向下的层次结构法和自底向上的程序编制法,其主控制程序可分为三大模块,结构如图3 所示。

图3 测试软件模块结构图

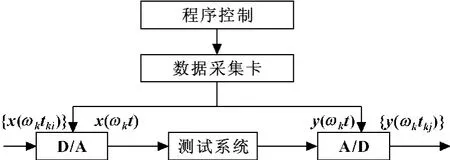

在编制伺服缸动态测试模块时,需考虑由于正弦激励信号的频率是不断变化的,根据采样定理,A/D采样的采样率也是相应变化的,故而需要进行动态扫频,其过程如图4 所示。

图4 动态扫频

然而,在实际测量时,测量的点是特定的、有限的,故而必须考虑采样失真问题。根据香农采样定理,保证不失真的条件是采样频率至少是输出信号最高频率的两倍(K≥2)。但同时考虑到D/A 输出波形的失真问题,K 值一般取6 ~60。除此之外,扫描点数的选择也是关键所在,太少易失真,太多加大了计算时间。只有充分考虑到这两点,测试软件才能具有信号滤波功能。

2.3 软件的基本功能简介

在安装数据采集卡驱动程序及此测试系统软件等程序后,用户通过操作此测试软件,可以进行测试项目选择、参数设置、测试过程控制。同时软件具有信号数字滤波、数据采集、数据存盘、处理分析、曲线显示、曲线绘图输出、试验报告生成等功能。从功能上看,软件共具有六大功能单元,分别为频率响应测试、阶跃响应测试、动摩擦力测试、启动摩擦力测试、板卡测试以及退出测试程序,如图5 所示。

软件的主要功能与设计原则:

(1)每一个功能单元都是相对独立的,方便进行各项测试或退出,并且可以通过测试界面左侧的按钮进行单元选择。

图5 测试界面

(2)因各单元测试项目不同,因此在各单元测试界面都设计了相应的参数输入区,以便输入参数;同时也设计了实时曲线和实时数据及计算结果输出区域,真正做到了实时监控;最后为了方便管理,也相应地设计了读取数据、保存数据、打印预览功能,并且能够记录测试项目及时间。

2.4 测控一体化程序介绍

为了保证测试与控制的紧密结合,采用了Visual C++开发设计软件,计算机系统通过PCI 总线与数据采集卡相连,通过Profibus 现场总线与PLC 相连;数据采集卡通过数字或模拟通道连接传感器、二次仪表,以及其他相关元件;PLC 通过其触点与阀控信号、开关元件相连。PLC 为SIEMENS 公司的S7-300,数据采集卡为凌华公司的PCI-9118。连接测试部分和控制部分的桥梁是Prodave 接口。

向PLC 中写入数据的程序如下:

switch (m_ nSel)// m_ nSel 为要写入的数据类型

{

case 0://DB 型

d_ field_ write (m_ iWDBNO,m_ iWSNO,m_ iWAmount,buffer);

break;

case 1://OutPut 型

a_ field_ write (m_ iRSNO,m_ iRAmount,buffer);

break;

case 3:

m_ field_ write (m_ iRSNO,m_ iRAmount,buffer);

break;

case 5://Counter 型

z_ field_ write (m_ iRSNO,m_ iRAmount,buffer);

break;

}

从PLC 读取数据程序如下:

switch (m_ nSel)// m_ nSel 为要读取的数据类型

{

case 0://DB 型

d_ field_ read (m_ iRDBNO,m_ iRSNO,m_iRAmount,buffer);

break;

case 1://OutPut 型

a_ field_ read (m_ iRSNO,m_ iRAmount,buffer);

break;

case 2://InPut 型

e_ field_ read (m_ iRSNO,m_ iRAmount,buffer);

break;

case 3://Flag 型

m_ field_ read (m_ iRSNO,m_ iRAmount,buffer);

break;

case 4://Timer 型

t_ field_ read (m_ iRSNO,m_ iRAmount,buffer);

swab (buffer,buffer,m_ iRAmount* 2);//

相邻字节交换

break;

case 5://Counter 型

z_ field_ read (m_ iRSNO,m_ iRAmount,buffer);

swab (buffer,buffer,m_ iRAmount* 2);

break;

}

3 结束语

伺服缸已广泛应用于液压行业,因工况、结构复杂等原因,其特性很难被掌握。而此伺服缸测试系统简明实用,能够满足各类大型伺服缸的测试要求,且基于VC++6.0 开发的测试软件功能齐全、界面友好、计算机配置要求低、移植性好、易于实现全自动化管理。广东某公司的实际应用也表明:该测试系统性能可靠,测量精度高,能够为大型伺服缸的生产和检修提供有力的支撑,带来良好的经济效益。

【1】陈新元,蔡钦,湛从昌.液压伺服液压缸静动态性能测试系统开发[J].液压与气动,2008(12):77 -79.

【2】易建钢,陈奎生,林瓒. 伺服油缸动态扫频问题研究[J].湖北工学院学报,2003(4):129 -131.

【3】孙鑫. VC++ 深人洋解[M]. 北京:电子工业出版社,2006.

【4】李娟.组态技术在液压泵测试系统中的应用[J]. 机床与液压,2010,38(8):95 -97.

【5】彭国朋,曾良才,朱学彪,等.数字式角位置电液伺服装置测试系统的研究[J]. 机床与液压,2006(3):193 -194.

【6】路甬祥.液压气动技术手册[M]. 北京:机械工业出版社,2002.

【7】张寒蕾,王春梅.基于电液比例控制的液压试验台的液压泵性能分析[J]. 机床与液压,2010,38(3):103 -104.

【8】王权,付学义.基于小波包分析的液压泵状态监测方法[J].机械工程学报,2009,45(8):80 -88.