FANUC 系统在数控车床改造中的应用

尹昭辉,周礼根

(1. 淮安信息职业技术学院,江苏淮安223003; 2. 江苏福斯特液压科技有限公司,江苏淮安223003)

某企业现有CK6136 经济型数控车床2 台,标配国产基于PC 机的数控系统,主轴无极调速采用变频器控制,x、z 轴步进电机驱动,定位精度0.01 mm,刀具装置为四工位电动刀架,其他主要附加装置有冷却和手动润滑系统。该机床近期出现系统不稳定现象,随机故障率增加,使用效率下降,维修成本增高,直接影响生产。经查,机床机械性能良好,外围电气元件、线路未见老化,综合各方面考虑,决定对该机床进行数控系统升级改造。

1 改造内容

1.1 数控系统升级

该机床故障率升高的原因主要是由数控系统引起,车间的工作环境不佳使得控制计算机的硬件出现受损、老化,粉尘使得外部接口信号不稳定,所以对于数控系统的升级主要考虑的因素就是稳定性。结合当前市场上一些主流数控系统,并综合考虑价位以及员工可操作能力,作者决定选用FANUC 0i Mate TD数控系统,它的高可靠性、高集成性、高性价比使其获得了良好的口碑,在经济型数控车床上得到了广泛的应用,其各硬件以及接口、线缆随系统标配,连接、维修更加方便。

1.2 机械部分的改造

由于该机床机械性能良好,不需要做大的改动,丝杠、导轨、主轴箱等关键部件要做清洁和防锈处理,改造的重点是FANUC 系统标配伺服电机与机床主体以及丝杠的连接、调试。

1.3 电气控制改造

由于主要机械动作能满足使用要求,不做大的改动,因此主轴控制、刀架控制、冷却控制等部分的主回路和控制回路基本不变,需要增加的是自动润滑系统相关的液面反馈、润滑输出和润滑泵动作等控制线路。基于该机床的各I/O 信号要与FANUC 数控系统进行通讯,与原来开放式系统有所不同,故该部分需要重新设计。

1.4 上电调试

在完成各部分改造之后,要对机床进行整机上电调试,需要进行PMC 地址的设定、梯形图的编制、伺服参数的设定、轴参数的设定、试切削等项目,根据试切削情况进行必要的优化,最后完成机床的升级改造。

2 改造过程

2.1 机械部分

将原有步进电机拆下,改为FANUC 伺服电机,由于该电机结构尺寸和原有安装位置尺寸不同,需要重新制作一个电机支撑座,需要重点保证电机安装面与支撑座地面的垂直度以及电机与丝杠的同轴度;电机与丝杠采用1∶1 同步齿形带连接;考虑到安装调整方便,同步带轮和丝杠采用无键锥环连接;这样形成伺服电机-同步齿形带-丝杠的传动链;自动润滑装置安装在原有手动润滑位置即可,考虑润滑油管的连接。

2.2 数控系统的连接

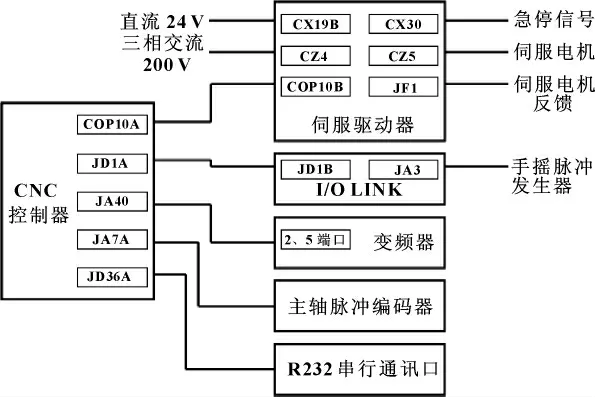

FANUC 系统的伺服驱动器、主控制器、I/O LINK、接口、线缆等均为统一配备,只需要按照硬件连接说明书要求连接即可。主控制器上的COP10A通过FSSB 与驱动器COP10B 连接,进行伺服信号的发送;JD1A 端口与I/O LINK JD1B 端口连接,负责外部信号与内部PMC 的输入输出控制;JA40 连接变频器输出主轴转速指令模拟电压信号;JA7A 口接主轴原有的脉冲编码器,负责主轴转速的反馈;JD36A口接一RS2S2 串口电路,负责串行通信。伺服驱动器上CX19B 口接入24 V 直流电源,CZ4 口连接来自伺服变压器三相电源,CZ5 口接伺服电机,CX30 口接急停信号,JF1 口接伺服电机位置反馈。手摇脉冲发生器接I/O LINK 上JA3 口。如图1 所示。

图1 FANUC 数控系统硬件连接图

2.3 电气控制部分

首先梳理出该机床的所有I/O 信号,主要有机床侧信号和操作面板信号。机床侧信号包含限位、刀位检测、换刀输出、冷却输出、润滑检测、三色灯等,将这些信号线接入继电器模块组,来实现信号的转换、放大等,然后各信号从继电器模块组出来,再接入分线器模块的各个位置,此时需要注意分线器上各个端子位置的使用说明,防止接错,最后利用50 芯扁平线缆接入到I/O LINK 的CB104 端口;机床操作面板上的各个按钮、旋钮、指示灯、波段开关等功能信号也通过50 芯扁平线缆连接到I/O LINK 的CB105、CB107 端口,连接示意图如图2 所示。其布线按照相关电气标准执行。

图2 外围控制信号连接图

2.4 上电调试

2.4.1 PMC 地址的设定及梯形图编制

FANUC 0i Mate TD 配备的单板式I/O LINK 有4个接口,分别为CB104、CB105、CB106、CB107,每个口有24 个输入点和16 个输出点,即该板总共96个输入点和64 个输出点,完全可以满足该机床的信号使用要求。CB104 用于机床侧信号,CB105 和CB107 用于机床操作面板,同时考虑X8.4、X9.1 和X9.2 这3 个地址NC 系统内部已固定,必须使用,在进行完组、座、槽、名称的设定后,其PMC 地址就被定义,如表1 所示。

表1 PMC 地址分配及占用端子

接下来根据各信号地址和需要实现的功能进行梯形图的编制,主要考虑两个方面:

(1)容易造成严重后果、需要快速响应的信号编入一级程序,比如急停、各方向超程限位等,其他功能块程序编入二级程序。

(2)严格按照FANUC 梯形图编制要求执行。

梯形图编辑完成后,利用CF 卡导入数控系统中去,进行各信号测试。

2.4.2 参数的设定

数控系统能够正常运行的重要条件是必须保证各种参数的正确设定,不正确的参数设置与更改,都可能造成严重的后果,因此必须在机床运行前对相应的参数进行正确的设定,在设置参数时严格按照参数说明书执行。

(1)基础性参数设置。主要包括I/O 通道、超程检查、各轴互锁、手轮有效等,进入SYSTEM 画面,软键选取参数画面,找到各参数对应的位置号,然后输入相应的参数。

(2)主轴参数的设定。主要对电机名称、电机代码、主轴最高转速、电机最高转速、电机回转方向、主轴传感器类别、位置编码器旋转方向等参数进行设定,需要连续按SYSTEM 功能键,显示设定帮助画面,然后选取主轴设定,按照要求对各参数进行正确的设定。

(3)伺服参数的设定。主要对电机代码、指令倍乘比、AMR、电机旋转方向、柔性齿轮比N、速度反馈脉冲数、位置反馈脉冲数、参考计数器容量等参数进行设定。对这些参数设定时特别注意是位型还是位轴型,位型参数由8 位组成,每个位都有不同的意义;轴型参数允许对每个轴分别设定参数,各参数类型的数据范围为一般有效范围,具体参数范围根据实际情况确定,x 轴和z 轴分别设定,还需要注意在有些参数设定完毕后必须断电重启。

(4)轴参数的设定。该类参数包含各个轴的名称、伺服增益、运行速度、软限位、加减速常数等,主要集中在1 006 ~1 624 号参数。同样进入参数设定帮助画面,然后选取轴设定,进入后对每个参数进行有效设定,需要特别注意的是对机床零点的设置。β8/3000is 伺服电机内置绝对值编码器,根据改造需要进行无挡块参考点设置,步骤如下:

①用手动方式,移动x 轴和z 轴到达所需要设定的零点附近位置;

②设定参数1815#4 和1815#5 为0;

③系统断电后重新启动系统;

④在不移动x 轴和z 轴的情况下,重新设定1815#4 为1,再重新启动系统;

⑤系统报警,要求回原点,然后设置1815#5 参数为1,再次断电启动。

以上参数设置完整性以画面有无报警为标准。

2.4.3 调试与试切

(1)对机床的各个功能进行运行调试,包括手动操作、快速操作、手轮操作、编辑功能、MDI 功能、自动运行、刀架控制、主轴控制、其他辅助动作等。

(2)试件切削。以该机床承担的加工任务中的典型零件作为试切载体,通过对刀、程序输入、加工、检测等环节对改造后的机床加工性能进行评估。

3 结束语

改造后机床经过一段时间的生产使用后,未发生系统性故障,各项功能正常,产品质量稳定,生产效率大大提高,充分证明此次改造是成功可行的,为企业节省了大量的设备成本,同时也为该企业在其他传统设备的数控化改造方面提供了理论和实践依据。

【1】黄敏高,万勤.西门子840Di 数控系统在CW630 卧室加工中心改造中的应用[J]. 制造技术与机床,2008(4):149 -150.

【2】王印力,周新民,叶选林.普通车床机械部分的数控改造[J].林业机械与木工设备,2008,36(11):56 -57.

【3】赵美林.CA6140 车床的数控改造[J].机床与液压,2006(4):208 -209.

【4】刘明生,骆智勇,蒲珊珊. 机床的数控化改造方法研究[J].机床与液压,2011,39(8):138 -140.