飞机氟塑料高压软管故障分析与预防

朱武峰,李旭东,丁文勇

( 海军航空工程学院青岛分院,山东青岛266041)

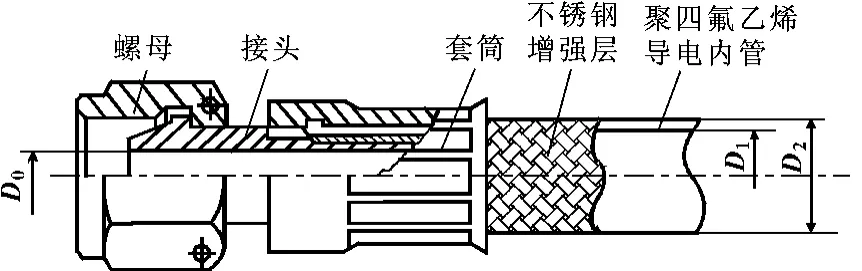

氟塑料高压软管主要由聚四氟乙烯内管、不锈钢增强层和接头等组成(如图1)[1],具有耐老化、耐腐蚀、耐高低温等良好的环境适应性能,在现代飞机上逐渐取代橡胶软管,有着越来越广泛的应用。随着技术的进步,氟塑料软管的质量进一步提高,其使用寿命和可靠性也得到较大的增长。在某型飞机上的平尾助力器、副翼复合舵机和方向舵复合舵机、起落架收放作动筒和液压泵出口等部位,采用了45 根氟塑料软管,其中40 根的规定使用寿命达到了1 000 飞行小时/13 年,超过了飞机机体结构的首次翻修期。但是,氟塑料软管作为飞机液压冷气系统中的重要附件,在某些特殊部位(如助力器进出口和液压泵出口等位置)处于恶劣的工作条件下,承受着高频的液压冲击、振动,安装空间受到局限,软管弯曲半径过小,再加上制造、装配以及材料上的缺陷,致使飞机氟塑料软管在使用寿命期内,仍出现了多起渗漏、断丝、爆破(如图2)等故障[2],直接危及飞行安全。

图1 氟塑料软管结构

图2 氟塑软管爆破损伤

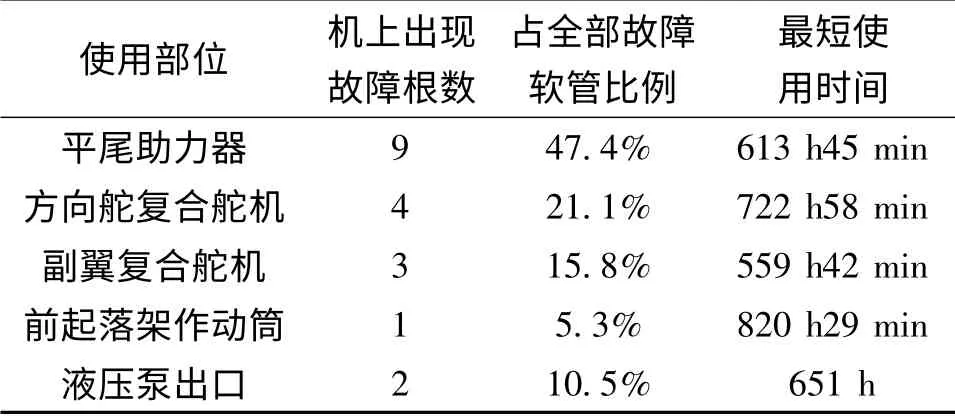

近5 年来,某型飞机的氟塑料软管发生的故障情况如表1 所示。

表1 氟塑料软管故障统计

1 故障原因分析

从表1 可以看出,高压软管出现漏油等故障主要发生在受力情况比较复杂、软管弯曲比较厉害及使用次数频繁的平尾助力器、方向舵复合舵机和液压泵出口等部位。据统计,其中多数为管体漏油、钢丝断丝、软管爆破等故障形式。发生以上故障的主要原因有以下几点:

(1)工作压力脉动[3]

长时间高频的工作压力脉动会使得氟塑料软管易于疲劳、破损和断裂。氟塑料软管的疲劳断裂多发生在液压泵的出口以及助力器的进出口处。

①液压泵出口压力脉动。液压柱塞泵是由多个柱塞同时进行供油,其瞬时供油量是不断变化的,由此在供油时会产生流量脉动。而流量脉动会使液压泵的出口压力产生脉动,液压泵的流量脉动系数为:

式中:Qimax为液压泵最大瞬时流量;Qimin为液压泵最小瞬时流量。

柱塞数Z =9,δ =1.53%。柱塞泵的转子转速n=3 720 r/min,脉动频率为f=2Zn/60 =1 116 Hz。

液压泵出口软管承受高频的压力脉动载荷,易产生疲劳损坏。

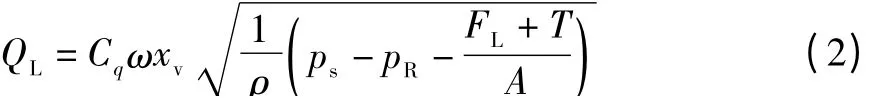

②助力器出口压力脉动。液压助力器的作用是根据驾驶员或舵机传递的机械信号,通过液压进行能量和力的放大,带动舵面不断地以各种速度进行偏转。助力器进出口的流量也根据需要在不断地变化,助力器有载荷时的出口流量QL为:

式中:Cq为流经阀口的流量系数;ω 为阀口的面积梯度;xv为滑阀阀口的开度,对零遮盖滑阀来,也就是阀芯的位移;ps为进油压力;pR为回油压力。

根据某型飞机飞行任务的需要,助力器的工作非常频繁,滑阀阀口开度xv、负载FL在不断变化,出口流量QL波动较大,因此,助力器进出口油液的压力脉动较大。另外,助力器运动时,软管的弯曲状态也在不断变化,易造成软管的疲劳损坏。

(2)软管安装弯曲半径的影响

软管承受的应力水平与安装弯曲半径有关。软管充压后,通过聚四氟乙烯内管将压力传递给钢丝编织层。软管弯曲时,钢丝编织角度发生变化,使软管径向应力与轴向应力的均衡力方向同钢丝层的编织方向不一致,软管耐压力便下降,其相对下降率为:

式中:f=R/d,R 为软管内侧弯曲半径(cm);d 为钢丝中心直径(cm);p伸直为软管伸直时的耐压力;p弯曲为软管弯曲时的耐压力。经计算,软管在不同弯曲半径弯曲时其耐压值的下降率见表2。

表2 弯曲半径和耐压值的下降率

由表中看出:软管弯曲半径越小,则耐压强度下降越多,因此安装软管时,尽可能使弯曲半径大一些,一般不应小于20D,在无法保证时,也不能小于胶管的最小弯曲半径(一般为10D)[1]。

(3)聚四氟乙烯内管质量缺陷[4]

聚四氟乙烯内管直接与输送的介质接触,要求具有良好的致密性和力学性能,以确保在承压状态下的密封性能。以下因素会引起内管的故障:

①聚四氟乙烯内管由于加工制造的原因,存在类似针孔、杂质、压坑、小裂纹等缺陷,从而使管体出现薄弱点。受脉动载荷的持续作用,内管在薄弱点产生穿孔,形成油液的渗漏;在助力器进出口和液压泵出口的有缺陷内管,受到高压脉冲负载作用,高压油冲破缺陷发生突然爆破撕裂,会形成明显的辐射状爆破条纹。裂口则由爆破中心迅速向两侧扩大而形成严重开裂。

②聚四氟乙烯内管内壁导电性能不佳,产生静电击穿现象。飞机液压导管中液体流动时因为内壁摩擦而产生静电,当静电逐渐累积达到产生破坏性放电现象时,便击穿管壁,导致软管漏油。击穿后,内壁为针孔状圆洞,外壁为针孔状圆洞或较小裂口,管壁上有一贯穿的通道,一般情况下,内壁穿孔都比较光滑。

(4)钢丝编织层断丝[5]

软管在系统工作应力的作用下,存在着一定的变形和振动,其纲丝编织层与周边相邻部件靠得过近,因摩擦产生断丝现象,断丝嵌入四氟乙烯内管管壁出现破裂。钢丝在内管外壁形成明显压痕及其周围出现微裂纹。

(5)金属管嘴加工质量缺陷[4]

在液压系统的地面测试中,聚四氟乙烯高压软管接头出现因接头部位开裂而漏油的情况。经检查有以下问题:

①管嘴偏心严重。由于加工精度控制不严,部分金属管嘴偏心严重,最薄管壁只有0.5 mm,甚至小于0.5 mm。在接头扣压时或处于工作状态时该区域易发生断裂。一般情况下管嘴的断裂往往发生在第3个刻槽,该处变形最大,刚性最小,比较容易破坏。

②管嘴刻槽和管嘴口加工质量的影响。金属管嘴刻槽边缘没有倒角和管嘴口的毛刺使扣压接头后的聚四氟乙烯内管管壁出现缺陷和裂纹,从而导致高压软管在接头部位开裂而漏油。

(6)安装与维护不当

在液压泵出口处的氟塑料软管弯曲处发现渗漏现象。经检查认为,该处软管因安装时的空间限制,致使软管弯曲半径小于最小弯曲半径,而且软管相对轴线存在一定的扭转。这些因素对软管的寿命有很大的影响。

软管安装的一些其他情况也存在故障隐患,软管交叉安装或与其他零部件直接接触,造成软管的外表面产生局部磨损断丝;安装时软管的松驰量预留不足,导致在接头处出现泄漏或拉脱;软管固定卡子位置不正确或安装过紧,造成实际弯曲半径小,使软管局部的受载应力加大。

氟塑料软管装机后,有使用期限的要求,如因串换件造成软管超期使用,软管的机械物理性能降低,容易产生爆破失效。

2 预防故障的措施

造成氟塑料软管故障的因素众多,需要从生产、制造、使用和维护等诸环节做好预防工作。

(1)生产制造阶段,严格执行有效的工序间控制和检验,避免聚四氟乙烯内管的杂质、气孔等缺陷存在;加强钢丝编织工序的质量控制,严格执行金属芯棒的保管和表面光洁度的检查。对编织后的聚四氟乙烯软管也必须严格检验。采用光导纤维的内窥镜和普通灯光照明下目视检查等多种方法进行综合检查,确保软管质量。

(2)使用维护阶段,要求软管安装必须符合技术文件的规定,软管弯曲不得小于最小弯曲度,软管不允许扭曲,如果发现有扭曲现象,必须予以调整。日常维护工作中要加强对故障频率高的氟塑料软管的检查,并运用有效的方法预防故障[7]。比如:用“棉纱挂线法”检查软管金属编织层有无断丝,即用棉纱顺抹软管,挂线处即为断丝点。用“捆扎隔离法”、“支架固定法”对间隙小易磨擦的软管进行分隔。用折镜仔细检查软管难检部位的磨损情况,确保故障的及早发现、及时处理。如发现软管处或机身下部有可疑的油迹时,需查明原因后才能使用。软管作为寿命控制件,要严格执行储存期和使用期的寿命控制,必须防止串换件造成的延期使用。

(3)结合有关飞机软管爆破造成飞行事故的机制研究,通过共因分析等方法,研究和完善该型飞机氟塑料软管爆破造成第Ⅰ系统和第Ⅱ系统失效后的特情处置措施,并对《飞行人员驾驶守则》提出补充建议,以增加特情处置的有效性。

3 结论

(1)氟塑料高压软管的故障是多种因素造成的,其内在的影响因素是内管、钢丝编织层和接头的制造质量,其外因是软管承受的工作应力、安装质量和局部环境等。预防故障的主要措施是把好软管制造、安装质量关,加强故障多发部位氟塑料软管的监控,严格按规定要求对软管进行寿命控制。

(2)软管爆破是软管故障中最严重的一种,对飞机的飞行安全形成了严酷的考验,需深入研究、完善该故障条件下特情处置的措施和方法,抓好空地勤人员的故障预防工作。

【1】国防科学技术工业委员会.GJB 2837-1997 聚四氟乙烯软管组件规范[S],1997.

【2】杜金强,朱伯伟,王伟,等.两种高压软管接头组件的非线性有限元对比分析[J]. 机械设计,2010,27(11):83 -85.

【3】朱武峰,蔡增杰,祁功道.机械系统附件检修技术[M].青岛:海军航空工程学院青岛分院,2010.

【4】欧阳小琴. 某液压金属编织软管失效分析[J]. 材料工程,2003(S1):315 -352.

【5】刘玉田.钢丝在橡胶软管中的应用[J].金属制品,2002,28(3):42 -44.

【6】沈燕良,王建平,曹克强.飞机装配式高压软管失效分析[J].机床与液压,2003(1):262 -263.