单轨机车换轮平台液压控制系统设计

杨永刚,孙隽

(1. 重庆科技学院机械与动力工程学院,重庆401331; 2. 重庆交通大学教育技术中心,重庆400074)

换轮平台是单轨机车维修基地的一种专用液压设备,其主要功能是用于拆装机车轮胎架,以实现更换或者维修机车轮胎。该装置主要由沉降梁升降机构、沉降梁升降平台定位插销机构、回转台回转机构以及液压系统和PLC 控制系统等几大部分组成。

1 换轮平台结构及工作过程

换轮平台结构如图1 所示。

图1 换轮平台结构图

换轮平台的工作过程如下:启动液压工作站,电气系统确定沉降梁位置,发出机车进入信号,机车进入沉降梁位置,拔平台定位销(缸),沉降梁升高20 mm (目的是卸下轮胎架),沉降梁下降到位,升降平台定位销(缸)插入,回转台在回转缸驱动下旋转±45°回转到位,推轮胎架进入检修台,进行更换轮胎或充气。(充气完毕后,以上步骤可逆,直至装上轮胎架,整个一次作业算完成。)

系统主要设计参数:

(1)沉降梁平台升降机构。平台质量及机车车厢质量约有15 t,升降行程2 900 mm,平台下降到位时间约2.5 min,上升到位约5 min。

(2)沉降梁平台插销定位机构。插销缸推拉负载约30 kN,伸缩行程200 mm,伸缩时间各为3.5 s。

(3)沉降梁回转台机构。回转机构推动缸负载约120 kN,行程850 mm,回转时间20 s 左右(回转角0 ~±45°)。

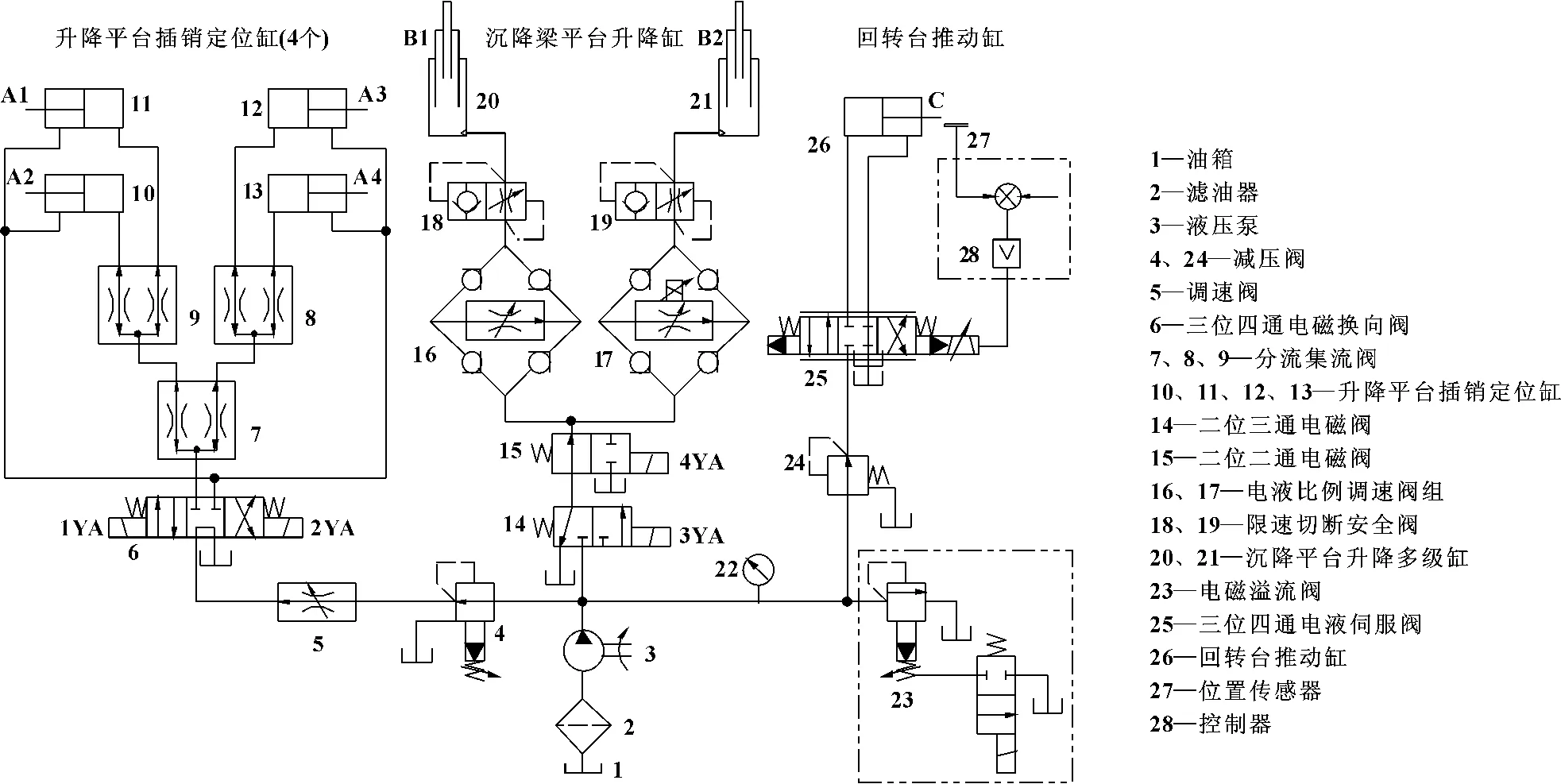

系统液压原理图如图2 所示。

图2 换轮平台液压系统原理图

2 液压系统设计

2.1 升降机构液压系统设计

由于升降平台负载和位移都比较大,所以要求平台在升降过程中速度换接必须平稳,定位准确,因此选择采用液压驱动方式来实现。该回路采用两个三级液压缸来实现沉降梁的升降,三级缸的同步及调速采用电液比例调速阀组来实现。

该系统的三级缸承受的负载大,垂直安装,所以采用单作用缸,下行靠自重来完成,由于行程大,只能是自行设计,由专门液压元件生产企业制造。在选择同步方式时,考虑了几种同步方式,经综合比较,最后确定了采用电液比例调速阀组16,17。该比例阀性能虽然比不上伺服阀,但其同步精度达到了0.5 mm,完全满足设计要求,同时,与伺服阀相比较,其费用低,系统对环境适应能力强。该电液比例调速阀组16 使用了一个普通调速阀,17 使用了一个比例调速阀,它们装在由8 个单向阀组成的桥式回路中,分别控制缸B1 和缸B2 的动作。当缸B1 和B2 的活塞出现位置误差时候,检测装置就会发出信号,调节比例调速阀的开口,使缸B2 活塞跟上缸B1 的活塞运动而保证了两缸的同步。

系统中18,19 是两个限速切断安全阀,这两个阀在沉降梁升降过程中起安全保护作用,系统负载有150 kN,加之在换速时的惯性负载,在瞬时油管内压力可能剧增,导致管道破裂,平台下坠,造成安全事故。限速切断阀由阻尼器和切断阀组成,阻尼器可以检测管内流量的剧增,并将流量信号转换为压差信号,切断阀则可以通过这个压差克服弹簧力,推动阀芯运动,自动切断油路,对系统起到安全保护作用。

2.2 回转台液压系统设计

当沉降梁下降到下极限位时,回转台在推动缸作用下可以转动±45°,以便把轮胎架推移到检修台(正负各对应一条检修台)。由于负载较大,故采用液压系统驱动,旋转±45°属曲线动作,且要求旋转精度高,故回转台旋转用数字缸来实现。回转油缸采用内置传感器的双作用数字油缸,与电气系统的接近开关相结合,以实现沉降梁的±45°和0° 3 个工作位置的精确定位。

回转台液压系统及控制原理方块图如图3 所示。

图3 回转台液压系统及控制原理方块图

图中输入的位置指令由电压Ui给出,输出位置由位置传感器检测转换为反馈电压Uf,比较器用来测量输入位置的指令电压Ui与回转台输出位置之间反馈电压Uf的位置偏差电压Uc,(Uc=Ui-Uf)。当Uc=0 时,伺服放大器输出电流为零,电液伺服阀处于零位,没有流量流出,回转台不动,停止在0°工作位。当指令电压Ui发生变化,而Uf未来的及发生变化之前,Uc≠0,此时,Uc经伺服放大器放大后变为电流信号去控制电液伺服阀,电液伺服阀输出压力油到液压缸,推动回转台回转。随着回转台的回转,Ui→Uf,当Ui= Uf时Uc=0,电液伺服阀恢复零位,液压缸停止运动,回转缸回转到位。

2.3 沉降梁平台定位液压系统设计

考虑到当沉降梁在两极限位置时,由于平台负载很大,在下极限位置设计了平台限位块 (见图1中零件7),同时系统设计了用液压缸 (A1,A2,A3,A4)驱动的4 个平台定位插销来实现定位。这4 个双作用液压缸也采用了同步回路来实现插销和拔销的同步。由于系统对插拔销同步要求精度一般,所以采用了较为常见的性价比高、操作方便的分流集流阀(图2 中元件7,8,9)来实现。其原理不再叙述。

以上各缸除数字缸外,其余各缸极限位置均采用光电开关来检测。控制系统选用了LG 公司的Master-K200S 的PLC 来实现,具体设计略。

3 结束语

该机车换轮平台PLC 控液压系统,是借鉴日本单轨列车同类设备的功能基础上自主开发的。采用了电液伺服阀、比例阀以及限速切断阀,使设备操作方便,安全可靠性大大提高,已在轻轨维修基地投入使用。

【1】路甬翔.液压气动技术手册[M]. 北京:机械工业出版社,2002.

【2】刘延俊.液压回路与系统[M].北京:化学工业出版社,2009.

【3】丁又青.液压传动与控制[M].重庆:重庆大学出版社,2008.

【4】张利平.现代液压技术应用[M]. 北京:化学工业出版社,2009.

【5】王守城.双吊点液压启闭机系统的设计[J]. 机床与液压,2010,38(4):52 -53.

【6】张存柱.支架试验台四缸同步控制系统的设计[J]. 机床与液压,2012,40(1):35 -36.

【7】肖体兵,吴百海.高精度电液比例阀控缸伺服系统控制器设计[J].机床与液压,2005(11):53 -55.

【8】姜浩,刘衍聪,张彦廷,等.浮式钻井平台升沉模拟系统设计[J].机床与液压,2012,40(1):85 -86.