基于虚拟仪器的气压刹车阀测试系统的研究

曾学礼,段献坤,鲁修军,李笑来,李文华,王庆东

(1.长城电器集团有限公司,浙江 325603;2.河北工业大学,天津 300130;3.浙江正泰电器股份有限公司,浙江 325603)

0 引言

汽车制动性能是最重要的一项技术指标,怎样才能精确地获得汽车制动时的性能参数是准确评价汽车制动性能的关键所在,而制动系统内最为关键的核心部件是刹车阀,因此刹车阀性能测试的研究具有重要的科研意义。近年来随着车辆拥有量的增加趋势,各个生产厂商对刹车阀性能及其检测设备提出了更多以及更高的要求。为了满足科研、教学的需要,设计和研制刹车阀测试系统是一条重要途径。

LabVIEW是由美国国家仪器(NI)公司研制开发的软件平台,其含有种类丰富的函数库,编程时只需调用相应函数库即可轻松完成程序的开发设计,同时可以方便灵活地搭建功能更为强大的测试系统,利用LabVIEW开发的刹车阀测试系统,较为容易地实现系统的数据采集与处理过程的自动化[1]。

汽车生产商在针对气压刹车阀产品进行试验时采用传统测试仪器,该测试仪器不仅操作烦琐而且生产效率低下;而使用智能型、综合型测试系统可以大大地简化测试系统结构,实现试验项目的自动控制、数据的自动采集、记录等,不但简化了试验人员的工作量并且有利于保证试验结果的准确可靠。因此开发使用自动化程度更高的测试系统将是同类气压试验设备的发展方向[2]。

本文研制的气压刹车阀测试系统大大缩小了设备的规模,简化了操作人员的劳动,对产品的试验结果提供了可靠的保证,并且节省了费用。

1 测试系统工作原理

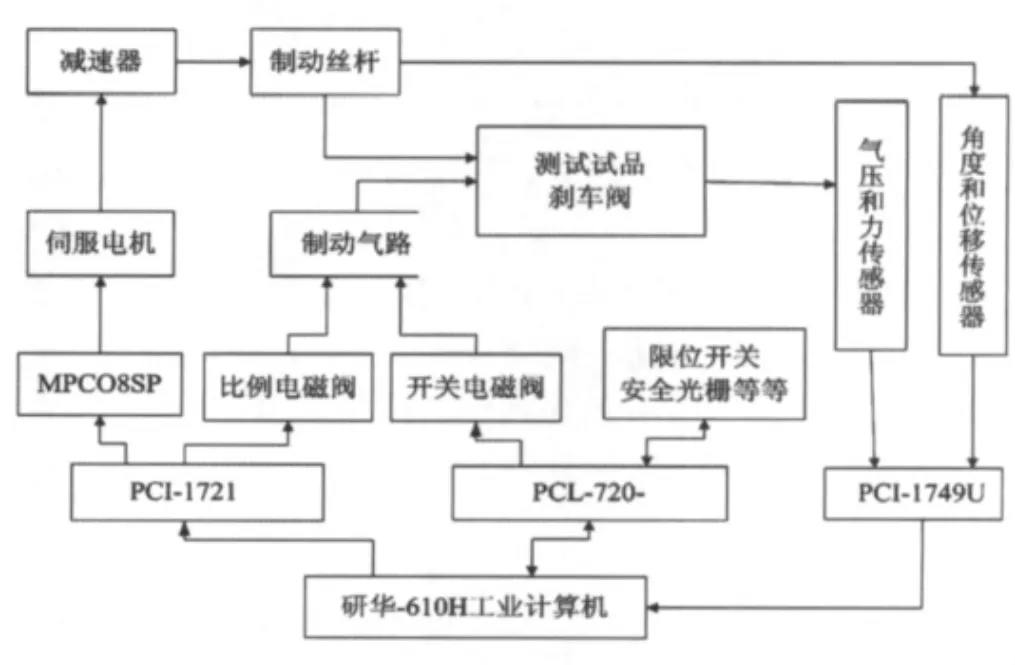

气压刹车阀测试系统为真实模拟实车制动过程完整检测整车制动性能,设计了踏板力模拟装置,通过力传感器及角度传感器可以测量施加于踏板上的力及欲刹车程度,用伺服电机经过减速机以及制动丝杆用来下压实车制动踏板进而模拟刹车过程。制动丝杆前端安装压力和角度传感器,以检测踏板力大小和制动踏板下压程度。进气管路中接入压力传感器,用于监测制动管压,工作原理如图1。

图1 工作原理图

测试控制工作时,首先由操作系统启动主控程序,在其控制下分别进行相应的试验测试和数据处理工作。一般工作过程是先根据实测现场要求和控制输出要求进行系统工况参数设置,系统工况参数根据产品型号以文本文件形式保存在系统内,试验时只需设定产品型号,系统会根据产品型号自动调用系统工况参数。在系统工况设置结束后,启动自检工作,对所测试产品型号及位置摆放进行检查,一旦发生异常,系统报警通知操作员人工检查重新放置试品。

系统自检正常后,测试开始进行,首先根据欲刹车程度,系统计算出伺服电机给定量,进而控制制动丝杆驱动踏板下压,通过力及角度传感器测量施加于踏板上的力及踏板下压角度,踏板下压后使进气阀打开产生制动压力,通过制动管路内的压力传感器测量出气阀的压力值进而判断试品是否合格。试验信息的输出和数据采集的整个过程时间短,因此设计由计算机系统完全自动控制。试验结束后,进行数据处理分析和输出相应测试结果。

2 硬件设计

气压刹车阀按国标“GB7258-2004机动车运行安全技术条件”和“GB12676-1999汽车制动系统结构、性能和试验方法”的要求进行研制[3]。设备采用模块化结构:由气源、试验台架、电气系统3个独立部分组成。

气源部分采用两体结构:气缸、过滤器为一体,固定在试验系统上;两通电磁阀、过滤减压阀等为另一体,接口采用浮动接头的形式以便于连接。

试验台架由步进电机、减速机、力传感器、角度传感器、位移传感器、对射传感器、台体及夹具等组成。

电气系统由控制系统和采集系统组成,控制系统主要采用PCL-720+数字量I/O卡和PCI-1721模拟量输出卡,采集系统采用PCI-1747U数据采集卡。

PCL-720+数字量I/O卡是一款32路TTL数字量输入、32路TTL数字量输出卡,具有高输出驱动能力、3个可编程计数器/定时器通道以及用于定制电路的面包板扩展功能区域。

PCI-1721模拟量输出卡提供4路模拟量输出通道的高速PCI总线卡,具有5 MHz最大数字更新速率、自动校准功能,每个模拟量输出通道带一个12位双缓冲器DAC,带内部/外部触发的实时波形输出功能,具有灵活的输入类型和范围设定等。

PCI-1747U是一款高分辨率高通道计数模拟量输入PCI总线卡,它的采样速率可达250 kS/s,提供部分数据采集应用所需的16位分辨率,同时提供64路单端,32路差分模拟量输入或组合输入,它还带有用于模拟量输入数据的1 K采样FIFO缓冲区。

PCI-1721模拟量输出卡所提供的模拟输出信号用来控制步进电机,再通过减速器进而控制踏板力的大小,面板上装有相应的显示仪表和控制开关。PCL-720+数字量I/O卡控制电磁阀的开断以及其它保护类单元的控制,同时PCI-1721模拟量输出卡还用来控制电磁比例阀的大小进而控制测试试品所施加压力的大小。

采集系统主要采用PCI-1747U数据采集卡所提供的模拟输入信号用来采集位移传感器、角度传感器、力传感器、压力传感器的值。

3 软件设计

3.1 测试系统各部分之间的信号传递方式

测试系统分成:气源、试验台架、电气系统三个相互独立的部分,各部分之间需要很好地解决信号传递问题,信号传递示意图如图2所示,该信号传递方式很好地解决了信号间传递问题。

图2 信号传递示意图

该测试系统的软件设计采用虚拟仪器LabVIEW作为开发工具,LabVIEW是一门基于数据流技术的图形化编程语言,其内嵌了非常丰富的工程应用函数,编程时只需调用其链接库函数就可方便地对其调用,降低了对编程者编程经验和熟练程度的要求,简化了程序的开发,特别是在构建数据采集系统方面有着其他基于过程的文本语言无可比拟的优势,良好运行于windows2000/xp、linux、sun和HP-UX等多种标准软件开发平台,在自动测量系统,工业自动化控制,实验室系统模拟仿真方面得到十分广泛地的应用[4]。

通过工控机的模拟输入板卡采集并记录系统压力值、位移值和载荷值等。通过模拟输出板卡输出信号控制系统的压力给定以及控制驱动机构的进给速度,控制操纵机构的位置变化等等。

3.2 该测试系统开发的软件结构

3.2.1 用户交互界面

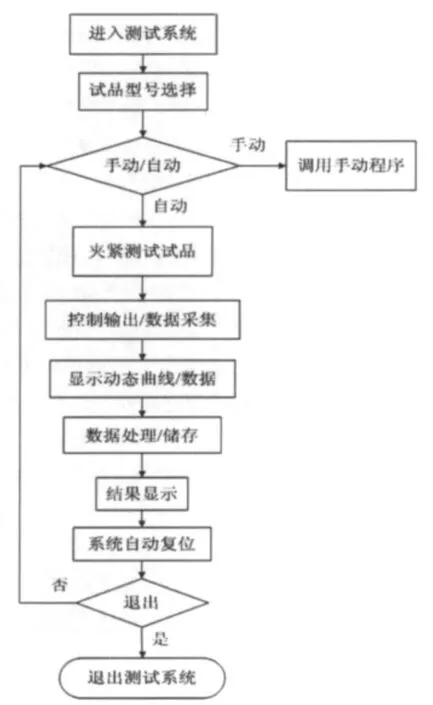

主要包括:产品型号设置、用户自动/手动模式选择、测试系统手动调节、系统维护、数据采集输出实时显示等多个模块。本部分主要实现测试系统与用户的直接交流,使用户能够将试验中的外界限定条件输入到试验系统当中,其程序如图3所示。

图3 试品测试参数调用程序图

在试验过程中,通过报警信号指示灯和面板数值显示及图形用来观察当前系统的运行状况。试验结束后,逻辑单元通过对试验数据的分析,得出相应的测试结果,并通过报警信号指示灯直观地显示出测试结果。

3.2.2 后台应用程序

包含控制信号的输出、传感器信号采集、数据逻辑运算三个部分[5]。其中控制信号的输出既可用来控制电磁阀模拟量进而控制制动气路的压力大小,又可控制伺服电机驱动器进而控制制动力的大小;信号采集部分的功能是通过用户界面获得试验时的外界条件和试验中所测的信号,包括模拟信号采集、数字滤波和开关量采集与处理;数据逻辑运算的功能包含对试验数据的分析与处理、试验结果存储等部分,其逻辑运算程序如图4所示。

图4 逻辑运算程序图

3.3 测试系统设计方案

测试系统软件的测试流程如图5所示。系统开机后,首先进入系统主界面,进行试品型号选择,然后读取测试型号试品参数,用户通过点击控制面板上的单击按钮进行自动或手动两种方式执行程序。进入自动测试程序后,首先夹紧和密封被测工件,驱动制动丝杆前进,同时通过采集卡从传感器采集数据,并在屏幕上动态显示采集得到的数据的动态曲线和数据值。测试完成后,根据用户的标准值判断试品是否合格,测试结果和特征点数据都保存在数据库中,供用户需要时查询、打印;最后系统自动复位,等待下一个工件检测的开始或退出测试系统。

4 测量数据的优化处理

4.1 信号调理

工控机采集到的数字信号是通过传感器输出的模拟电信号经数据采集卡输入到工控机内的,但是传感器输出的是微弱电信号,不可避免地会混入干扰噪声。为了保证测试数据的精确可靠,在采集回路中加入了信号调理电路。滤波电路设计中,采用低通滤波器进行滤波,有效地抑制了信号中噪声的干扰,根据工况条件,设定截止频率,使采集到的数据更加逼近实际信号。终端电路采用隔离变送器WS1521,使传感器输出的微弱电信号变送为数据采集卡能够接受的量程范围,进而准确可靠地送至工控机。

4.2 测量数据滤波

主要是为了剔除测量信号中的畸变点,保留正常的测量值。

采集到计算机中的实时模拟信号量,由于测量现场的环境干扰、电磁干扰、传感器输出信号量的漂移以及其他人为因素等复杂条件的影响,数据点不可避免地出现一些非可靠点。直接对这些非可靠点进行数据处理显然会造成测试结果的不可靠,因此数据处理程序必须先对测量数据进行滤波。

在本测试系统的数据处理软件中,滤波程序采用了逐点分析的滤波方法[6]。该方法不仅能够跟踪和处理实时采样数据而且可以与信号同步分析,从而使数据丢失的可能性更小。

图5 系统测试流程图

4.3 数据组均值模块

测量数据经过滤波化处理后,其畸变点已经剔除,但部分微小波动量仍存在于测量数据之中,进而造成测试结果的不准确,因此设计了数据组均值模块,经过数据组均值模块化处理,其测量值将不会出现较大波动,使测量结果更加精确可靠。

5 结束语

使用虚拟仪器LabVIEW开发设计出的测试系统不仅软件界面生动、直观而且操作方便,同时开发周期短、数据采集速度快、测量精度高、系统实时性好、软硬件抗干扰能力强、性能稳定可靠、测试功能齐全,满足了汽车制动性能的测试要求。另外,该系统适应性强,硬件不需作较大幅度改动,对软件作适当修改就可将其用作其它相关试验的测试与分析,便于系统的扩展,同时测试精度、实时性、自动化程度比传统仪器有了明显提高。

[1]盛朝强,谢昭莉.基于电惯量的汽车惯性式制动试验系统的设计[J].重庆大学学报(自然科学版),2005,28(1):90 - 92,101.

[2]高燕红,刘茂生.刹车阀综合试验台系统方案设计[J].航空精密制造技术,2006,42(6):59 -61.

[3]陈玉.汽车制动性能检测系统设计[J].工程与试验,2010,50(4):54-57.

[4]黄伟,孙仁云,王波,等.基于 LabVIEW 的汽车制动性能测试系统[J].西华大学学报(自然科学版),2007,26(1):5 -7.

[5]王爱兵,王丰元,刘华莉,等.基于LabVIEW的制动试验台测试技术[J].现代制造技术与装备,2009,45(2):97 -99.

[6]蔡建余,孙仁云.汽车制动检测试验台实时测试与分析系统[J].淮阴工学院学报,2007,16(3):74-77.