万州天然气净化厂硫磺回收单元蒸汽与凝结水节能优化措施①

廖 铁 苏梦瑶 李法璋 范 秦

(1.中国石油西南油气田公司重庆天然气净化总厂万州分厂)

(2.中国石油西南油气田公司天然气研究院)

当前,能源供应紧张已经成为经济社会发展的重要制约因素。统计显示,目前我国大规模工业企业的用能量占了全社会能源消耗的70%左右。蒸汽作为一种热能载体被广泛应用于工业领域中,由于蒸汽的使用压力大于大气压力,所以凝结水具有的热量可达蒸汽总热量的20%~30%。

重庆天然气净化总厂万州分厂设计规模为200×104m3/d,主要处理云安厂、高峰场气田中的高含硫原料气。工厂设计每处理1×104m3含H2S 2.12%~4.23%(y)的原料天然气耗能8 502.68 MJ,相当于标煤209.1kg,天然气236.6m3[1]。

通过能耗数据分析,表明硫磺回收单元的蒸汽和凝结水有较大的节能潜力,本文就已实施的改造措施进行了总结。

1 蒸汽凝结水构成及能耗介绍

工厂蒸汽系统由废热锅炉、蒸汽锅炉和硫磺冷凝冷却器分别产生的3.3MPa、0.45MPa和0.1 MPa三个压力等级的饱和蒸汽组成。蒸汽凝结水设计见表1,万州净化厂能耗分析见表2。0.45MPa的饱和蒸汽主要用于重沸器加热溶液以及系统保温,3.3MPa的中压蒸汽通过蒸汽引射器将约41%(w)的0.1MPa低压蒸汽升压至0.45MPa循环利用,剩下59%(w)的0.1MPa蒸汽通过空冷器冷却回收至锅炉凝结水系统。

表1 蒸汽凝结水设计平衡表Table 1 Balance of steam &condensate water

表2 万州天然气净化厂能耗分析表Table 2 Energy consumption analysis of Wanzhou Natural Gas Purification Plant

从表2中可以看出,蒸汽锅炉燃料气耗量占全装置燃料气耗量比例最大,约为60%(w)左右;蒸汽凝结水系统和凉水塔水耗量占全装置水耗量比例较大,分别为约30%(w)和45%(w)。

蒸汽锅炉消耗燃料气的目的是为了生产装置所需的0.45MPa低压蒸汽。此外,硫磺回收单元的硫磺冷凝冷却器还能自产约3t/h的0.1MPa低压蒸汽,若不直接利用该压力等级的蒸汽,而是通过蒸汽冷凝器冷凝成水,再用泵输送至凝结水系统,会较梯级利用更为浪费能源(电、天然气)。因此设计上考虑了蒸汽引射器,但投产以来蒸汽引射器一直未能正常投用。

2 设计上采用的节能措施

(1)根据尾气灼烧炉出口尾气量大、温度高、可回收热量大的实际情况,将该热量回收作为硫磺回收单元反应器的再生热源。

(2)根据全厂蒸汽量的平衡,中压、低压蒸汽通过蒸汽引射器以实现梯级利用。

(3)考虑到装置原料气含H2S较高,脱硫溶液循环量较大,故再生所需要的蒸汽量也较大的因素,重沸器的蒸汽流量和再生塔顶温度采用了串级调节控制方式。

(4)脱硫、脱水装置贫/富液换热器均采用换热效率高的板式换热器,大大提高了热量回收率,减少循环冷却水用量和富液再生蒸汽消耗量。

(5)尽可能回收蒸汽凝结水,并采用凝结水回收器进行回收,提高凝结水回收压力,减少凝结水二次蒸发损失,提高了回收率。同时,提高了锅炉给水温度,减少了锅炉的燃料气消耗,增加了硫磺回收装置的蒸汽产量。由于凝结水压力较高,锅炉给水泵的电耗相应有所减少。

(6)硫磺冷凝冷却器利用过程气冷却所释放的热量产生蒸汽。

(7)选用效率高的锅炉,热效率达到90%以上。

(8)采用高效绝热材料,完善保温结构,减少了设备、管道的散热损失[2]。

3 优化措施[2-4]

3.1 硫磺回收单元凝结水罐排空蒸汽回收

3.1.1 优化潜力分析

硫磺回收单元凝结水罐设计压力为0.68MPa,采取开式回收方式,二次闪蒸蒸汽从顶部排空,造成了大量的热量散失。此外,在凝结水罐温度较低时,罐外空气可能进入凝结水罐甚至溶于凝结水,造成氧腐蚀。凝结水返回至锅炉房后,没有经除氧直接进入锅炉房凝结水罐,导致凝结水溶解氧增加甚至超标,从而对整个凝结水系统造成氧腐蚀。

为了防止氧腐蚀同时对二次闪蒸蒸汽进行回收,可将凝结水罐顶部排汽管线接入至蒸汽冷却风机的进口管线上,回收蒸汽并对其再次进行冷却。同时在该设备的溢流管线上加设阀门,隔绝O2,避免其进入凝结水罐。

另外,为了防止凝结水罐形成负压或差压,还应增加补充蒸汽管线和放空管线,通过调节阀和压力变送器实现凝结水罐的压力控制。为防止凝结水罐超压,还在放空管线上安装了安全阀,具体改造如图1、图2所示。

3.1.2 优化效果

硫磺回收单元凝结水罐排空蒸汽回收优化后,凝结水罐的氧腐蚀现象得到了有效控制,其凝结水溶解氧含量趋势如图3所示。

3.2 凝结水循环利用优化

3.2.1 优化潜力分析

硫磺回收单元设计了蒸汽空冷器,其作用是对蒸汽引射器引射后剩余的0.1MPa低压蒸气进行冷凝,凝结水通过泵往返于锅炉房凝结水罐与硫磺回收单元,以实现循环利用。若空冷器与硫磺冷凝冷却器的高度差足够,理论上凝结水可以实现在两者之间的循环流动,减少电能的耗量。具体核算如下:

式中:p为压力,MPa;H为高度,m;L为长度,m。

经过核算,装置现有条件可以满足改造需要。

3.2.2 优化效果

现场试验具体流程如图4、图5所示。在蒸汽引射器正常运行的情况下,关闭从蒸汽空冷器至凝结水罐的阀门。

凝结水循环利用优化试验数据见表3。从表3可以看出:在试验初期,低压蒸汽压力有缓慢增加的趋势,压力调节阀PV-1472B快速打开。压力平衡后,低压蒸汽压力恢复到控制值0.1MPa,压力调节阀PV-1472B的阀位值也逐渐下降,平稳后恢复到密闭回收前的正常值。

实施密闭回收后,硫磺冷凝器上水泵流量明显下降,说明空冷器冷凝的凝结水有效补充进入了Claus硫磺冷凝冷却器。

表3 凝结水循环利用优化试验数据Table 3 Optimization test data of condensation water recycling

3.3 凝结水分压回收

3.3.1 优化潜力分析

进入硫磺回收单元凝结水罐的凝结水有两个来源,一是硫磺冷凝冷却器产生的0.1MPa低压蒸汽凝结水,二是硫磺回收单元部分0.45MPa保温伴热蒸汽疏水产生的凝结水,两者均通过泵返回到锅炉房。但在整个凝结水系统设计上,绝大部分0.45 MPa蒸汽的凝结水均是利用与锅炉房凝结水罐的压差压回的,因此上述部分0.45MPa凝结水应同样能通过压差直接返回系统,但0.1MPa的凝结水因与凝结水系统压力(0.1MPa)相近,必须通过泵返回。

经现场测量,0.1MPa的凝结水到硫磺回收单元凝结水罐的距离为10m,高度差为3.5m(图6所示)。经式(3)、(4)计算,该压力的凝结水能返回到硫磺回收单元的凝结水罐。

式中:p为压力,MPa;H为高度,m;L为长度,m。

因此,将压力为0.45MPa的凝结水改为接入凝结水总管,而压力为0.1MPa的凝结水则通过泵返回,这样能减小凝结水泵的负荷。

3.3.2 优化效果

凝结水实现分压回收后,其返回体积流量由5~6m3/h降低至目前的1~2m3/h,有效降低了泵的负荷。

3.4 蒸汽引射器重新选型

3.4.1 节能潜力分析

万州天然气净化厂建成投产以来,蒸汽引射器一直不能正常使用,甚至一度出现中压蒸汽窜至低压蒸汽系统的情况。但蒸汽引射器作为一项非常成熟的技术,是一种没有运转部件也不需要额外能量输入的热力压缩机。它以高压蒸汽节流减压前后的能量差为动力,提高副产蒸汽压力后再供生产使用,其基本原理是高压蒸汽在喷嘴内,由于流通界面逐渐变小,蒸汽流速逐渐增加,蒸汽的压力势能逐渐转化为动能,压力逐渐降低。

经分析发现,原有引射器不能满足现有工况。首先,装置自开产以来,原料气中H2S摩尔分数逐渐增加至2.73%~5.46%,酸气量偏高,因此硫磺冷凝冷却器产生的0.1MPa低压蒸汽量较大。其次,中压蒸汽虽然设计运行压力为3.3MPa,但在进入引射器前有压力调节阀,引射器驱动端入口压力应有所下降。最后,低压蒸汽管网的压力对引射效果应有较大影响,管网运行压力低有利于引射。

3.4.2 改造效果

根据实际运行参数对蒸汽引射器重新选型,设计参数与运行参数的对比见表4,设备使用正常。

表4 蒸汽引射器设计参数与运行参数对比Table 4 Parameters comparison of steam ejector

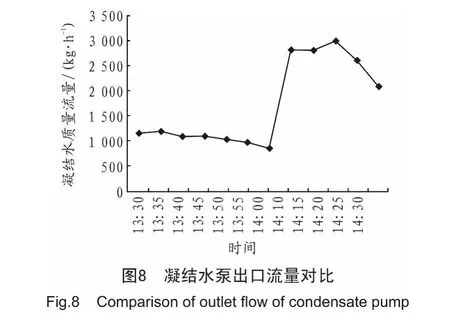

停运蒸汽引射器后,蒸汽引射器出口蒸汽量明显下降,如图7、图8所示,从14:10与14:00的两组数据对比可知,蒸汽引射器出口蒸汽量减少1 223 kg/h,而凝结水泵出口流量增加1 989kg/h,该数据直观反映出蒸汽引射器对0.1MPa低压蒸汽的引射效果是明显的,低压蒸汽能通过蒸汽引射器有效回收利用。

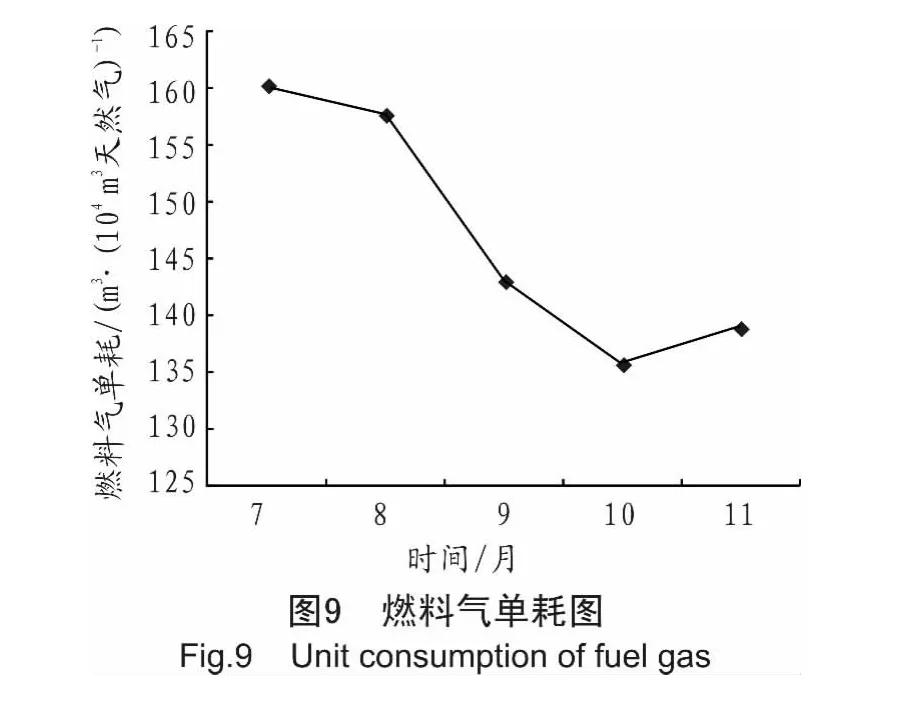

另外,蒸汽引射器投运之后引射了约2t的低压蒸汽,引射率为36.36%,蒸汽锅炉从以前的两用一备改为一用两备。从9月份开始,燃料气单耗下降明显,如图9所示。

3.5 蒸汽疏水阀优化选型

3.5.1 优化潜力分析

合理选择疏水阀是确保凝结水回收系统正常运行的关键环节。然而,相对于锅炉等大型设备来说,疏水阀的选型问题常被忽视,造成疏水阀选型简单粗糙,出现了许多偏差。若不按照压差和排量选取疏水阀排水孔直径,将造成疏水阀排量过大或过小,从而出现漏汽或开旁通的浪费现象。

万州天然气净化厂疏水阀设计时选用热动力型圆盘式疏水阀,该疏水阀是利用热力学原理,使阀片上下产生不同压差,驱动阀片开关阀门,但这种热动力式疏水阀有约3%(w)的蒸汽泄漏率。由于万州天然气净化厂疏水阀主要用于硫磺回收单元和硫磺成型装置的保温蒸汽疏水,设备运行温度较高,消耗的蒸汽潜热较小,产生的凝结水量也较少,因此漏气率较低的倒置桶式疏水阀更为适用。

3.5.2 优化效果

凝结水系统压力如图1 0所示。2 0 1 3年6月,装置检修时更换了重新选型后的疏水阀,使得凝结水系统压力较高的问题得到解决。

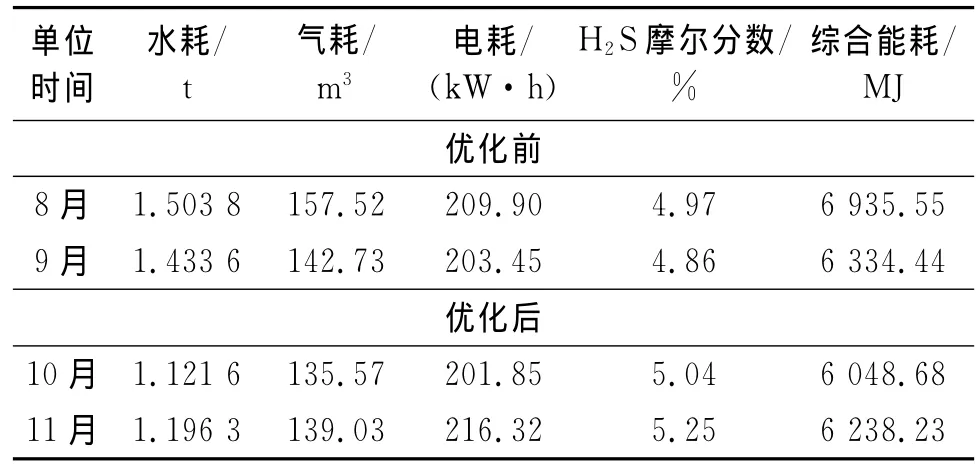

3.6 综合能耗对比

装置优化前后能耗对比情况见表5,从表5可以看出,装置优化后,每处理1×104m3原料天然气(H2S摩尔分数为1%)的综合能耗由装置优化前的最低1 303.38MJ降为约1 188.23MJ。与每处理1×104m3原料天然气(H2S摩尔分数为1%)综合能耗为2 010MJ的设计值相比,节能效果显著。

表5 装置优化前后能耗对比表Table 5 Energy consumption comparison of device before and after optimization

4 结语

(1)针对蒸汽引射器无法投运的问题,对蒸汽引射器的设计参数进行了调整,更换了蒸汽引射器并投运成功,充分利用了蒸汽热能,减少了生产设备、伴热对主管网蒸汽的需求,节约了能源。

(2)对凝结水罐采用二次蒸汽密闭回收,既节约了水资源,又避免了因凝结水产生的氧化污染。

(3)根据我厂蒸汽实际使用情况,将圆盘式疏水阀更换为倒置桶式疏水阀,降低了漏气率,可以起到节约能源的作用。

[1]刘家洪,杨晓秋,陈明,等.高含硫天然气净化厂节能措施探讨[J].天然气与石油,2007,10(5):40-51.

[2]周彬,廖铁.CPS硫磺回收工艺在万州分厂的应用[J].石油与天然气化工,2010,39(S1):16-19.

[3]雷英,刘蔷,唐伟,等.天然气处理厂节能减排对低碳经济的推动作用[J].石油与天然气化工,2011,40(4):358-361.

[4]廖铁,闵杰,苏梦瑶,等.万州天然气净化装置运行评价[J].石油与天然气化工,2012,41(3):276-280.