一种非摩擦驱动螺旋带式输送的作用原理和运动分析

金拯

(绍兴高金冷冻空调设备有限公司,浙江 上虞312300)

螺旋带式输送是指输送带以螺旋状的运动对所载的物品进行输送。输送带通常是由金属或塑料制成的可以伸缩的网状或板条状的带子,其带面围绕圆心作圆周的盘升或盘降运动。为使输送平稳运行,输送带下面通常托有轨道。拖动输送带或者是通过绕圆心(中心轴线)转动的转筒驱动输送带的侧边都可以使输送带在螺旋形的轨道上运动,其中,转筒驱动输送带又可分为摩擦驱动和非摩擦驱动二种方式。本文提出一种非摩擦驱动的螺旋带式输送并进行分析。

1 螺旋带式输送概述

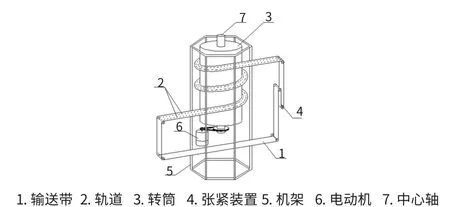

螺旋带式输送常作为输送过程中的一部分,在整个输送过程中输送带一般还包含有直线运动的部分。图1所示是一种转筒驱动输送带的机构和流程示意图,把输送带组成一个封闭的回路,以便可以周而复始地循环运行,电动机6使转筒3转动,转筒3带动输送带1在轨道2上作螺旋运动,以实现所载物品的输送。输送带层层盘绕在转筒外,在转筒的周围空间中可以容纳较多的物品并且在该空间中有序地通过,同时也方便对输送物品进行某种集中的加工或处理,所以,相对而言对于相同的加工处理能力,螺旋带式输送装置往往可以获得更小的体积和占地面积,这是普通的直线带式输送和加工处理所无法比拟的。因此,螺旋带式输送很适合于一些需要对物品进行连续的加工处理而加工处理的时间可以通过运行速度进行调节和控制的装置,如速冻、冷却、通风、解冻、干燥、加热、烘烤、蒸煮、熏制、喷淋、清洁、检验、检测、消毒或杀菌等的场合。

图1 机构和流程示意图

2 摩擦驱动的螺旋带式输送和螺旋速冻机概述

摩擦驱动的螺旋带式输送的原理是输送带沿螺旋形轨道缠绕在转筒上,使带子外边受拉,内边受压,转筒转动并借助摩擦带动带子沿螺旋轨道上升[1~2]或下降。摩擦驱动的螺旋带式输送常应用于食品冻结装置。螺旋速冻机(装置)发展始于上世纪70年代初,目前仍然是一种先进的带式冷冻设备,根据对国内外一些品牌的产品了解以及有关样本和文献的介绍,除了堆积式螺旋速冻装置外,一般都采用摩擦驱动的原理[1~5],并配有一定的运行保护装置。

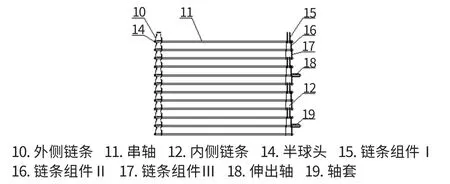

图2是目前一种常见的摩擦驱动的螺旋速冻装置内部的局部结构,输送带是由不锈钢丝制成的网状的带,网带中横串间隔排列的串轴,每根串轴的二端分别与网带二侧的链条(也称马蹄)焊接,并在链条的外侧形成压头和焊点,焊点使压头和串轴一起焊接在链条的链板上形成一个直径略大于串轴直径的半球头(参见图5中的14),输送带二侧的形状一样,该半球头沿输送带面的方向上带有焊点的形状,半球头和焊点的表面弧形至链板形成光滑的弧形表面。为了避免输送带在运动时其边缘与转筒产生摩擦刮伤,采用自动化高周波成型,并对所有的焊接压头表面进行打磨,以保持边缘平整光滑,在转筒的外表面上往往还覆盖尼龙以改善与输送带边缘之间的接触和摩擦。

图2螺旋速冻装置局部结构

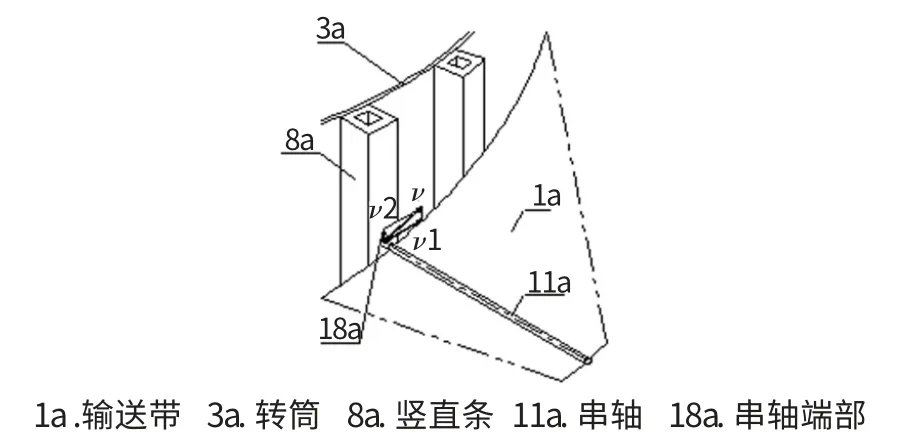

图3 是摩擦驱动的螺旋带式输送作螺旋运动时的示意图,转筒3a外固定有间隔排列的竖直条8a,竖直条的表面覆盖有尼龙。转筒转动带动输送带1a作圆周运动,速度是ν1;同时,输送带的高度随着下面轨道高度的变化而变化,其速度是ν2,ν1和ν2合成为螺旋运动的速度ν。问题是转筒的带动是使输送带作圆周运动,即ν1,而不是螺旋运动ν,由于输送带1a缠绕在转筒上使其包括串轴的端部18a在内的侧边紧迫在转筒的外表面即竖直条8a上,所以输送带的垂直方向上的运动ν2受到其侧边和竖直条8a之间的摩擦力的阻碍;另一个问题是输送带是以狭窄的侧边紧迫在转筒竖直条的壁面上,产生正压力,由此在缠绕着的输送带的内部存在应力,如果输送带的侧边被壁面抵住不能够自由移动则很容易形成支点,应力极易产生力矩使输送带失稳,引发翻带的事故。

图3 螺旋运动示意图

因此,从原理上分析,摩擦驱动的螺旋带式输送在垂直方向上的运动有阻力,输送带的内部存在应力且容易失稳。所以,装置的设计在体积、转速、输送带宽度、倾角和曲率半径等参数的选择上有一定的限制,其结构和操作相应也较为复杂,造价较高,制约了螺旋带式输送的应用。文献[5]中认为输送带和转筒之间产生很大的摩擦,该摩擦使得应力增加,并提出减少应力的办法,但是所提结构过于复杂。

3 非摩擦驱动螺旋带式输送概述

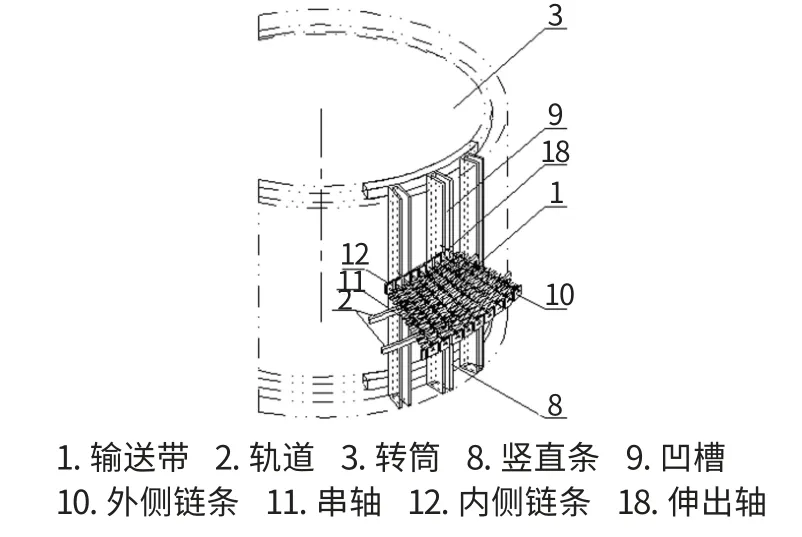

如图4所示是局部机构示意图,输送带1放置在轨道2上,其内侧边挨着转筒3,内侧边上有伸出的轴(以下简称伸出轴)18,可伸入到转筒3上的凹槽9中组成配合。伸出轴在凹槽的驱动下随转筒一起转动并带动输送带运动,同时又随着输送带沿着轨道的升降在凹槽中滑动。输送带可以是如图4中所示的网状的带子,也可以是其它种类的带子,在网状的带子中,可以把输送带中的串轴11的一端延长来作为伸出轴。输送带无需紧迫在转筒上依靠摩擦得到动力,属于是一种非摩擦驱动的螺旋带式输送。

图4 (局部)机构原理图

3.1 输送带的结构特征

(1)输送带的内侧边上间隔一定的距离上伸出一小段的轴18,即伸出轴,可以进入转筒上的凹槽9形成配合。在轴上还可以设有轴套19,有助于减少轴18在凹槽中运动时的摩擦,如图5所示。

(2)输送带的侧边如果带有链条10和12,或可以采用如图5的结构形式。该链条由可以相互嵌套的链条组件15、16和17连接而成。链条组件15和17分别可以向链条组件16伸缩靠拢,设链条组件15、16和17具有相同的节距,当被拉开的三个节距的链条组件经过相互靠拢后,理论上接近于一个节距,即伸缩比趋向于3:1,由此,输送带在弯曲时可达到更小的曲率半径,从而可使设备的占地面积更小。

图5 一种输送带

3.2 转筒的结构特征

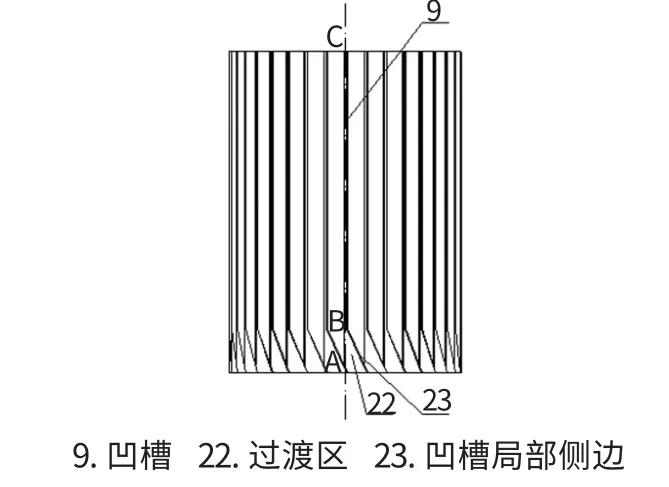

(1)如图6所示是一种转筒的主视图,转筒是一个筒状物,在其外表面上设有沿圆周间隔布置的凹槽9。凹槽9可以是由相距较近的二个竖直条8组成。

(2)如图6所示,在凹槽9的进口处设有可使伸出轴18顺利进入的过渡区22,可称为“擒轴区”。该擒轴区的凹槽的一边或二边可以是倾斜的(如图6中的23)或弧形状的。凹槽可分为擒轴区段(AB段)和狭长段(BC段)。

图6一种转筒

3.3 作用原理和运动分析

图7 是转筒边上的局部横截面的示意图,当转筒3转动时,由竖直条8组成的凹槽驱动在其中的伸出轴18并带动输送带运动。运动中伸出轴18和凹槽通常会有2个接触点,即接触点41和接触点42。凹槽通过接触点41和42把伸出轴18“夹持”住并传递动力。非摩擦驱动螺旋带式输送的传动比较直接,输送带和凹槽(即转筒)之间的能量损失也是比较少。转筒驱动的螺旋带式输送的动力一般情况下是按照转筒、输送带的内侧、输送带和外侧的次序传递的。由于输送带上荷载、输送带和轨道之间的摩擦阻力等因素的影响,使输送带外侧的运动滞后于内侧的运动,而输送带又滞后于转筒,但是非摩擦驱动螺旋带式输送可以使带的各点的运动随转筒保持同步转动,因此可以确保输送带可靠地运行。

图7 接触点示意图

在转筒的进口处输送带由直线运动进入螺旋运动状态。由于在直线运动时输送带二侧的速度是一致的,内侧上伸出轴之间的距离处于最大值,所以当进入螺旋运动时,在轨道的引导和输送带的牵引下内侧上伸出轴的间距逐渐缩小而外侧的串轴的间距不变,使输送带逐渐弯曲成圆弧形,直到输送带的曲率符合要求。伸出轴逐渐进入凹槽的“擒轴区”,并且在“擒轴区”(如图6中AB段)中受凹槽侧边的压迫还可以不断地被整形。然后,伸出轴进入凹槽的狭长段(如图6中BC段)并受到凹槽的驱动。当通过狭长段后到达转筒的出口处,伸出轴滑出凹槽,输送带的内侧被拉开,输送带离开转筒,恢复直线运动。伸出轴在离开转筒前也可以先在凹槽中通过一个区域,使输送带的内侧慢慢地打开,这个区域可称为“纵轴区”。凹槽驱动伸出轴随转筒一起转动,同时伸出轴在凹槽中垂直移动,从而使输送带沿着轨道作螺旋运动。

4 翻带机理初探

通常在螺旋速冻机中所见的是以摩擦方式驱动的螺旋带式输送。在绕转筒的周向和沿转筒的轴向,均在输送带和转筒之间产生很大的摩擦并使得应力增加[5]。带的内侧很容易被束缚住成为支点,当遇诱因激发时,在应力的作用下,外侧向内侧发生翻转的现象,常称作螺旋速冻机的“翻带”,带速不均匀或运行中局部的跳动等都有可能成为诱因。实际运行中的翻带事故往往是难以预料的,后果也较为严重,轻则停产检查,重则损毁装置,目前多采用限位开关进行报警并停机。

避免翻带发生的关键是化解应力和消除力矩,建议是否可以从三方面来考虑:

一是,减少应力;

二是,改良结构,改善支点和避免诱因的产生;

三是,产生反制翻带的力矩。

以下试分析本文所述的一种非摩擦驱动螺旋带式输送的受力情况,图8是转筒边上的局部纵截面的示意图。假设某处处于水平位置的输送带所受向上的合力为F,且在力F的作用下以带的内侧D点为支点欲向上翻转(翻带),则力矩M=F×L,在接触点E上同时会产生摩擦力f以阻止翻带,摩擦力矩是m=f×R,设法增加m的数值可以避免或压制翻带的发生,式中L和R分别是F和f的作用点到支点间的距离。

图8 受力分析

翻带现象是在输送带失稳且支点对输送带有约束的情况下发生,图中T是支点处的摩擦力,这时的力F与输送带中的应力有很大的关系。力F是输送带所受内在的应力P、自身的重力和货物的压力等的合力在输送带法线上的分量,F与P正相关,且随着输送带翻转过程中与水平的夹角的增大而增大。关于翻带,非摩擦驱动的螺旋带式的输送具有以下的特点:

(1)输送带不是紧迫于转筒,因此P和F很小,难以具有翻带的动力;

(2)有压制翻带的摩擦力矩产生;

(3)伸出轴在凹槽中可以滑动,支点相对较难产生;

(4)转筒和伸出轴的接触是光滑和连续的,所以激发翻带的诱因较少。

5 结束语

通过上述分析,我们得出以下结论:

(1)输送带上设伸出轴并被“夹持”能够确保输送带上的各处随转筒同步转动;在转筒上设“擒轴区”可保障伸出轴顺利地被“夹持”。

(2)转筒和输送带内在的应力较小,伸出轴在凹槽中可以滑动,有一定的自由度,翻带的可能性明显小于摩擦驱动的螺旋带式输送;转筒和输送带之间的摩擦阻力小并且是非摩擦驱动,所以螺旋运动可靠平稳。

(3)可使结构简化,操作难度降低,利于拓宽设计参数的选择范围,便于螺旋带式输送应用于更广的领域。

(4)以“夹持”的方式传递动力优于摩擦驱动,能量损失小,有利于节能。

[1]曲志强.浅谈螺旋带式速冻装置(一)[J].中国水产,1991(4):38.

[2]曲志强.浅谈螺旋带式速冻装置(二)[J].中国水产,1991(5):38.

[3]纪家笙,黄志斌,杨运华,等.水产品工业手册[M].北京:中国轻工业出版社,1999.

[4]张国治.中国烘焙食品大辞典机械及器具分册[M].北京:中国轻工业出版社,2007.

[5]弗里戈斯堪迪亚设备公司.输送带[P].中国专利:97193764.8,1999.