提升ZL111合金抗拉强度的工艺研究

陆大兴,甘芳艳

(柳州五菱汽车工业有限公司,广西 柳州545007)

铝合金材料的理化性能主要受抗拉强度、延伸率及硬度等影响,其中,抗拉强度的高低直接决定了材料所能承受的力的大小,因此,抗拉强度在材料的理化性能中有非常关键的作用[1]。铝合金中的Fe元素为有害元素,Fe在Al-Si合金中以βSi(Al9Fe2Si)形式出现,即硬又脆,呈粗大片状,冷速越小,组织越粗大,削弱铝基体,使合金变脆,抗拉强度降低,破坏铝铸件表面氧化膜的连续性,降低合金的耐蚀性,不能进行表面阳极氧化[2~3]。合金铸件经过热处理后可获得较高的力学性能,即控制加热速度升到某一相应的温度下保温一定时间,以一定的冷却速度,改变合金的组织,提高铸件的力学性能,在保持材料成分合格的基础上,通过改进热处理工艺参数,则可将铸件的力学性能进一步提高[4~5]。本文从材料化学成分及热处理数两个环节来研究提升ZL111合金抗拉强度的工艺方法。

1 研究背景

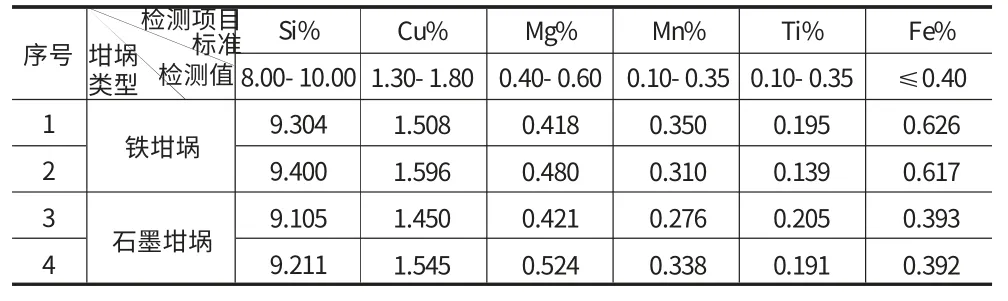

在ZL111合金金属型铸造工艺过程中,熔化环节采用电阻炉配套铁坩埚熔化铝水,熔化之前用铁坩埚刷涂料,使用除气机通氮气精炼铝水,精炼温度为700±10℃,浇注温度为690±10℃,T6热处理。对样件的化学成分及抗拉强度进行检测,并对比国家标准(GB/T 1173-1995)中ZL111的相关要求,结果如下表1所示。

表1 ZL111化学成分及抗拉强度测结果

从检测结果可看出当前的铸造工艺方法的相关检测结果与国标要求还有较大的差距,需进行相应的工艺改进。

2 试验及结果分析

2.1 采用石墨坩埚替换铁坩埚来熔化铝液试验

(1)试验方案

通过对熔化炉炉膛结构设计的改进,使用石墨坩埚来代替铁坩埚熔化铝液,熔化过程的其余工艺条件均不变,试验过程中对石墨坩埚熔化的铝液浇注试样的化学成分进行检测,并对比同等工艺条件下的铁坩埚熔化铝液浇注试样的检测结果。

(2)试验结果

试验的结果如表2所示。

表2 石墨坩埚与铁坩埚铝水化学成分检测结果对比

2.2 对比石墨坩埚与铁坩埚熔化铝液浇注的样件的抗拉强度试验

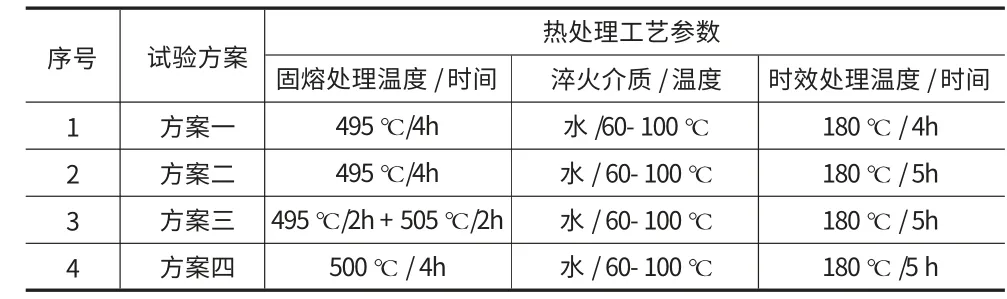

(1)试验方案

将相同工艺条件下的石墨坩埚与铁坩埚熔化铝液浇注的样件分别在不同的热处理工艺条件下热处理,并对比各自在不同热处理工艺条件下的抗拉强度值,试验方案如表3所示。

表3 热处理工艺试验方案

(2)试验结果

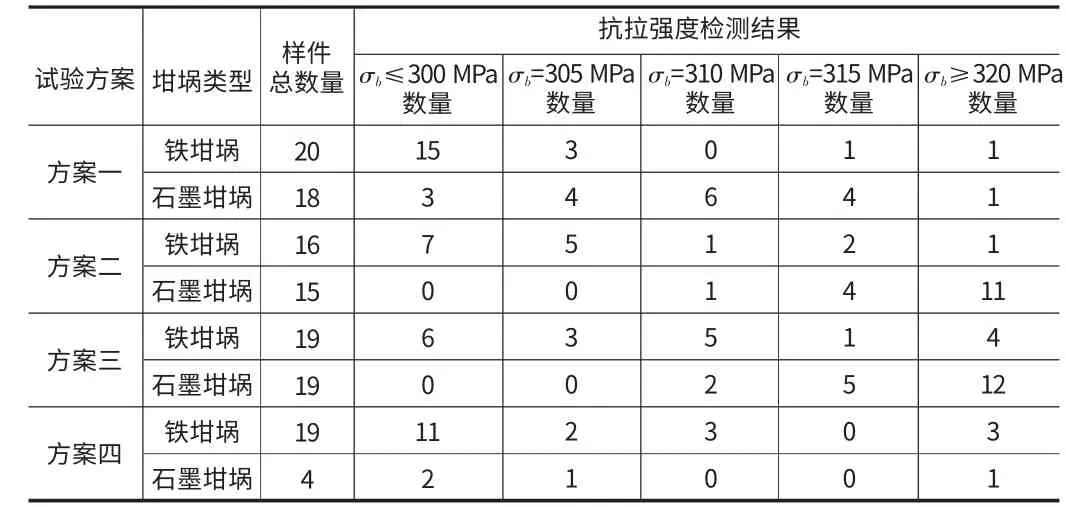

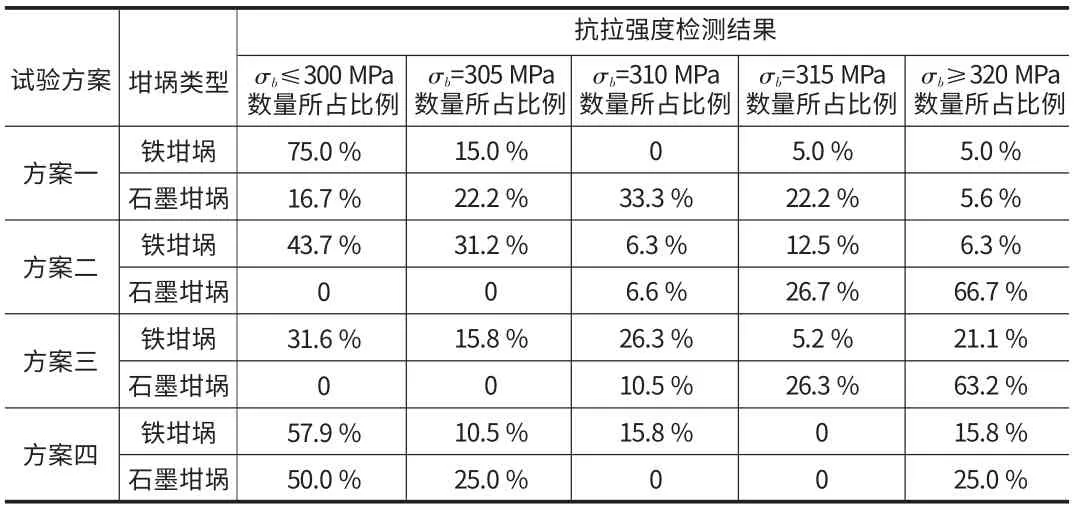

试验的结果如表4所示。

表4 不同热处理工艺条件下的石墨坩埚与铁坩埚的抗拉强度检测结果

2.3 试验结果分析

(1)石墨坩埚与铁坩埚熔化铝液的试样化学成分对比结果分析

从该试验的检测结果可发现,石墨坩埚熔化铝液的试样的化学成分检测结果都在国家标准GB/T 1173-1995的工艺要求范围之内;铁坩埚熔化铝液的试样的化学成分检测结果则都不能满足国家标准GB/T 1173-1995的工艺要求。

(2)石墨坩埚与铁坩埚熔化铝液浇注的样件的抗拉强度值对比分析

通过对比分析,得出的结果如表5所示。

从四种热处理方案的检测结果来看,铁坩埚熔化的铝液浇注的样件不论以什么样的热处理工艺,其抗拉强度都不能100%满足国家标准GB/T 1173-1995的工艺要求(σb≥310 MPa为合格);石墨坩埚熔化的铝液浇注的样件通过方案二和方案三的热处理工艺,其抗拉强度能能100%满足国家标准GB/T 1173-1995的工艺要求;方案三中铁坩埚和石墨坩埚熔化铝液的浇注样件抗拉强度值都优于其它方案中相应的样件抗拉强度值。

表5 不同热处理工艺条件下的石墨坩埚与铁坩埚的抗拉强度分布区间对比

3 结束语

综上以上分析,我们得出以下结论:

(1)铁坩埚熔化的铝液易发生曾铁现象,石墨坩埚熔化的铝液能保证其化学成分合格。

(2)铁元素对ZL11合金的抗拉强度有很大的影响。

(3)铁坩埚熔化的铝液浇注的样件不论以何种热处理工艺,抗拉强度都不能全部满足国标要求;石墨坩埚熔化的铝液浇注的样件则能使抗拉强度100%满足国标要求。

(4)在热处理过程中,分级固熔处理的样件抗拉强度优于未分级处理的样件抗拉强度。

[1]李 传.铸造工程师手册[M].北京:机械工业出版社,2001.

[2]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2008.

[3]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2006.

[4]侯占山,王振良,丁合亭.有色金属铸件生产指南[M].沈阳:沈阳市铸造协会,2008.

[5]周敬恩.热处理手册[M].北京:机械工业出版社,2009.