高精度孔定位太阳轮工装设计

(广西柳工机械股份有限公司卓越制造中心,广西 柳州 545007)

工装设计经常使用内孔定位,传统的定位方式为销轴与工件孔的配合来获得。因考虑工件的装卸方便,定位元件与被定位工件间必须要有一定的间隙,这也是定位误差产生的原因之一。在设计对孔定位精度要求较高的场合,如果将定位元件的加工精度提高,或将工件用于定位的孔的制造公差值减少,都会极大地增加工艺成本,且高精度的定位难以维持长久,还需要加强对定位元件的检测维护,增加管理成本,这种定位方式对高精度的孔定位需求难以实现。我们在学习涨套定位原理后,设计出一种适用于高精度孔定位的工装,现以某机械产品上使用的太阳轮为案例,介绍该工装的孔定位原理及注意事项。

1 太阳轮的特点及加工工艺分析

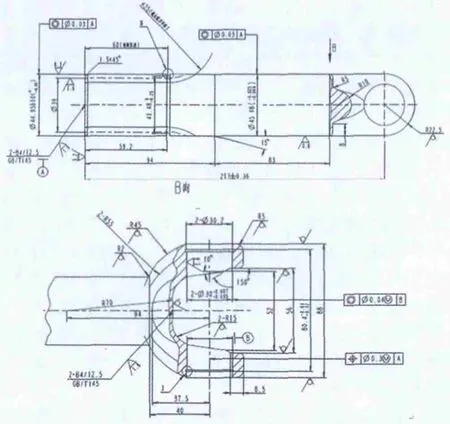

太阳轮为锻压件,锻造工艺决定开叉口的内表面不是平面,太阳轮技术要求芯部热处理硬度达HRC35-48,其采用的加工工艺为:粗车外圆→粗镗孔→精车外圆→铣花键→精镗孔。在关键工序精镗工序中孔Φ30加工公差范围是0.028,同轴度要求为Φ0.04,两孔端距离为88mm;两孔对中线的位置度要求为Φ0.3(见图1)。

在整个工艺过程,关键工序精镗孔两孔的同轴度Φ0.04的要求最难实现。因两孔对轴中心线的位置度要求不高,传统的工艺方法是采用杆外圆定位,在镗床上一次装夹,一次走刀完成加工。我们以刚性较好的加工中心TC1000上加工,刀具先后选用国产刀具和性能较优的山特维特镗刀进行试加工,发现效果都不理想,原因分析如下:

(1)镗孔行程为88 mm,实际加工行程约为100mm,单边加工余量为0.3mm。因材料较硬,镗刀在完成长距离加工后,强度已不足,出现锥孔,即一端孔比另一端孔大约0.04mm,孔尺寸超差。因精镗孔是热处理后的工序,考虑到变形量的影响,留给精镗孔的加工余量不能再减少,分多次走刀又不经济。

(2)刀具的刀片在完成一孔加工,再转入另一孔加工时接触到的不是平面,镗杆受不均匀的径向力,极易振刀崩刀。同时刀具会产生径向偏移,影响两孔的同轴度。

图1太阳轮加工要求

2 工装设计要求

基于以上分析,为了保证产品尺寸和形位精度的要求,必须考虑两个因素的影响:一是刀具的强度;一是切削导入时刀具径向受力均匀。采取的措施有缩短镗杆伸出距离,从太阳轮开叉口外侧向里加工,现有两种方案供选择:

方案一:用双面镗床实现,但需要增加设备,而普通双面镗床的镗杆的同轴度也难达到0.04mm的要求,精度高的双面镗床价格不菲,方案一经济性较差;

3 高精度孔定位工装的设计

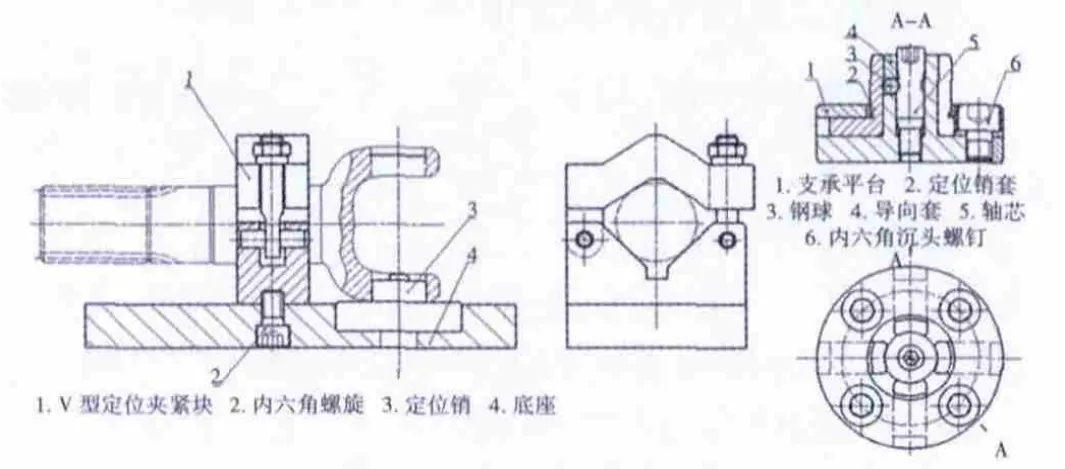

现设计一种新型内孔销定位工装,结构如图2所示。该新型内孔定位销的工作原理为:旋转轴芯5向下移动,通过轴芯上的凹槽将导向套4孔内的钢球3向外顶出,作用于定位销套2;定位销套是由四块L形钢板组成,定位销套下面部在钢球顶力作用下沿支承平台1内的键槽移动,上面部分则贴向工件内孔形成定位。旋转轴芯向上移动,钢球顶力撤消,不再定位,工件可轻松取出。该工装的设计借鉴了涨套的原理,而利用零件的特点,采购用机械结构的形式实现涨紧定位。支承平台与导向套用内六角螺钉固定,表面可进行平面定位。将导向套安装在特定的位置,则可实现在需要的位置定位。在制作精度满足要求的条件下,使用普通镗床,该工装加工的孔的同轴度可达Φ0.02mm。这种工装定位的特点是:结构简单,定位精度高,定位孔尺寸可变化。但设计时须注意以下几点:

(1)轴芯、钢球、定位销套是受力最大的元件,不能因材料变形产生太大的定位误差,它们必须具备高的硬度,同时具有很高的耐磨性,建议采用T10碳素工具钢制作。

(2)影响到定位精度、元件间有相互移动的配合公差尽可能小,如轴芯与导向套虽然是间隙配合,但要求配合公差小,本工装公差配合为Φ10F6/h5,粗糙度Ra0.4;另外,支承平台槽与定位销套上表面的间隙应小于0.015mm,两侧面的间隙应小于0.03mm。

(3)为了使定位的尺寸可调,将轴芯中部与钢球接触部位加工成内凹的圆弧面,最小尺寸为Φ8±0.005;同时控制钢球外径尺寸Φ6±0.006。

(4)导向套的大外圆可作为与外部的定位,该部位与定位销套以及轴芯都有同轴度要求,确保整个工装的中心与被定位工件的孔中心保持一致。

图2改进后的新型定位销

4 结束语

高精度孔定位工装的应用价值主要在于:

(1)将轴芯与导向套的螺纹联接改为气动或液压控制,通过系统的操控,可实现定位的自动化,这在自动化流水线上实施零件定位很有推广价值。

(2)将定位销套外圆改为花键,可以对内孔为内花键或内齿轮的零件进行定位。

(3)轴芯固定,导向套转动,工装的定位原理一样,适合于轴芯不方便转动或需要使用导向套大外圆进行定位的场合。

我们通过不断探索、总结经验,设计出适用于提高孔定位精度的工装。

[1]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[2]王光斗.机床夹具设计手册[M].上海:上海科学技术出版社,2000.

[3]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,1996.