1.67 dtex黑色扁平涤纶短纤维生产工艺探讨

刘玉栓

(中国石油化工股份有限公司天津分公司,天津300270)

1 试验

1.1 主要原料

有光聚酯切片:特性黏数([η])为0.642 dL/g,中国石化股份有限公司天津分公司产;黑色母粒TB9081A:苏州宝力塑胶材料有限公司产。

1.2 设备及仪器

干燥设备:英国Rosin流化床式切片干燥机,干燥能力为500 kg/h;纺丝设备:日本ABC工程公司提供,螺杆挤压机能力为500 kg/h;工艺空调:瑞士LUWA公司提供;后加工设备:最大加工速度300 m/min,德国Fleissner公司提供。

JTT型线密度测试仪:无锡第二光学仪器厂制;Vibrodyn 400型XQ-1纤维强伸度仪:Lenzing公司制;YG362A卷曲弹性仪:太仓纺织仪器厂制;YG365A型单纤维热收缩仪:上海纺织科学研究院制。

1.3 生产工艺流程

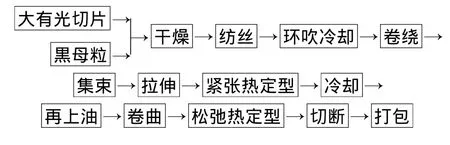

1.67 dtex黑色扁平涤纶短纤维的生产工艺流程见图1。

图1 黑色扁平涤纶短纤维工艺流程Fig.1 Flow chart of black and flat PET staple fiber production

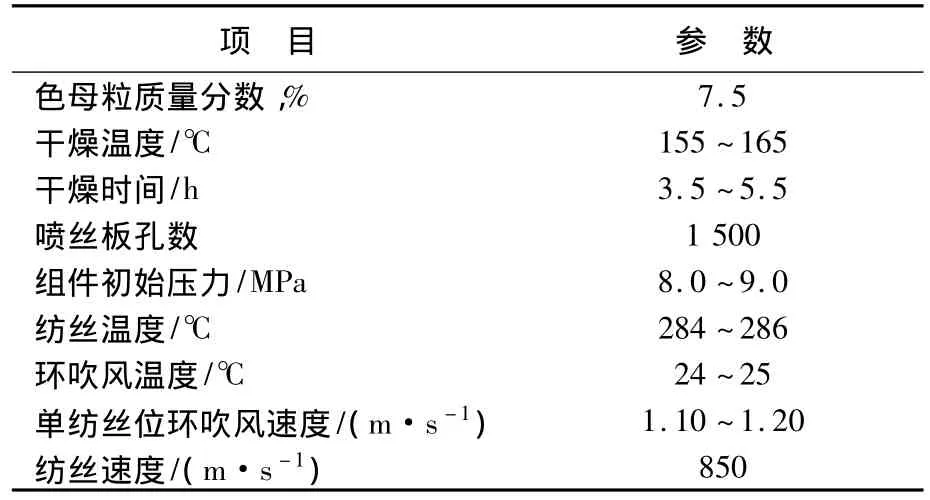

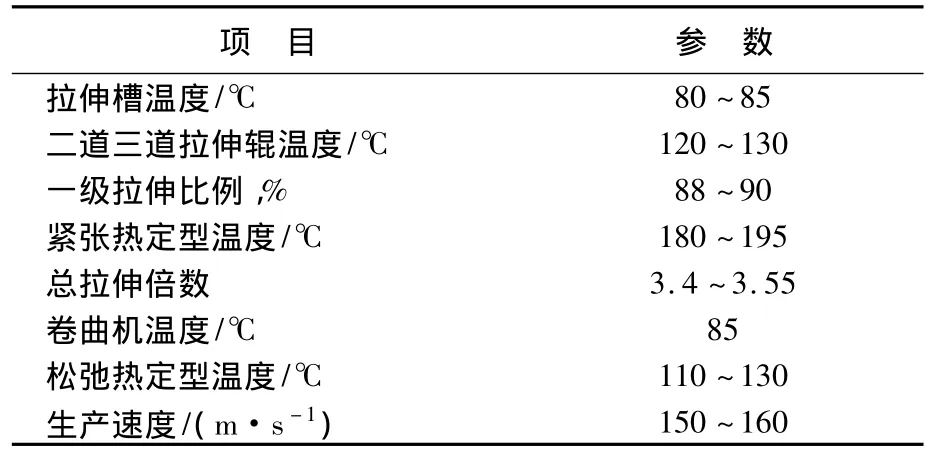

1.67 dtex黑色扁平涤纶短纤维的生产工艺参数见表1,表2。

表1 黑色扁平涤纶短纤维纺丝工艺Tab.1 Spinning process of black and flat PET staple fiber

表2 1.67 dtex黑色扁平涤纶短纤维后加工工艺Tab.2 After-processing process of 1.67dtex black and flat PET staple fiber

1.4 分析测试

纤维扁平度:将一小束伸直平行的纤维,穿入特制的试样板孔中,切去两端露出纤维,形成一薄片,运用纤维投影仪放大观察纤维截面形状,测量矩形孔长度、宽度,其长宽比即为纤维扁平度。

2 结果与讨论

2.1 喷丝板的设计

纺制扁平纤维时,喷丝板设计的合理性直接影响到扁平纤维的异形度和可纺性。目前生产扁平纤维时,喷丝板的孔形以矩形为主。当矩形孔长宽比太小时,纤维扁平度低,尤其经过后拉伸后扁平度下降很快;而当矩形孔长宽比太大时,熔体离开喷丝孔后成形不好,甚至无法纺丝。矩形喷丝板加工难度大,喷丝孔内角呈圆弧角,孔内壁高度光滑,否则纺丝时出丝不顺畅,且堵孔难度非常大,很容易产生疵点。另外,当熔体通过矩形孔挤出时,其均匀胀大性不好控制,不利于保证异形度、减少原丝疵点[1]。本设计矩形孔长宽比为10/1。

喷丝孔的排布方式也非常重要,主要考虑到环吹风能均匀穿透丝束,给予初生纤维完全的冷却。在设计时,喷丝孔的一字型长度方向朝向喷丝板中心,以等距、每圈喷丝孔错位排列为好。同时,喷丝孔数量要低于同线密度的圆形孔孔数,保证原丝的成形效果。

2.2 色母粒添加量

由于黑色母粒的加入,熔体的可纺性下降,成品丝的强度降低。这是由于熔体中的母粒颜料或多或少地存在凝聚现象或分散不匀,纺丝组件滤层上形成滤团,组件压力上升,同时喷丝板表面升华物也相对增多,因而组件使用周期缩短,纺丝时断头增加;另一方面染料粒子能使聚酯分子间的距离增大,分子间的范德华力降低,成品纤维强度下降[2]。因此,在保证纤维颜色深度要求的情况下应尽量减少色母粒的加入量。经小批量试验对比,控制色母粒质量分数7.0% ~8.0%,可以满足生产和产品质量要求。

2.3 纺丝温度

相对于涤纶常规纺丝而言,纺丝温度对于异形纤维的纺丝状况及产品性能的影响更大。若提高纺丝温度,熔体在喷丝孔内松弛时间减少,熔体挤出后的膨化效应降低,挤出细流偏离喷丝孔形状的阻力减小,这样使初生纤维的扁平度下降。另一方面,温度的升高导致黏度降增大,纺丝时容易产生飘丝、断头,影响初生纤维的质量。若纺丝温度过低,则造成喷丝孔出丝不畅,熔体在纺丝速度的作用下易破裂,扁平度变差,同时随着纺丝温度的下降,熔体细流的凝固长度缩短,轴向速度梯度增大,初生纤维的预取向度增大,自然拉伸比减小,后拉伸性能恶化[2-3]。考虑到纺丝温度控制低一些时,有利于提高原丝的扁平度,同时由于色母粒的加入,聚酯熔体的降解加剧,也宜采用较低的纺丝温度。

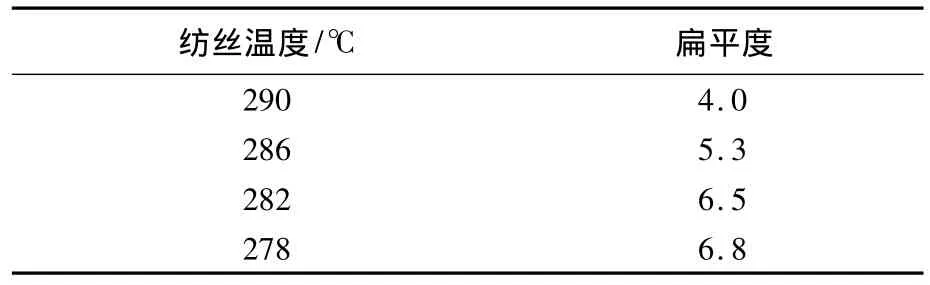

从表3可看出,随着纺丝温度提高,纤维的扁平度降低。当纺丝温度为284~286℃时,纺丝顺利,可以保证初生纤维的扁平度。

表3 纺丝温度对扁平度的影响Tab.3 Effect of spinning temperature on flatness

2.4 冷却条件

纺丝时风量大小影响纤维的成形及扁平度。风量过大有利于冷却,但由于丝束中心发生湍流,丝束明显抖动影响原丝均匀性,风量过小又不利于冷却成形,造成丝束内外层冷却凝固不均匀,往往使扁平截面偏向椭圆形[2]。

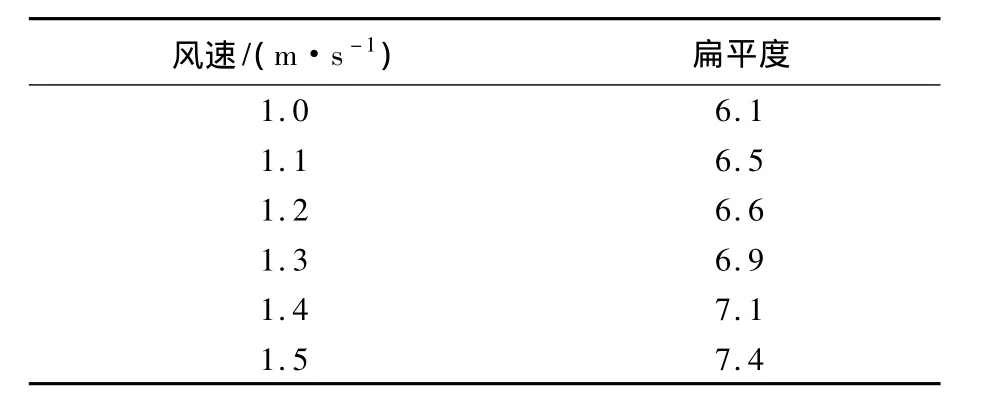

由表4可见,冷却风量增加,纤维扁平度增加,但原丝的冷拉伸倍数减小。生产过程中,当风温控制在25℃时,采用的风速为1.20 m/s。

表4 冷却风速对纤维性能影响Tab.4 Effect of quench air speed on fiber properties

环形冷却风装置出风口与喷丝板的位置,将直接影响丝束成形和扁平度。当距离太短时,熔体细流的凝固速度就会加快,易产生毛丝和断头[3]。当出风口位置离喷丝板面远时,纤维冷却不充分,不仅扁平度低,而且纤维凝固成形快慢不匀,初生纤维并丝增加。因此冷却位置的选择至关重要。

2.5 纺丝速度

纺丝速度直接影响初生纤维的取向度,纺丝速度增加,则初生纤维的取向度增大,后拉伸时就越易绕辊;纺丝速度过低时,初生纤维的凝固区域明显下降,纺丝张力降低,卷绕不稳定,内外层丝束冷却效果差异大,在后拉伸时易产生未拉伸丝。而扁平丝的比表面积比常规丝的大,在纺丝过程中冷却加快,具有更大的预取向度,因此,为有利于后拉伸性能,卷绕速度通常比纺制常规圆形截面纤维时要低。实际生产过程中,选择纺丝速度为850~950 m/min。

2.6 后拉伸工艺条件

原丝在进入后加工拉伸工序前,在盛丝桶内均匀浇上一次上油油剂,加盖密封静置8 h,使油剂充分浸润原丝,利于拉伸。

为保证纤维的扁平度,在实际生产过程中采取了一些特殊的措施:一是调整一次油剂的配方,增加油膜强度,提高一次油剂在不断产生的拉伸纤维新表面上形成均匀的油膜;二是提高拉伸浴槽的油浴温度和拉伸辊加热温度,提高二段拉伸的蒸汽温度;三是提高一级拉伸倍数,相应减少二级拉伸倍数。通过这些调整,提高了纤维的可拉伸性,拉伸过程能比较平稳地进行。

2.7 卷曲工艺条件

扁平纤维由于其特殊的纤维截面结构,在卷曲加工时要得到理想的卷曲数和卷曲度,存在较大的加工难度。为了减少卷曲辊跳辊,适当调大了卷曲辊间歇,但为确保卷曲质量,紧张热定型后的冷却温度不能太低,卷曲前预热箱温度要适当提高,确保进入卷曲机的丝束温度不低于其玻璃化转变温度,即保证在85℃以上,同时卷曲辊温度也适当提高,并调大刀辊间隙和增加卷曲箱背压,可以得到理想的卷曲数和卷曲度指标。

2.8 产品质量指标

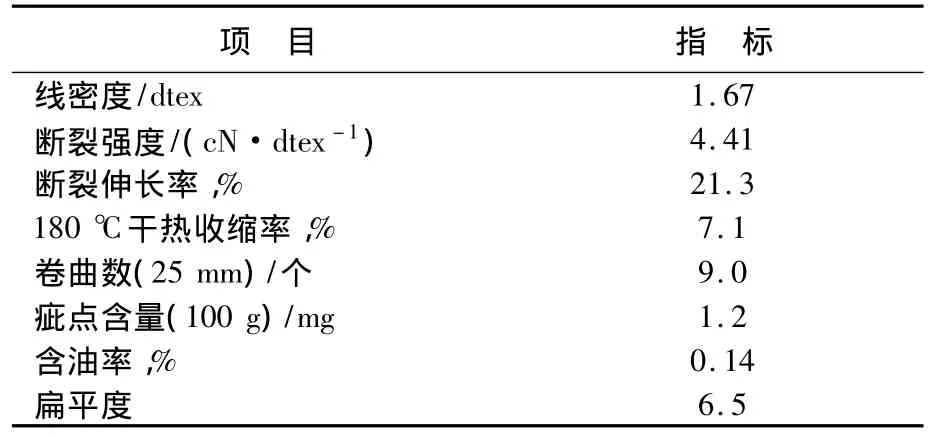

在适宜的纺丝工艺(见表1)和后加工条件(见表2)下,生产1.67 dtex黑色扁平涤纶短纤维断裂强度为4.41 cN/dtex,断裂伸长率为21.3%,扁平度为6.5,其产品质量指标如表5所示。

表5 1.67 dtex黑色扁平涤纶短纤维质量指标Tab.5 Quality index of 1.67dtex black and flat PET staple fiber

3 结论

a.采用长宽比为10/1的矩形喷丝孔,长度方向朝向喷丝板,等距错位排列,可有效保证扁平涤纶短纤维的扁平度,减少原丝疵点。

b.生产1.67 dtex黑色涤纶短纤维的最佳工艺参数为:黑色母粒质量分数7.0% ~8.0%,纺丝温度284~286℃,纺丝速度850 m/min,环吹风温度25℃,风速1.20 m/s,卷曲温度85℃以上,所纺涤纶短纤维扁平度为6.5,断裂强度为4.41 cN/dtex,断裂伸长率为 21.3%。

c.通过调整油剂配方,增加油膜强度,提高油浴温度、拉伸辊温度、二段拉伸蒸汽温度,一级拉伸倍数,可提高纤维的可拉伸性。

[1]张尚垛,李萍,沈建伦.111 dtex/192 f大有光扁平FDY产品的开发[J].聚酯工业,2010,23(6):29 -33.

[2]肖刚.正十字形涤纶短纤维工艺探讨[J].合成纤维工业,2005,28(5):51 -54.

[3]王建中,张勇,肖刚,周天.有光扁形涤纶短纤维纺丝技术探讨[J].聚酯工业,2004,17(3):23 -24.