巴氏合金/钢复合层的超声成像检测

陆铭慧,刘述煌,2

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.中国人民解放军海军91362部队,宁波 315020)

巴氏合金是大型机械主轴的轴瓦、轴承等使用的材料。巴氏合金耐磨性好但耐热性较差,通常是浇注在钢基体上来使用。因此要求合金与钢质基体紧密结合,一旦出现复合层界面局部脱落或熔化,将导致连续油膜被破坏,轻则造成轴振动过大,重则导致轴瓦烧毁。因此,对巴氏合金浇注层进行无损检验,是一项非常重要的环节[1-3]。目前,对巴氏合金/钢复合层界面的检测主要利用工件底面的脉冲回波和结合界面回波的相对变化、接收回波的异常来判断,国内外也制定了相应的标准[4-6]。笔者提出用特征扫描成像系统对巴氏合金/钢复合层界面进行检测,使用高性能水浸聚焦探头,依据界面回波的幅值变化判断缺陷的存在及大小,以图像方式显示检测结果,实现巴氏合金/钢复合层性能评价。

1 复合层界面质量超声检测方法

1.1 巴氏合金/钢复合层的声传播特性

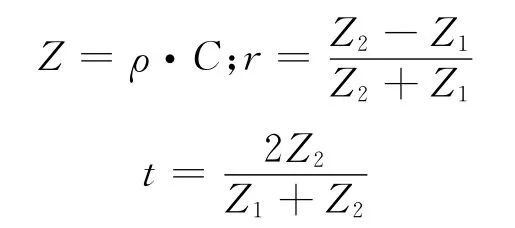

分析巴氏合金/钢复合层的声传播特性前,先了解这两种金属材料的声特性阻抗情况。当超声波从垂直方向入射到两种不同介质的界面时,将在第一介质中产生一个与入射波方向相反的反射波,在第二介质中产生一个与入射波方向相同的透射波。

复合层回波声压计算:

设入射波声压为P0,界面回波声压为Pr,则超声波入射到两种不同介质的界面时回波声压为:Pr=P0·r。

式中:ρ为介质密度;C为该介质声速;r为声压反射率;t为声压透射率;Z1为介质1特性阻抗;Z2为介质2特性阻抗。

此处主要讨论锡基巴氏合金,在锡基巴氏合金中,锡含量极高,所以把锡基巴氏合金看成锡,作为第一介质。锡、钢、空气的纵波声速分别为3 320,5 900,344m/s;根据z=ρC各介质的特性阻抗特性阻抗分别为24.223,46.31,0.004×106Pa·s/m。

根据上述参数,可以计算:

在锡基合金与基体钢结合良好的情况下,Z1为锡基合金特性阻抗,Z2为钢特性阻抗,则:

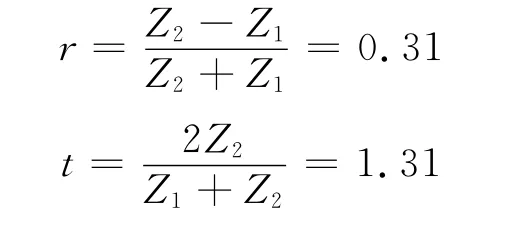

在锡基合金未完全结合的情况下,Z1为锡基合金声阻抗,Z2为空气声阻抗,则回波声压:

复合层界面脱接和完全结合时的回波分贝差Δ为:

在合金复合层结合良好的情况下,底波B 与界面波I的分贝差为:

因此,依据界面回波和底面回波的变化可以判断合金结合层的结合质量。

1.2 巴氏合金/钢复合层的超声检测方法

1.2.1 手工检测方法

巴氏合金/钢复合层的手工检测选取直探头或双晶探头,采用底面回波法和无底面回波法[7]进行,上一节的计算结果表明,利用底面回波法和无底面基准波高检测的方法是可行的。

对巴氏合金/钢复合层进行手工检测时,探头形式的选择主要依据合金的厚度。合金层较厚时采用直探头,当合金层较薄时,用直探头存在始波占宽大、盲区大、难以识别近距离缺陷等问题。针对此问题,可以采取两种方法:①选择在单直探头上装有延迟块,以减少盲区。②根据合金厚度选择杂波少灵敏度高的双晶探头。

目前采用的手工检测方法存在准确性不高、受工件形状、衰减影响较大,缺陷评定未考虑缺陷性质,特别是弱结合问题。

1.2.2 超声成像检测方法

采用先进的成像检测技术可提高检测准确性和可靠性。在各种成像检测技术中,特征扫描(Feature-Scan)是一项新技术,其由传统的C 扫描成像发展而来,利用计算机全波列采集检测信号,提取和存储缺陷及工件的多种特征,经信号处理后,按多种特征进行成像显示;通过对检测信号进行频谱分析和数字滤波,提高缺陷判断的准确性。

超声特征扫描系统硬件结构包括:机械扫描装置,超声波发射和接收装置,信号采集、处理单元,专用换能器等。软件系统提供多种特征扫描成像,包括:B、C扫描成像、相位特征成像、当量特征成像、超声CT 成像、频谱分析等等。

针对巴氏/钢合金复合层的检测需求,可以形成幅值特征等图像。比如,以结合良好处的界面回波波幅作为基准,扫描得到的回波幅值按高于基准的百分比赋予不同的颜色,形成幅值特征的彩色图像,直观地显示出复合层缺陷的大小和幅值特征。

2 超声检测试验

2.1 试验样品

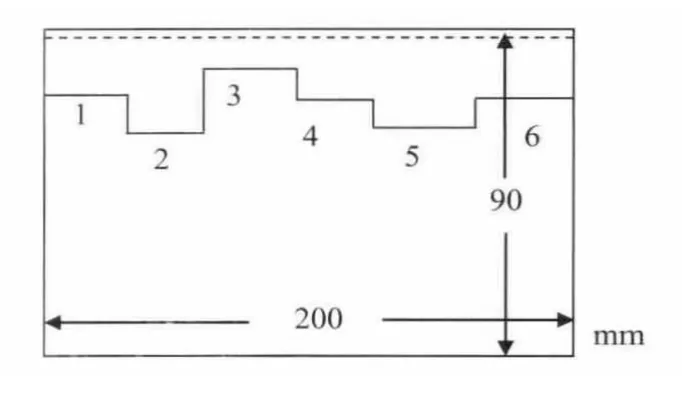

检测对象为厚度不同的巴氏合金/钢复合层样品,如图1所示,样品可分为六个区域,其中合金厚度为:1,4,6区10mm,2,5区15mm,3区5mm,其中1区和5区结合较好。

图1 巴氏合金/钢复合层试块尺寸示意

2.2 手工直探头检测

为了研究结合层回波的幅值变化,试验采用5077UA 超声发射接收仪激励和接收超声,示波器显示超声波时域波形,探头选择5 MHz直探头。

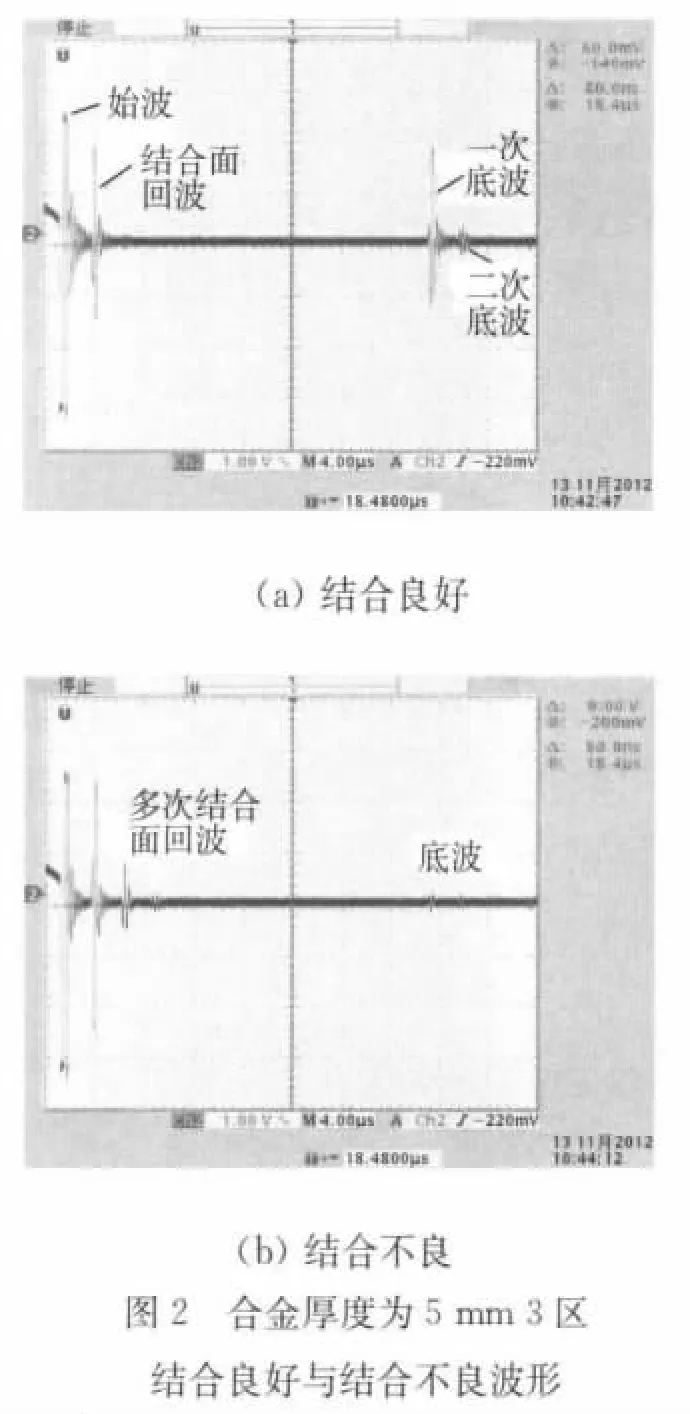

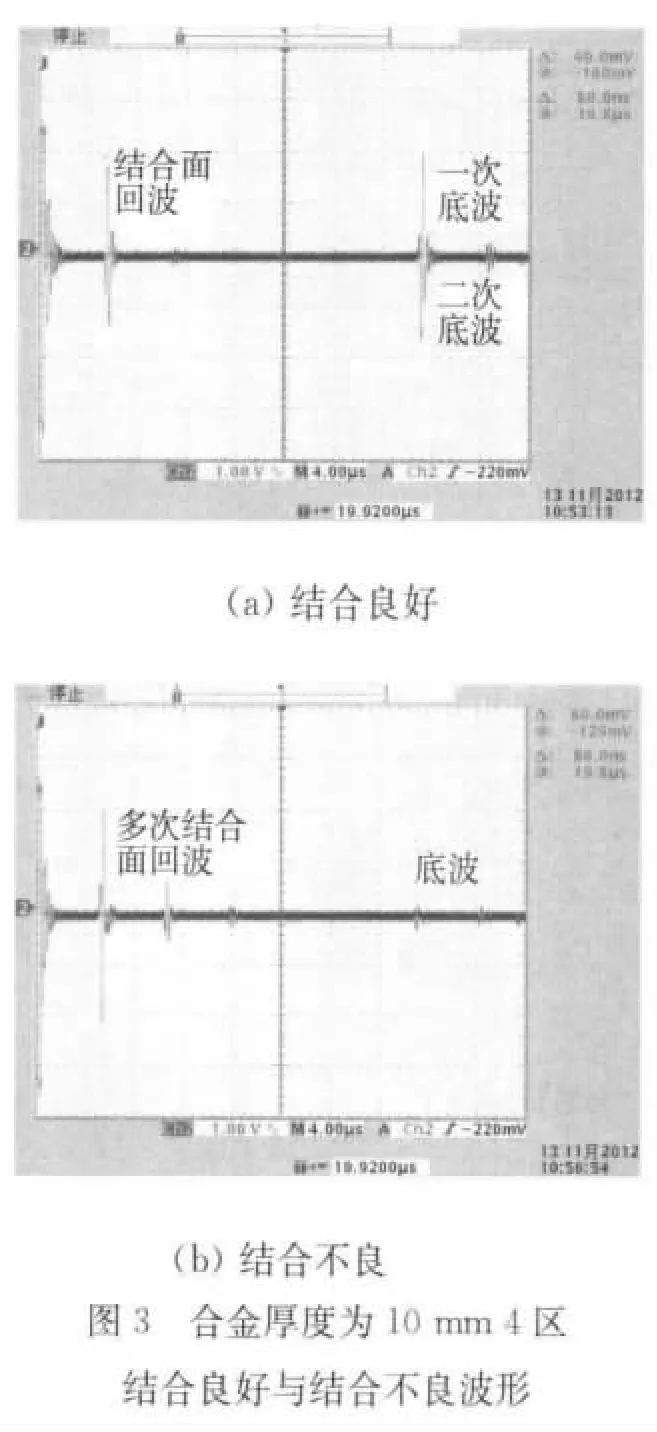

底面回波法检测:将探头放在巴氏合金面上,寻找一处结合好的区域,将第一次底面回波调至满刻度的80%,以此作为检测的起始灵敏度。在检测中如发现底波降低超过6dB,可以认为结合层存在结合不良。图2为5mm 厚合金底面回波显示,在图2(a)中可以看到有两次以上底面回波,而图2(b)中显示的是各次回波幅值降低明显,如果底波消失,则表示出现完全脱接缺陷。同理,对巴氏合金厚度为10mm 的检测结果如图3所示,底波幅值降低超过6dB,说明存在结合缺陷。试验证明,利用底面回波降低6dB法可以确定结合不良区域。

无底面回波法检测:将探头置于标准试样(相同厚度、相同合金成分和背衬材料)的合金面上,将结合层第一次回波调至满刻度的40%,以此作为检测的起始灵敏度。如果发现待检巴氏合金/钢复合层界面回波升高6dB 及以上的可以认为界面存在结合不良。图4显示的是5mm 厚度标准试样界面回波波形图和试验样品3区部分的结合不良处的界面回波波形图,结合不良时界面回波的幅值和次数有明显的增加,利用界面回波增加6dB法同样可以确定结合不良区域。

2.3 巴氏合金/钢复合层特征扫描成像

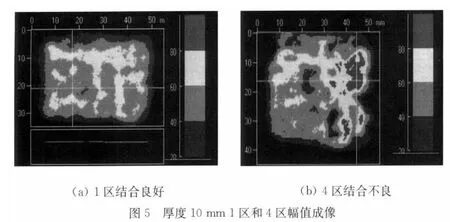

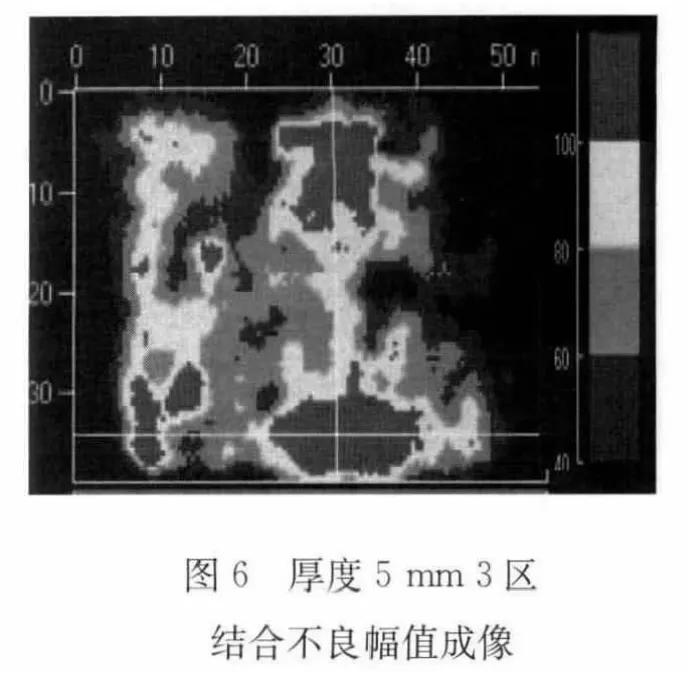

超声扫描成像系统对巴氏合金工件进行检测时,重要的是选择合适的参数进行成像显示。由于出现结合不良会引起复合层界面回波和底面回波的变化,而界面回波的变化更为明显,受工件形状影响小,因此成像检测中以复合层界面回波为特征,进行成像显示。图5显示的是厚10 mm 合金层的检测结果,把正常的结合层界面回波调至满刻度的40%,每增加满刻度的20%进行测量,用不同颜色进行显示,结果形成一幅界面回波高度变化图,根据图像判断结合不良区域,如图中深色为结合不良缺陷,深色区域表示结合层回波幅值超过80%。试验表明,用特征扫描成像方法,结合层回波分辨容易,结果直观,并且由于F特征扫描成像由C 扫描发展而来,同样具备水浸C 扫描的优势,在检测时,数据的获取、处理包括探头的移动都是通过计算机来控制和完成,减少了人为因素的影响,检测效率高。为了有效检测近表面的结合不良,采用聚焦探头,改善了近表面缺陷的分辨能力,对薄层探伤有利,分辨率高。图6为5mm 结合层特征扫描成像检测结果,工件上界面回波和结合层回波能明显分开,保证了可采用结合层回波成像。

3 结论

介绍了两种针对巴氏合金/钢复合层界面质量的超声检测方法,讨论了利用特征扫描成像对巴氏合金/钢复合层质量检验的可行性,两种方法原理都是利用复合层回波或者是底波幅值的变化来判断合金复合层的结合状况,但特征扫描成像有两点优势:①利用计算机全波列采集检测信号,提取和存储缺陷及工件的多种特征,故结果更加直观,效率更高,更能准确反映复合层质量状况。②采用高性能聚焦探头,改善了近表面缺陷的检测能力。

[1] 张彦新,牛晓光.复合材料轴瓦结合状况的超声波检测[J].河北电力技术,2004,23(5):17-18.

[2] 徐华.巴氏合金钢复合层的超声检测技术[J].无损检测,2011,33(10):88-89.

[3] 李国良.轴瓦合金结合质量的超声波检测方法[J].广西电力,2011,34(1):30-31.

[4] DL/T 297-2011 汽轮发电机合金轴瓦超声波检测[S].

[5] ISO 4386-1-1992 滑动轴承多层金属滑动轴承,第1部分:结合强度超声波无损检验[S].

[6] ISO 4386-3-1992 滑动轴承多层金属滑动轴承 第3部分:无损穿透检测[S].

[7] 明德纯.滑动轴承等巴氏合金/钢复合层质量超声波检测与评定[J].柴油机,1991(5),31-34.

[8] 陆铭慧,付德永.复合材料层状薄板超声特扫描成像检测[J].无损检测,2005,27(9):449-453.

[9] 陈以方,骆巍,陈玉宝,等.复合材料的特征扫描声成像检测[J].无损检测,2001,23(10):427-431.