CPR1000压水堆核电厂磁粉检测替代渗透检测的可行性探讨

彭志珍,唐西明,李 平

(1.苏州热工研究院有限公司深圳分公司,深圳 518124;2.中广核检测技术有限公司,苏州 215004)

我国CPR1000系列机组在役检查《压水堆核电厂核岛机械部件在役检查规范》(RSE-M)是针对机组自身的特点而编制的,其对检测对象、检测周期和检测方法都作了详细的规定,几近成为参考法国RCC系列规范设计制造的各种压水堆核电厂核岛承压机械部件的在役检查大纲汇总,具有很好的操作性[1]。

对于铁磁性材料表面检测,磁粉检测(MT)能够检查出表面/近表面、开口/非开口缺陷[2],渗透检测(PT)只能检查表面开口缺陷[3],且磁粉检测的灵敏度高于渗透检测[4]。CPR1000 压水堆核电厂大量采用铁磁性材料(碳钢),但RSE-M 规范未体现MT 的技术优势,仅要求蒸汽发生器二次侧锥体下部焊缝和其他为数不多的部件采用MT,其他碳钢部件表面检查一概采用PT。笔者通过对比试验,在确定的试验环境条件和参数下,探讨用磁粉检测替代渗透检测的可行性。

1 试验方案

试验中,对同一工件分别采用磁粉检测和渗透检测进行对比。具体工件为BOSS 焊缝、90°角焊缝、搭接焊缝以及小型部件(异形件)。

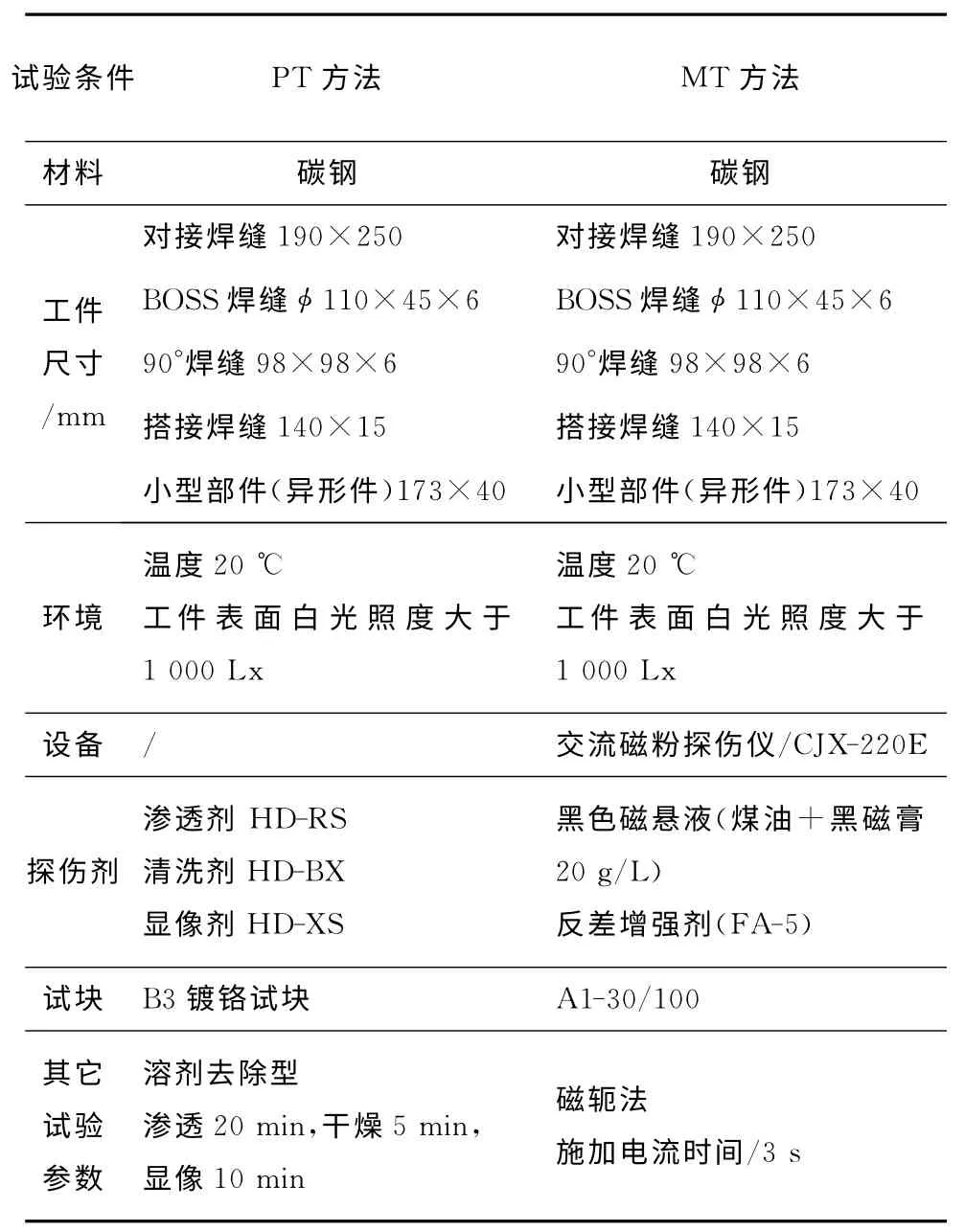

具体的试验条件及参数见表1。

表1 试验条件和参数

2 试验结果与分析

在进行渗透检测之前,用B3 型试块对渗透探伤工艺进行了灵敏度校验,试块中三处裂纹显示均符合灵敏度要求,如图1所示。

图1 B3型试块PT 检查灵敏度校验

在不同工件进行磁粉检测之前,先用A1-30/100试片对磁粉探伤工艺进行灵敏度校验,然后再进行磁粉检测。

试验步骤:先进行PT检测,再进行MT 检测,缺陷显示记录如下,PT 检查对接焊缝、BOSS焊缝、90°角焊缝、搭接焊缝和小型部件(异形件)缺陷显示较模糊,而MT 检查这些焊缝缺陷则全部明显显示。

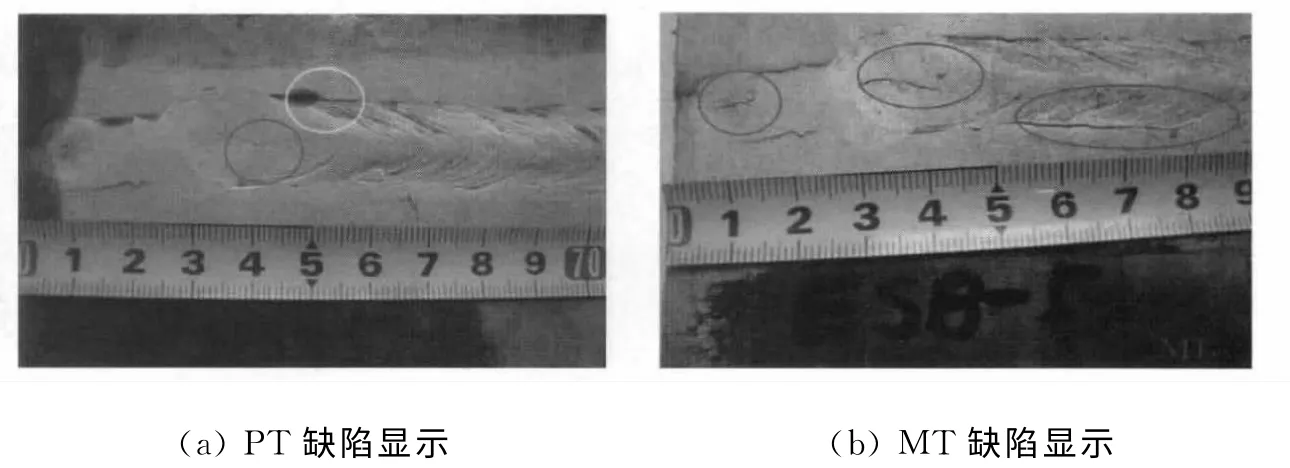

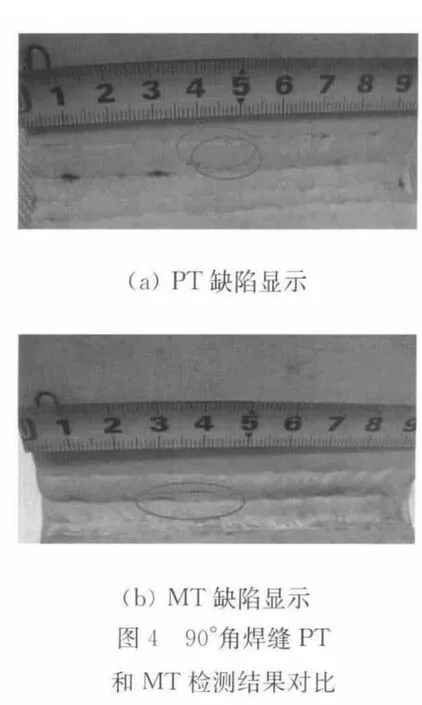

图2~图6为不同工件MT 与PT 检测结果对比,缺陷已经用圆圈标记出。

2.1 对接焊缝

图2(a)显示,PT 检测结果只有很细微的一个显示,右上角的显示是由于焊缝咬边比较深,渗透剂无法完全清洗干净;而图2(b)可以看出,MT 检测可以检出三处很明显的线性显示。

图2 对接焊缝PT 和MT 检测结果对比试验

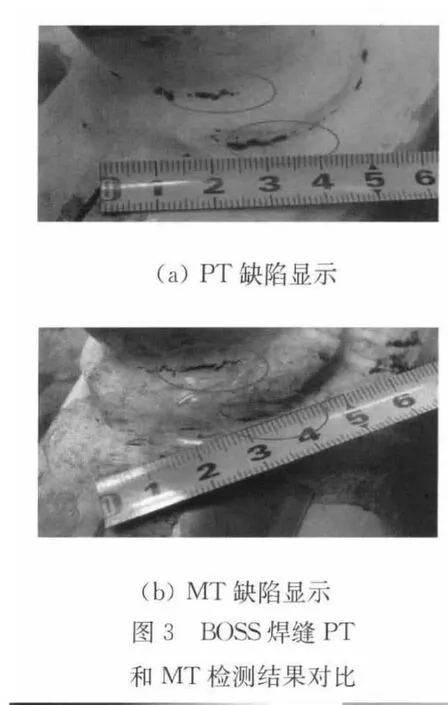

2.2 BOSS焊缝

图3(a)显示,PT 检测结果只能观察出点状不连续缺陷2处,并很难判断出缺陷是裂纹;图3(b)显示,MT 检测结果显示明显2处裂纹缺陷。

2.3 90°角焊缝

图4(a)显示,PT 检测检查出只有约5 mm 左右的线性缺陷;图4(b)显示,MT 检测约20mm 的危害性缺陷裂纹。

2.4 搭接焊缝

图5(a)显示,PT 只检测出纵向的几条细微裂纹;图5(b)显示,MT 不仅纵向的细微裂纹,也检测出了横向的裂纹。

2.5 小型部件(异形件)

图6(a)显示,PT 检测结果极其不明显,只有很微弱一条线性显示;图6(b)显示,MT 则非常清晰的检测出缺陷,且比PT检测显示在长度上有所延长。

3 其他可能影响替代的因素

3.1 表面要求

在进行PT 和MT 检测之前,都要求对被检工件的表面进行处理,以达到检查要求。一般地,压水堆核电厂规定:渗透检测时,被检工件机加工表面粗糙度Ra不大于12.5μm,而非机加工表面的粗糙度可适当放宽,但不得影响检验结果;磁粉检测时,被检工件表面粗糙度Ra不大于25μm。如果被检工件表面残留有涂层,当涂层厚度均匀不超过0.05mm,且不影响检测结果时,经合同各方同意,可以带涂层进行磁粉检测[5]。

因此,MT 检测比PT 检测对被检工件表面的要求相对更加宽松。

图6 异形件PT 和MT 检测结果对比

3.2 对检测后残留物的要求

为了尽量减小渗透对受检对象产生不良影响,核电厂一般要求渗透剂的卤(氟、氯)化物和硫化物的最大含量均不大于0.02%。

如果使用MT 检测替代PT 检测,也必须将MT 检测对被检工件的影响控制到最小。因此,磁粉检验结束后,要求对工件进行清理,对不容许存在剩磁的工件做退磁处理,剩磁应不大于0.3mT,或按相关技术条件规定[5]。

4 结论

(1)渗透检测相对磁粉检测操作时间要更长,且只能检测表面开口缺陷。

(2)磁粉检测较渗透检测更能够较完整地显示缺陷的形貌,且显示不扩散。

(3)磁粉检测的灵敏度、缺陷检出率高于渗透检测。

对于CPR1000压水堆核电厂铁磁材料工件,尤其是在用承压设备,如在制造时采用高强度钢以及对裂纹敏感的材料,或是长期工作在腐蚀介质环境下,有可能产生应力腐蚀裂纹的场合,磁粉检测技术替代渗透检测技术是可行和可靠的。

[1] 谢杰,李平,彭志珍.CPR1000压水堆核电站在役检查用无损检测方法的优化[C]//中国电机工程学会年会论文集.贵州:[s.n],2011.

[2] 宋志哲.磁粉检测[M].北京:中国劳动社会保障出版社,2007.

[3] 胡学知.渗透检测[M].北京:中国劳动社会保障出版社,2007.

[4] 魏鹏宇.铁磁性容器的渗透与磁粉检测方法比较[J].无损检测,2009,31(5):415-416.

[5] JB/T 4730-2005 承压设备无损检测[S].