可更换连梁保险丝抗震性能试验研究

吕西林,陈 云,蒋欢军

(1.同济大学 土木工程防灾国家重点实验室,上海200092;2.同济大学 结构工程与防灾研究所,上海200092)

连梁是联肢剪刀墙结构中重要的耗能构件.已有研究表明[1],当连梁的跨高比小于2时,连梁大多发生脆性剪切破坏.过去很多学者致力于改善连梁的耗能性能[2-4],比如配置交叉暗撑,菱形配筋,在连梁中设缝等多种方法.这些方法和技术确实能够改善连梁的抗震性能,提高连梁的延性.但这些方法的共同缺点是施工难度较大且震后不易修复.

近年来,国外广泛使用钢连梁或组合连梁来代替钢筋混凝土连梁组成混合联肢剪力墙结构,这种结构在40~70 层的结构中被广泛使用,优势突出[5].与普通的钢筋混凝土连梁不同,钢连梁或组合连梁可以设计成弯曲屈服构件或剪切屈服构件.研究表明,设计成剪切屈服构件抗震性能更好,耗能性能和延性都远远超过了普通的钢筋混凝土连梁[6-7].总之,无论是普通的钢筋混凝土连梁还是钢连梁或组合连梁都具有一个缺点,地震受损后修复或更换比较困难.

因此,已有部分研究人员提出在钢连梁上附加一个保险丝,通过让保险丝破坏耗能来保护连梁的其余部分和与连梁相连接的墙肢的安全.作者也曾在论文中介绍过相关的概念[8].这方面的研究最早是由辛辛那提大学的Fortney等开展的[9],他们把一根工字钢梁分成3个部分,中间的部分削弱腹板的厚度,该部分与其余两部分之间通过连接板和螺栓相连接.Dankook大学的Chung等研究人员提出了在钢连梁的中部附加一个摩擦阻尼器,通过摩擦阻尼器的耗能来增强连梁的耗能能力[10].哈尔滨工业大学的滕军等提出了一种连梁阻尼器[11].广西大学的邓志恒等提出了一种钢桁架连梁[12].

结合已有的研究成果,作者提出了一种新的可更换连梁,即在组合连梁的跨中安装保险丝构件.组合连梁相对钢连梁具有更大的刚度和更低的造价,同样易于与保险丝相连接,并且目前的计算理论也比较成熟.鉴于保险丝对可更换连梁抗震性能有着重要影响,本文提出了3种不同构造形式的保险丝,分别对这3种保险丝进行低周反复加载试验,通过滞回特性、强度退化、刚度退化、延性、耗能能力和疲劳性能等方面研究比较这3种保险丝的抗震性能.

1 3种保险丝的构造形式

为了增强可更换连梁的耗能能力,提出了3 种不同类型的保险丝,分别介绍如下:

(1)普通工字型钢,腹板开有菱形孔,称为保险丝1.腹板开菱形孔是为了使腹板能够大部分屈服耗能,增强保险丝的耗能能力,合理的屈服顺序是最弱的截面先屈服,通过材料的强度硬化,达到腹板大部屈服的目的.这类保险丝一般设计为剪切屈服耗能构件.

(2)双层腹板的工字型钢,腹板和翼缘组成的箱型截面内部灌铅,称为保险丝2.这种保险丝类似于由工字型钢和铅剪切耗能器复合而成的构件.双层腹板和翼缘组成的空腔内灌铅有两个目的,其一是铅的剪切变形能够耗散一定能量,其二是铅能够在一定程度上阻止腹板的屈曲.这类保险丝也通常设计成剪切屈服耗能构件.

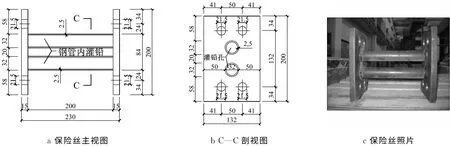

(3)两根平行钢管,每根钢管内部灌铅,称为保险丝3.两根平行设置的钢管之间没有腹杆连接,因此两根钢管分别抵抗相同的弯矩和剪力.这类保险丝可以设计成弯曲屈服和剪切屈服混合型耗能构件,可以通过钢管弯曲和铅的剪切耗能.铅的作用除了剪切耗能外,还能起到一定阻止钢管屈曲的作用.

上述3种保险丝均采用Q235钢制作,3种保险丝的设计图和加工成型后的照片分别如图1~3所示.端板上开有4个螺孔用来与连梁的预埋型钢相连接,损坏后便于拆卸更换.

图1 保险丝1的尺寸及照片(单位:mm)Fig.1 Size and photo of Fuse 1(unit:mm)

图2 保险丝2的尺寸及照片(单位:mm)Fig.2 Size and photo of Fuse 2(unit:mm)

图3 保险丝3的尺寸及照片(单位:mm)Fig.3 Size and photo of Fuse 3(unit:mm)

2 加载装置及加载制度

采用平行四连杆机构对试件进行剪切试验.将保险丝竖立起来,其上端板通过转换板与平行四连杆机构的上部横梁相连接,下端板通过转换板与平行四连杆机构的固定梁连接.利用63 t 的SCHENCK 液压作动器对上部横梁实施拉压荷载,具体加载装置如图4所示.由于四连杆机构的刚度非常大,能够使保险丝主要产生剪切变形,在这里忽略保险丝的轴向变形.一共布置了4个位移计,分别在底梁和加载梁上布置了2个水平位移计,用来测量底座的滑移量和加载梁的水平位移.在与保险丝连接的上下两块端板上布置了2个水平位移计,用来测量保险丝的剪切变形.数据通过江苏东华测试技术股份有限公司生产的DH3817动静态应变测试系统进行采集.

图4 加载装置Fig.4 Test set-up

全部采用位移控制加载方式,确定骨架曲线和滞回曲线时每次加载1 mm 位移,每级位移循环3圈测试保险丝的荷载保持能力(加载时程如图5所示).确定试件的疲劳特性时采用等位移幅值多周循环加载,考察试件对加载循环幅值的敏感性和循环周数的敏感性.

图5 加载时程Fig.5 Loading history

3 试验现象及结果分析

一共对51个保险丝做了性能试验,每种保险丝有17个试件,其中14个试件进行低周反复性能试验研究,3个试件进行疲劳性能研究.每种保险丝选取一个典型试验结果予以介绍.

3.1 试验现象

为了比较3种保险丝的破坏机理,鉴于3 种保险丝的跨度都一样,试验现象描述时以保险丝的剪切位移角来进行描述.

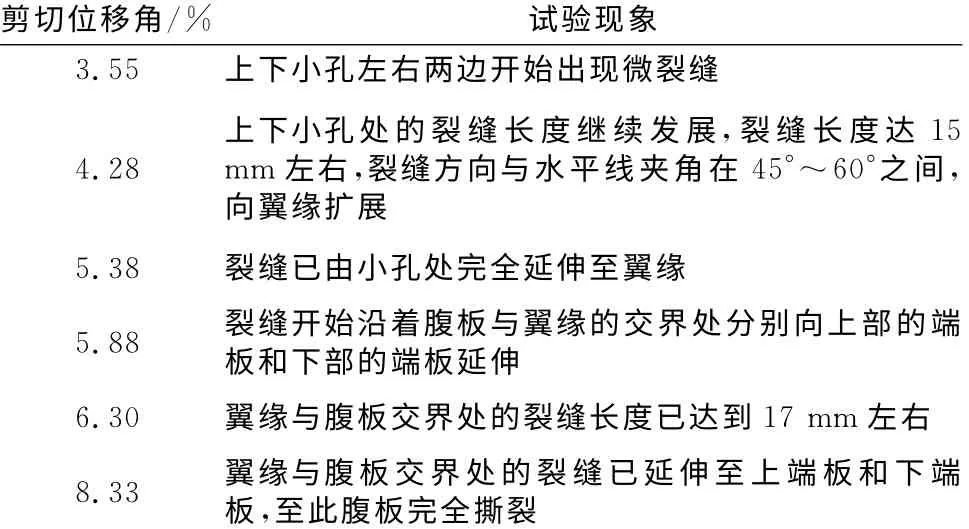

保险丝1的试验现象如表1 所示,破坏照片如图6和7所示.

表1 保险丝1的试验现象Tab.1 Experimental phenomena of Fuse 1

保险丝2的主要试验现象如表2所示,为了便于描述实验现象,假定保险丝的腹板加劲肋把腹板分成3个部分,分别称为上区格,中区格和下区格.保险丝2的初始开裂状态和最终的破坏状态分别如图8和9所示.

图6 保险丝1的腹板初始开裂Fig.6 Initial crack in web of Fuse 1

图7 保险丝1的腹板完全开裂Fig.7 Failure mode of Fuse 1

图8 保险丝2的腹板初始开裂Fig.8 Initial crack in web of Fuse 2

表2 保险丝2的试验现象Tab.2 Experimental phenomena of Fuse 2

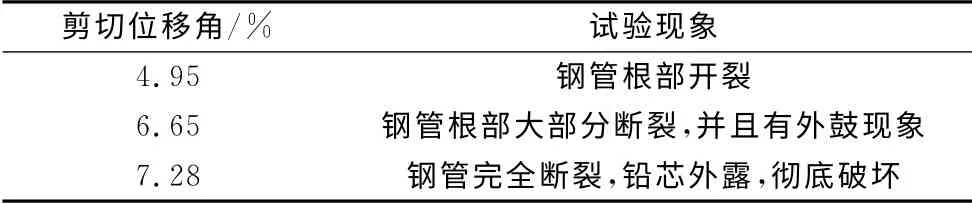

保险丝3的主要试验现象如表3所示,其初始的开裂状态和最终的破坏状态分别如图10和11所示.

表3 保险丝3的试验现象Tab.3 Experimental phenomena of Fuse 3

图9 保险丝2的腹板破坏状态Fig.9 Failure mode of Fuse 2

图10 保险丝3的根部初始开裂Fig.10 Initial crack in web of Fuse 3

图11 保险丝3的根部断裂破坏Fig.11 Failure mode of Fuse 3

从试验现象上分析,保险丝2屈曲较早,原因是保险丝2的腹板厚度较薄,较早发生轻微屈曲是正常的.保险丝1 的裂缝虽然产生的时间比保险丝2晚一点,但保险丝1的裂缝发展较快.保险丝3的裂缝产生得最晚,但保险丝3的裂缝发展速度最快,裂缝产生后很快就发生破坏.因此,从裂缝发展速度来看,保险丝2的裂缝发展速度最慢,保险丝3的裂缝发展最快,保险丝1的发展速度居中.从裂缝产生的原因分析,保险丝1是由于小孔的尺寸较小,且加工打磨不够光滑导致小孔处应力集中,从而最开始在小孔处产生裂纹.保险丝2的裂纹最先在腹板与加劲肋的焊缝处产生,原因是腹板自身较薄,仅有2 mm 厚,而且受焊接残余应力影响较大,导致裂缝基本都产生在腹板与加劲肋的焊缝处.保险丝3的裂缝最先在根部产生,原因是根部的弯矩最大,应力最大,而且根部受焊接残余应力的影响也最大,因此裂缝最先在根部产生.因此,若要避免裂缝较早地产生,可以针对不同保险丝采用相应的措施.比如保险丝1可以进一步增大小孔的角度,增大倒角的半径,并且打磨光滑可以有效地减小小孔处的应力集中影响;保险丝2可以增大腹板的厚度,精心设计和考虑焊接顺序和焊接方法,可以推迟焊缝处的腹板开裂时间;保险丝3可以在根部进行一些加强措施,并减小焊缝处的应力集中.

3.2 滞回曲线和骨架曲线

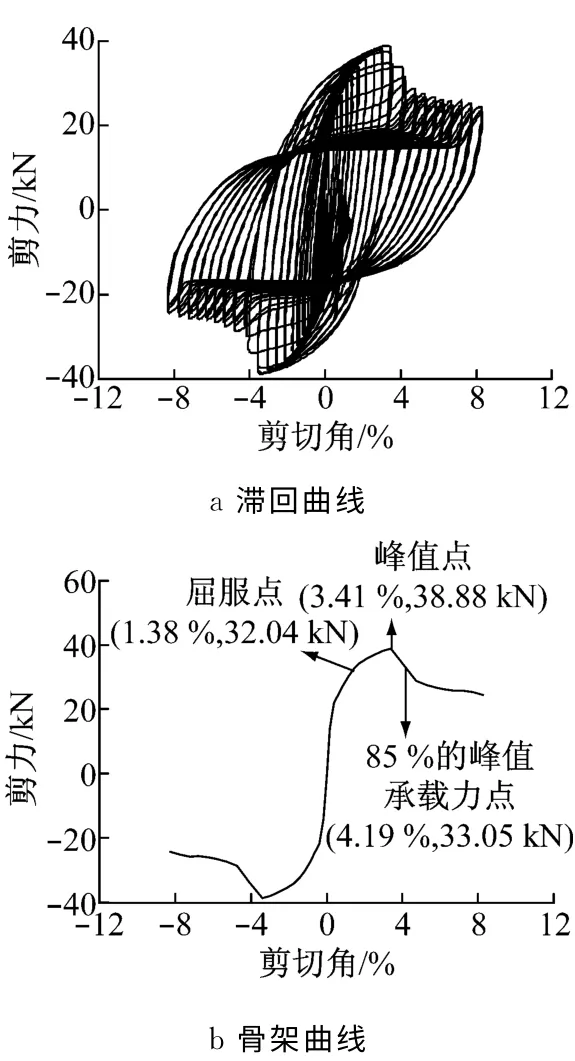

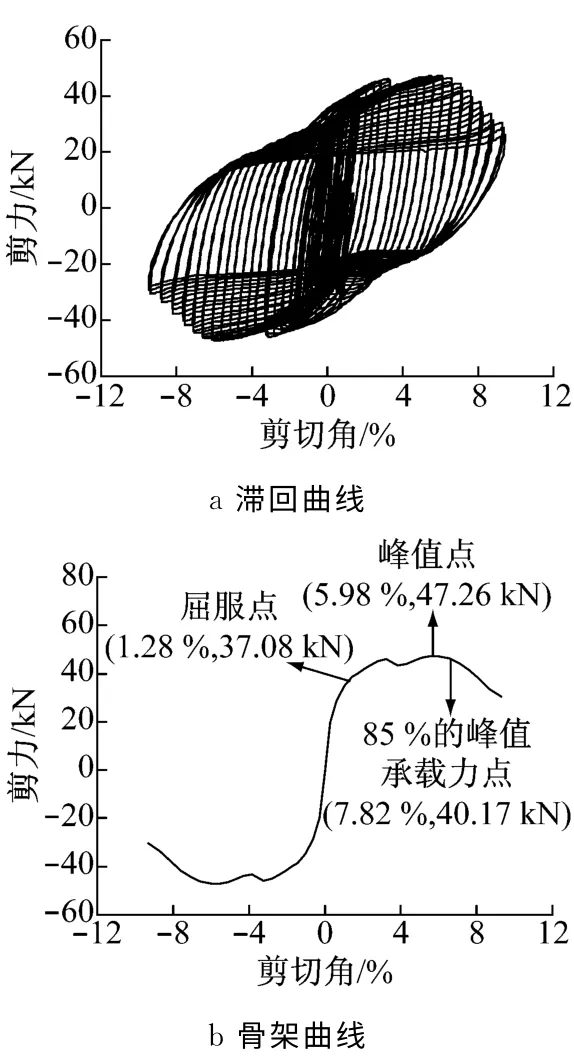

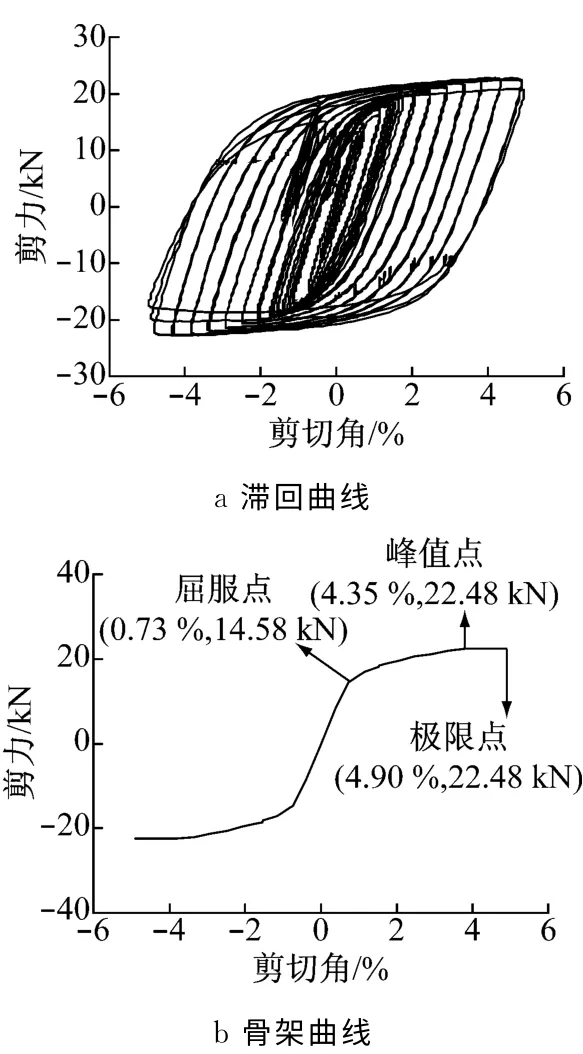

为了更好地比较3种保险丝的滞回性能,滞回曲线的横坐标采用剪切位移角,纵坐标采用实测的水平荷载,分别得到3个试件的滞回曲线和骨架曲线,如图12,13和14所示.

观察保险丝1 的滞回曲线,可以发现保险丝1的滞回曲线非常稳定饱满,其发展过程可以明显地分成两个阶段,划分的界限就是腹板开裂前和腹板开裂后.腹板开裂前随着位移的增大,剪力也在显著增大,滞回曲线形状类似于斜向放置的平行四边形,开裂后随着承载力的不断下降,滞回曲线类似于水平放置的平行四边形.如图12b所示,保险丝1达到峰值荷载时的剪切角为3.41%,而保险丝1的腹板开裂剪切角为3.55%,即保险丝达到峰值荷载后不久,腹板开始出现裂缝,承载力开始下降,在剪切角为4.19%时承载力下降到峰值荷载的85%.在承载力下降的过程中骨架曲线上有一个明显的拐点,即当剪切角达到4.74%时,剪力下降到了峰值剪力的75%后,承载力下降的速率明显变小,原因是此时腹板已基本开裂,腹板承担的荷载减小.当剪切角达到8.3%时,承载力最终下降到峰值剪力的63%,此后承载力下降极其缓慢.

保险丝2的滞回曲线非常稳定饱满,其屈服平台很长,下降段的斜率也很平缓.滞回曲线的形状变化过程有点类似于保险丝1,但其发展变化更加平缓,承载力下降更加缓慢.在剪切角为1.28%时达到屈服,剪切角为5.98%时达到了峰值剪力,剪切位移角为7.82%时承载力下降到了峰值剪力的85%,因此荷载下降段非常平缓.最终剪切角达到9.37%时,承载力下降到了64%,如图13b所示,在保险丝的屈服平台上有一个小凹坑,原因是剪切角达到3.86%附近时,由于腹板中间区格屈曲比较严重,降低了承载力,但很快随着屈曲后腹板强度的增大,剪切角为5.98%时保险丝才达到了峰值剪力.

保险丝3 的滞回曲线形状与前两种保险丝不同,始终类似于一个水平放置的平行四边形,滞回曲线很饱满稳定.其骨架曲线为典型的二折线型,在骨架曲线上有一个非常明显的屈服点,屈服之前的骨架曲线类似于直线.在剪切角为0.73%时达到屈服,屈服平台较长,剪切角为4.35%时达到峰值荷载,但在剪切角达到4.90%时就发生了破坏.

图12 保险丝1的力-剪切角曲线Fig.12 Shear force-shear angle curves of Fuse 1

图13 保险丝2的力-剪切角曲线Fig.13 Shear force-shear angle curves of Fuse 2

图14 保险丝3的力-剪切角曲线Fig.14 Shear force-shear angle curves of Fuse 3

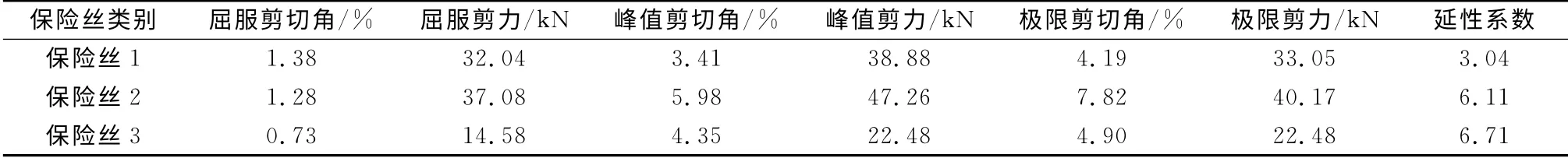

3种保险丝的骨架曲线总结如表4所示,延性系数一般取极限位移与屈服位移之比,在这里因为3种保险丝的长度相同,延性系数取极限剪切角与屈服剪切角之比.

表4 3种保险丝的试验结果Tab.4 Experimental results of 3fuses

结合3种保险丝的滞回曲线和表4总结的结果可知,保险丝3屈服最早,承载力最低,甚至不到保险丝2的一半,但其延性较好.但是需要指出的是,其延性系数较大的原因是屈服剪切角很小,按照极限剪切角衡量,其极限剪切角虽然大于保险丝1,但其变形一旦超过极限剪切角,则承载力下降很快,而且峰值剪切角与极限剪切角相差不多.综合来看,保险丝2的承载力最高,峰值剪切角最大,极限剪切角也最大,延性系数较高.

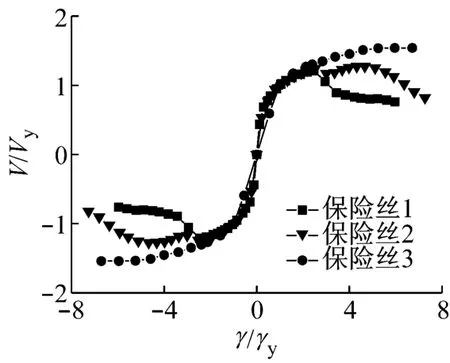

为了进一步评估3种保险丝的抗震性能,作出3种保险丝的正则化剪力-剪切角骨架曲线,如图15所示.纵坐标轴为每种保险丝的剪力V除以其屈服剪力Vy,横坐标轴为剪切角γ除以屈服剪切角γy.

从图15可以看出,保险丝1和保险丝2的骨架曲线在屈服之前基本重合,证明这2个保险丝在屈服之前的特性很接近,保险丝3的刚度较小,刚度明显小于保险丝1和2.屈服之后随着荷载继续增大,保险丝1的承载力很快就降到屈服荷载之下,而保险丝2和保险丝3屈服之后的荷载保持能力较好,屈服平台长度远远大于保险丝1.保险丝3过了峰值荷载后很快就破坏了,保险丝2过了峰值荷载后下降段很平缓,因此保险丝2的性能更优越.

3.3 强度退化及刚度退化

本次试验,每级加载循环3次,为了充分考察保险丝的荷载保持能力,取每级位移第3次循环的峰值荷载Vpeak3与第1次循环的峰值荷载Vpeak1之比来计算强度退化率.在反复荷载作用下,随着侧向荷载的增加,试件的刚度也在不断退化,这里试件的刚度采用等效割线刚度K.3 种保险丝的强度退化曲线和刚度退化曲线分别如图16和17所示.

图15 3种保险丝的正则化力-剪切角骨架曲线Fig.15 Normalized shear force-shear angle skeleton curves of 3fuses

图16 强度退化曲线Fig.16 Strength degradation curves

图17 刚度退化曲线Fig.17 Stiffness degradation curves

从图16可知,在剪切角小于2.8%时,3种保险丝的强度退化都很小,荷载保持能力都很好,尽管保险丝2和3在剪切位移角为1.0%左右时,强度有所退化(可能由于加载装置有间隙等原因造成的非正常情况),但在剪切位移角为1.0%~2.8%这个阶段,强度退化都很小,退化仅为1.0%左右.保险丝1在剪切位移角达到3.5%后,强度退化非常严重,退化了11%,原因是此时保险丝1的腹板已开始开裂,每一次重复性的加载循环都会促使开裂进一步扩大,造成强度较大降低.当剪切角达到5.3%时,腹板已经撕裂比较严重,腹板的作用减小,翼缘承担荷载的比重上升,因此强度退化减小了.保险丝2在剪切角为3.3%时,强度退化了4.4%,原因是此时保险丝中间区格内腹板与加劲肋的焊缝位置处腹板轻微开裂导致强度略有退化.但此后随着腹板的屈曲强化,保险丝2的强度退化反而减小,直到剪切角达到7.3%时,强度退化才超过了5.0%,说明保险丝2的荷载保持能力极强.保险丝3 在剪切角小于4.9%时,强度退化都非常小,但当剪切角大于4.9%以后,钢管根部开裂,随后其强度退化严重,最终退化了8%.总体而言,保险丝2的强度退化最慢,荷载保持能力最强.

从图17可知,保险丝1和2的刚度相差不多,刚度退化过程也相似,都是开始退化较快,后期逐渐变缓,曲线比较光滑,没有大的刚度突变.保险丝3的刚度虽然远远小于保险丝1和2,但其刚度退化非常平缓.

3.4 耗能性能评价

等效黏滞阻尼系数he经常被用来评价结构的耗能性能,其计算方法如公式1和图18所示.

式 中:SABC,SCDA,SOBE,SODF分 别 为ABE,CDA,OBE,ODF所围的阴影面积.

图18 等效黏滞阻尼系数的计算Fig.18 Calculation of the equivalent viscous damping

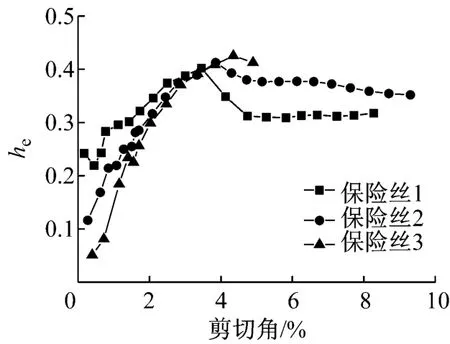

计算的黏滞阻尼系数如图19所示,当剪切角小于3.5%时,保险丝1的耗能能力最好,保险丝2 居中,保险丝3较差.当剪切角大于3.5%之后,保险丝1的腹板开裂,耗能能力开始迅速下降,直到腹板完全开裂后,耗能能力才基本保持稳定,等效黏滞阻尼系数保持在0.3左右.保险丝2在剪切角达到3.9%时,等效黏滞阻尼系数开始下降,因为此时保险丝中间区格的腹板屈曲已经比较严重,但下降速率缓慢,最终等效黏滞阻尼系数维持在0.35左右.保险丝3的等效黏滞阻尼系数虽然开始阶段较小,但当剪切角达到3.5%时,保险丝3 的阻尼系数还在继续增大,并逐渐超过了保险丝1和2,在剪切角为4.3%时最大黏滞阻尼系数达到了0.43,但此后由于根部破坏较快,很快就丧失了耗能能力.总体来看,保险丝2的耗能能力最稳定,保险丝1的耗能能力虽然开始较强,但开裂后下降很快,虽然保险丝3的最大黏滞阻尼系数大于保险丝1和2,但其过了峰值荷载后破坏较快,较早地丧失了耗能能力.

图19 等效黏滞阻尼系数比较Fig.19 Comparison of the equivalent viscous damping

3.5 疲劳性能评价

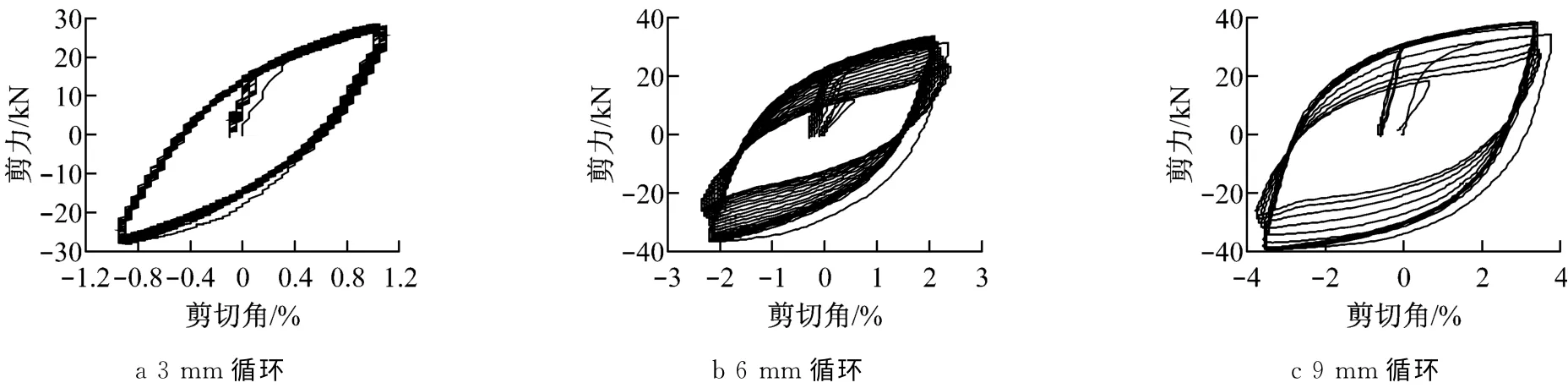

鉴于保险丝在地震作用下要经历多次反复变形,因此需要考察保险丝的抗疲劳性能.每种保险丝取3个,分别进行3 mm 位移工况、6 mm 位移工况和9mm 位移工况的疲劳试验.3,6和9mm 位移分别表示作动器的位移,实际的保险丝的相对位移比作动器的位移要小.3种位移工况下,保险丝的剪切角分别达到1.0%,2.0%和3.5%左右.加载停止的条件是循环次数大于60次后保险丝承载力基本没有下降或者承载力下降到了最大承载力的85%.

如图20a,21a和22a所示,在3mm 的位移工况下,3种保险丝循环加载了60圈后,承载力基本没有下滑,表明保险丝在剪切角为1%时,抗疲劳性能都很好.

如图20b,21b和22b所示,在6 mm 的位移工况下,保险丝1在循环了45圈的时候,承载力下降到了峰值荷载的85%.保险丝2除了第一圈因为加载装置间隙引起曲线有偏移外,经过60圈循环后承载力仅下降了不到3%,表明保险丝2的抗疲劳性能非常好.保险丝3在经历了60圈循环后承载力下降了14%左右,表明保险丝3的抗疲劳性能虽不及保险丝2,但强于保险丝1.

如图20c,21c和22c所示,保险丝1在9mm 位移工况下,强度退化较快,经历了15个循环后承载力就下降到了峰值荷载的85%.保险丝2在经历了60次循环后承载力才下降了不到15%.对保险丝3而言,9mm 的位移工况下,保险丝的剪切角已达到了4.2%,与峰值点较为接近,因此承载力退化很快,在经历了20次循环后承载力便降到了峰值承载力的85%.总之,就抗疲劳性能而言,保险丝2的表现最好,保险丝3好于保险丝1.

图20 保险丝1不同位移幅值下的滞回曲线Fig.20 Hysteretic curves of Fuse 1under different displacement amplitudes

图21 保险丝2不同位移幅值下的疲劳曲线Fig.21 Hysteretic curves of Fuse 2under different displacement amplitude

图22 保险丝3不同位移幅值下的疲劳曲线Fig.22 Hysteretic curves of Fuse 3under different displacement amplitudes

4 结论及建议

(1)从各方面的性能比较来看,保险丝2(双层腹板内灌铅)的抗震性能最优,不仅滞回曲线稳定饱满,骨架曲线的下降段平缓,延性系数大,剪切变形能力强,而且耗能能力强,强度退化小,抗疲劳性能强,非常适合在可更换连梁中使用.

(2)保险丝1在开裂前的性能非常好,不仅刚度和强度与保险丝2 类似,而且在剪切位移角小于3.5%时其耗能性能最好,但是腹板开裂后其各方面性能下降较多.这表明在保险丝的腹板开菱形孔确实能够扩大腹板的屈服面积,增强保险丝的耗能能力,但要适当增大孔洞的夹角并采取有效措施减小开孔处的应力集中.

(3)保险丝3的承载力和刚度都远小于保险丝1和2,其绝对的剪切变形能力虽弱于保险丝1和2,但其延性系数较大,刚度退化最小,等效黏滞阻尼系数的最大值也高于保险丝1和2,最大的不足就是剪切变形能力较小,最大剪切角能够达到4.9%,而且过了峰值荷载后破坏较快.根据其破坏主要是由于根部的应力较大和焊接残余应力引起的,建议适当加强钢管根部的强度,并采取有效措施减小焊接残余应力的影响.

(4)上述3种可更换连梁保险丝各有特点,实际应用中可根据不同的结构型式、不同的连梁跨度进行优选,以充分发挥各自的优势.例如保险丝1可适用于剪切变形较小的连梁,能够充分发挥其在剪切变形较小时耗能能力较强的特点;保险丝2的综合性能最优,因此适用范围较广;保险丝3可应用于跨高比较大的可更换连梁,并可以设计成弯曲屈服型保险丝.

[1] 龚炳年,方鄂华.反复荷载下联肢剪力墙结构连系梁的性能[J].建筑结构学报,1988,9(1):34.GONG Bingnian,FANG Ehua.The performance of coupling beams of coupled shear walls under reversal loads[J].Journal of Building Structures,1988,9(1):34.

[2] Paulay T,Binney J R.Diagonally reinforced coupling beams of shear walls[J].ACI Special Publication,1974,42:579.

[3] 孙占国,林宗凡,戴瑞同.菱形配筋剪力墙连梁的受力性能[J].建筑结构学报,1994,15(5):14.SUN Zhanguo,LIN Zongfan,DAI Ruitong.Behavior of coupling beam of shear wall reinforced with inclined rhomboidal bars[J].Journal of Building Structures,1994,15(5):14.

[4] DING Dajun, CAO Zhengliang, ZHANG Shuangji.Experimental studies of new ductile coupling beams and multistorey shear walls [J].Material and Structures,1997,30(203):566.

[5] Park W S,Yun H D.The bearing strength of steel coupling beam-reinforced concrete shear wall connections[J].Nuclear Engineering and Design,2006,236(1):77.

[6] Gong B,Shahrooz B M.Steel-concrete composite coupling beams-behavior and design[J].Engineering Structures,2001,23(11):1480.

[7] Lam W Y,Su R K L,Pam H J.Experimental study on embedded steel plate composite coupling beams[J].Journal of Structural Engineering,2005,131(8):1294.

[8] 吕西林,陈云,毛苑君.结构抗震设计的新概念——可恢复功能结构[J].同济大学学报:自然科学版,2011,39(7):941.LU Xilin,CHEN Yun, MAO Yuanjun. New concept of structural seismic design:earthquake resilient structures[J].Journal of Tongji University:Natural Science,2011,39(7):941.

[9] Fortney P J,Shahrooz B M,Rassati G A.Large-scale testing of a replaceable“fuse”steel coupling beam[J].Journal of Structural Engineering,2007,133(12):1801.

[10] Chung H S,Moon B W,Lee S K.Seismic performance of friction dampers using flexure of RC shear wall system[J].The Structural Design of Tall and Special Buildings,2009,18(7):807.

[11] 滕军,马伯涛,李卫华,等.联肢剪力墙连梁阻尼器伪静力试验研究[J].建筑结构学报,2010,31(12):92.TENG Jun,MA Botao,LI Weihua,et al.Pseudo-static test for coupling beam damper of coupled shear wall structures[J].Journal of Building Structures,2007,31(12):92.

[12] 邓志恒,林倩,胡强,等.新型钢桁架连梁的抗震性能试验研究[J].振动与冲击,2012,31(1):76.DENG Zhiheng,LIN Qian,HU Qiang,et al.Test for aseismic behavior of new steel truss coupling beams [J].Journal of Vibration and Shock,2012,31(1):76.