汽轮机远方打闸主汽门关闭缓慢原因及处理

赵为民 耿 杰 常永超

作者通联:乌鲁木齐石化公司热电厂 乌鲁木齐市米东区830019

E-mail:zhaowmws@petrochina.com.cn

一、主汽门远方打闸后关闭缓慢的现象

CC50-8.83/4.02/1.27型汽轮发电机组的调节系统,于2001年10月改造为数字式电液调节系统,改造后每次开机,自动主汽门均不同程度地出现远方打闸后关闭慢的现象。尤其是在2006年机组小修和2007年机组大修后,表现尤为突出。主要表现为远方打闸后主汽门关闭缓慢,甚至关闭后又出现一定程度自开现象。通过观察,AST母管存在残压,残压最高时可达4MPa。

2006年机组小修后做试验发现自动主汽门远方打闸后主汽门关闭缓慢,通过对AST电磁阀组(图1)逐个试验发现,当20-2、20-4阀组的任一阀油路敞开时,能完全泄去油压,而当20-1、20-3阀组的任一阀油路敞开时,却不能完全泄去油压。通过各种组合、阀门换位及各种方式的远方打闸试验,发现故障存在一定的偶然性。联系汽轮机厂,专家建议将AST集成块至无压回油管线改为两根,且集成块泄油路短接内径由12mm扩为16mm,AST电磁阀动作后仍存在0.8~2MPa的残压。

图1 电磁阀组

2007年机组大修后做远方打闸停机试验,同样发生自动主汽门远方掉闸缓慢、AST母管存在残压。在就地通过解脱滑阀打闸试验中,自动主汽门均能迅速关闭,不存在掉闸慢的现象且AST母管不存在任何残压。为保证机组安全,决定将AST集成块上4号电磁阀拆除换为丝堵,即油路敞开,以减小系统流体阻力。试验多次,主汽门每次均能快速关闭到位。由于就地控制回路和远方打闸控制回路不同,自动主汽门远方掉闸速度慢的原因基本确定为AST电磁阀动作后残压高,油压不能及时泄去所致。

二、危急保安系统基本概况

改造为数字电液调节系统后,超速保护系统中除布置有两个并联的超速保护电磁阀(OPC-1、2)外,保留的机械保安系统设置有两只飞锤式危急遮断器及危急遮断器杠杆和滑阀,通过就地打闸或危急遮断器的遮断器杠杆,压下危急遮断器滑阀,泄掉薄膜阀上腔的保安油,使EH油系统通过薄膜阀泄压停机。除此以外,在EH油系统中还布置有四个二“或”一“与”的(AST-1、2、3、4)停机电磁阀组件,用来接收各种保护停机信号,遮断汽轮发电机组。

四个串并联布置的AST电磁阀(直流220V的先导式电磁阀)是由DEH系统的自动停机保护部分所控制,正常运行时这四个AST电磁阀是失电关闭的,封闭了AST母管的泄油通道,使各主汽门和调节汽门执行机构活塞的下腔建立起油压,当机组发生危急情况时,AST信号输出,这四个电磁阀就带电打开,使AST母管油液经无压回油管路排至EH油箱。这样主汽门执行机构和各调节阀门执行机构上的泄荷阀就快速打开,使主汽门、各调门及旋转隔板快速关闭。

四个AST电磁阀布置成串并联方式,目的是为了保证汽轮机运行的安全性,AST1和AST3、AST2和AST4每组并联连接,然后两组串联连接,这样在汽轮机危急遮断时每组中只要有一个电磁阀动作,就可以将AST母管中的压力油泄去,从而保证汽轮机的安全。在复位时,两组电磁阀只要有一组关闭,就可以使AST母管中建立起油压,使汽轮机具备启机条件。

三、远方掉闸后AST母管残压高原因分析

调节系统改造后,检修后开机试验时发现主汽门远方打闸关闭缓慢,甚至关闭后又出现自开,AST油母管残压通过多次试验(隔膜阀动作和主汽门关闭电磁阀动作,AST油压均能泄去),基本确定为AST电磁阀动作后残压高,油压不能及时泄去所致。

1.AST电磁阀及集成块过流件核算

电液调节系统使用的AST电磁阀型号为GS06 0600V先导式电磁阀,通电时,电磁力作用于先导阀芯打开泄压通道,主阀芯上腔室压力迅速下降形成上低下高的压差,流体压力推动主阀芯向上移动泄去油压;断电时,弹簧力下压先导阀芯关闭泄压通道,入口压力通过先导孔作用于主阀芯上腔室,流体压力推动主阀芯向下移动,关闭电磁阀。

(1)通过GS06 0600V先导式电磁阀说明书给定的参数及实测尺寸,计算主阀芯全部开启理论最小压差(不考虑摩擦阻力、卡涩等情况)。主阀芯全部开启理论最小压差为0.045MPa,对比电磁阀说明书,最小启座压差0.3MPa,0.5MPa压差下额定流量190L/min。

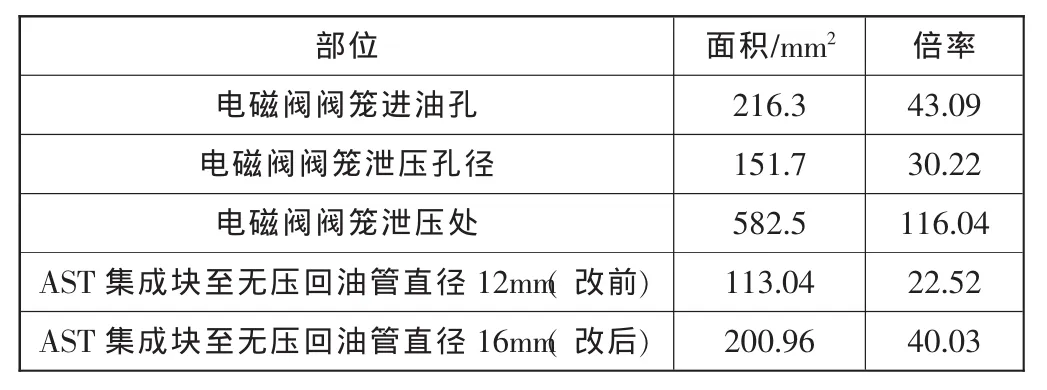

(2)核算AST进油排油面积。AST进油由10个节流孔产生,孔径0.5~0.8mm,按0.8mm计算。各处排油均按最小面积核算,则相关进油、排油面积见表1。

表1 进油、排油面积核算

2.AST残压高原因分析

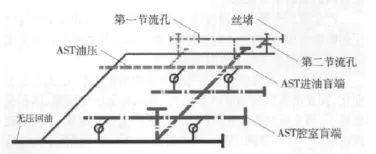

(1)油路分析。由集成块油路示意图(图2)可见,图2中虚线部分为AST油压;点划线部分为ASP腔室压力;实线部分为无压回油。AST油压经过第一节流孔,形成ASP腔室压力,ASP腔室经过第二节流孔进入无压回油。节流孔除形成油压外,也担负着排除系统中空气的作用。因为电磁阀高进低出,1、3阀组和2、4阀组进油都存在盲端,由于节流孔位置和高度的关系,不能完全排除盲端空气,尤其是2、4阀组入口,因为1、3阀组动作后,泄油经过两次折流且远离节流孔,无法排除空气。

图2 集成块油路

(2)电磁阀结构分析。GS06 0600V先导式电磁阀属于可双向安装,先导阀泄油有逆止阀。因为1、3阀组有背压(ASP腔室压力4.2~8.9MPa),先导阀泄油逆止阀有必要,而2、4阀组背压为零,泄油逆止阀的存在使泄油面积由4.15mm2减少到1.54mm2。

3.液压系统特性

(1)液压卡紧。液压元件一般都是采用圆柱滑阀结构,阀芯和阀体从理论上讲是应该完全同心的,不管它在多大压力下工作,移动阀芯所需要的力只须克服粘性摩擦力就行,数值上应该是很小的。实际上并非如此,特别是中高压系统中,常产生很大的轴向卡紧力,尤其是在阀芯停止运动一段时间后再开启,有时往往需要数十牛顿甚至数百牛顿的推力才能使阀芯移动,这就是滑阀的轴向卡紧现象。

产生液压卡紧的原因有径向液压力不平衡,油液中极性分子的吸附作用,杂物楔入配合间隙,滑阀几何精度和同心度引起以及阀芯和阀套变形产生附加阻力等。

(2)气穴。系统中进入空气或介质中溶解的空气,由于压力变化,如在低压区的油液体积较大,流到高压区受压缩,体积突然缩小,当又流到低压区体积突然增大产生空穴现象。AST电磁阀动作后,压力急剧下降,气穴通过阀口压力降到低于大气压(喷流状态),溶解于油中的空气便分离出来,产生大量气泡,这些气泡造成泄压困难及电磁阀不能完全开启。这也可以从试验过程中AST电磁阀动作后强烈的噪声加以验证。

综合以上可以认为,主汽门打闸关闭缓慢的原因是由于集成块油路的设计不够完善,造成AST电磁阀进油口集聚空气不能完全排除,而试验过程中多次拆装电磁阀,造成油路中空气大量和多次的集聚形成气穴,再加上液压卡紧、油液黏阻等特性造成的。

四、解决AST母管残压高的措施及效果

2008年利用机组小修时对AST集成块进行改造,改造后的AST组件,仍然是4个串并联布置的AST电磁阀,控制原理与原设备相同。不同的是每个电磁阀控制一个插装阀,由高压油母管引出一路油,通过电磁阀封闭,作用在各自对应的插装阀上腔,形成先导油,先导油压住插装阀的杯阀,这样杯阀就封住了其下部的AST母管的泄油通道。当AST信号输出,这四个电磁阀就带电打开,泄掉各插装阀的先导油,使插装阀打开,由插装阀控制的AST母管油液经无压回油管路排至EH油箱。

改造后的AST集成块上采用的插装阀通径为25mm,排油面积加大,并且流道设计结构简单合理,泄油状况大大改善。机组小修后的试验中,远方打闸自动主汽门迅速关闭,系统无残压,连续试验多次均正常,彻底消除了自动主汽门远方掉闸慢的重大隐患。 W13.02-08