氮化物硬质薄膜残余应力的研究进展*

赵升升

(深圳职业技术学院 机电工程学院,广东 深圳 518055)

氮化物硬质薄膜,如 TiN,(Ti,Al)N,CrN,(Ti,Cr)N等,因其高熔点、高硬度、高弹性模量及优异的耐磨性能等特性被广泛应用于刀具、钻头、模具等工具的防护[1,2].电弧离子镀和磁控溅射技术等物理气相沉积方法是制备氮化物硬质薄膜的主要方法,通常薄膜内存在GPa量级的残余应力[3-5].过高的残余应力是导致膜-基结合力下降的重要因素,直接影响薄膜的使役性能,已有的氮化物薄膜研究的相关报道,多聚焦于薄膜的微观结构,组织成分,工艺参数及力学性能等[6-8],对其残余应力的相关研究缺少系统性评述.本文介绍了几种常见的薄膜应力测试方法以及近年来国内外氮化物硬质薄膜残余应力的研究进展,并对其发展方向作出了展望.

1 薄膜应力的测试方法

目前,用于测量薄膜残余应力的方法主要有X射线衍射线法和基片弯曲法2类.

X射线衍射线法测量传统材料残余应力被公认是一种精度最高、应用最普遍的测量方法,通过测量晶面间距的变化,获取材料宏观残余应力.大量的薄膜残余应力相关研究,采用了X射线衍射线法,适当条件下,不仅可以同时测出薄膜及基体的应力,还可以测出不同膜层间的残余应力[9].但由于薄膜材料大多织构现象严重,而织构材料的X射线应力测量问题至今未能解决;当薄膜较薄时,为了增加衍射线的强度,不得不采用掠射法[10],此时有效的衍射晶面法线与试样表面法线之间的夹角的变化范围很窄,测量精度难以保证;X射线应力常数与材料的杨氏模量E有关,但是薄膜的E难以测定,其制备工艺及质量对E影响很大;材料中的微观应变不均匀,及晶粒形状的取向性也会引入新的误差[11].这些缺点不利于X射线衍射方法在薄膜材料的普遍应用.

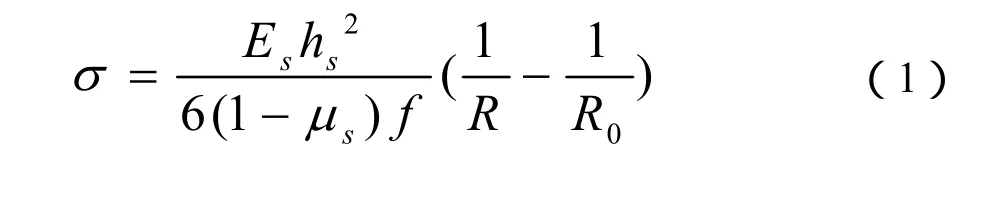

基片弯曲法是对刚性基片的一面沉积薄膜,薄膜应力对基片产生作用力使基片弯曲,基片的曲率半径将随薄膜应力增大而变小.测出其曲率半径变化则可由 Stoney方程[12]式(1)计算出膜的残余应力.

式中,s为薄膜应力;sE和sm分别为基片的杨氏模量和泊松比;sh和f分别为基片和薄膜的厚度;Ef为薄膜的杨氏模量;R和 R0分别为基片在镀膜前后的曲率半径.其薄膜厚度可由干涉显微镜或台阶仪测量,基片厚度可由游标卡尺或千分卡尺测量,基片的杨氏模量和泊松比通常可从物理手册查得.由(1)式可知,精确测量基片弯曲半径即可得到薄膜应力.此方法特点是要求基片为刚性的,且变形在弹性范围内,对于易产生塑性变形的基体材料,如果直接利用基于弹性变形假设的Stoney方程来计算薄膜应力,必然引入较大误差.

相应的薄膜残余应力沿层深分布的测量方法,主要是基于前两种方法改进而来.Genzel等[13]提出散射矢量法、Hirsch等[14]提出剥层 sin2ψ法、Rickerby等[15]提出利用 dψ-sin2ψ曲线的形状进行分析的方法,以及 Fillit等[16]提出利用具有不同穿透深度的特征谱线进行测量的方法,都是基于X射线衍射技术.这些方法使测试薄膜应力技术得到了很大的发展,但对于大多数陶瓷硬质薄膜,它们仍然难以推广.D.J. Greving等[17]根据基片弯曲法的原理,借助湿抛光方法逐层剥离薄膜,利用贴在6 mm厚基片背面(此面未沉积薄膜)的电阻应变片的读数计算各层的残余应力.湿抛光过程会改变新表面的残余应力,可能引入测量误差.

赵升升等[18]在基片弯曲法的基础上,提出针对硬质薄膜残余应力及其沿层深分布测试的剥层曲率半径法.该方法中基片采用双面镀膜,由于双面薄膜应力共同作用,基片不会产生弯曲现象,可有效避免基片塑性变形的发生.通过寻找恰当的腐蚀液对双面镀膜试片的一面薄膜进行逐层剥离(保护另一面),化学剥层方法有效防止了机械应力的引入,并测定剥层前后基片弯曲曲率的变化和膜层厚度,即可算出薄膜残余应力及其沿层深分布.由数学推导得到的应力计算公式(2)在表述形式上与Stoney方程基本一致,

其中,is为第i层膜的应力;ih表示被剥离的第i层膜的厚度(可由称重法得到,其中 mi-1,mi分别为第i层膜被剥离前、后试片的质量;mo,mlast分别表示薄膜被剥离前、全部剥离后试片的质量),Ri-1,Ri分别表示第i层膜被剥离前、后的曲率半径.该方法最大优点是可以较精确的测出小厚度(接近1µm)薄膜的残余应力沿层深分布,但针对不同的膜-基体系必须配置适当的剥层腐蚀液,使其不易推广应用,且对于多层膜体系,化学腐蚀剥层方法应用困难.

此外,Sebastiani等[19]提出,利用双聚焦型离子束研磨工艺,结合数字图像相关法进行有限元分析,可计算得到小厚度薄膜应力沿层深分布的信息.但该方法设备昂贵,操作不便.简便精确,适用性好的薄膜应力测试技术还有待进一步改进和创新.

2 氮化物硬质薄膜残余应力研究进展

2.1 氮化物薄膜应力沿层深分布

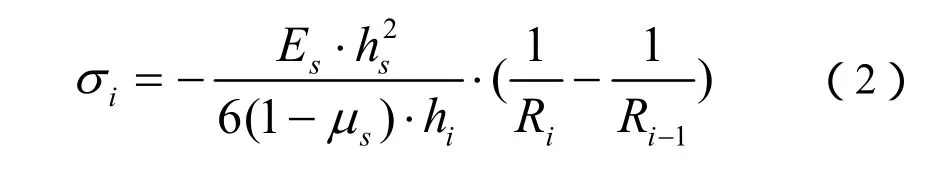

赵升升等[18]利用电弧离子镀工艺,在不锈钢基体上沉积厚度约2µm(Ti,Al)N硬质薄膜,通过剥层曲率半径法测得薄膜应力沿层深分布呈现“钟罩型”,在膜-基界面和薄膜表面处压应力较小,在近表面处压应力最大.(Ti,Al)N 薄膜的TEM照片表明[20](见图1(b)),薄膜生长过程,经历了从非晶态(A区域)到纳米晶区(B区域),再到大尺度的柱状晶区(C区域),最后形成了有明显的择优取向柱状晶区(D 区域).田民波等人[21]指出,物理气相沉积技术制备薄膜时,等离子体中的高速粒子对已沉积膜层的冲撞钉入作用,使薄膜产生压应力.在膜/基界面处,大量的纳米晶存在,晶粒在压应力作用下容易产生晶界滑移,高的残余压应力难以建立.随着薄膜的生长,纳米晶逐渐被柱状晶所取代,高速粒子作为间隙原子不断进入膜层的晶格中,压应力不断累积增大;然而,柱状晶的晶界少于纳米晶,通过晶界滑移释放应力变得十分困难,同时,柱状晶之间相互竞争长大的生长趋势也加速了压应力的累积,因此薄膜的残余应力随着薄膜的生长而逐渐增大.Jassen等[22]研究指出晶界的存在对拉应力有利,即晶界越多,可抵消部分压应力.对于(Ti,Al)N薄膜,其生长过程是从纳米晶区向柱状晶区逐渐转变的,晶界逐渐减少,由晶界产生的抵消作用逐渐减少,这也将利于压应力的累积增大.在接近薄膜表面区域,由于其受到的高速粒子的冲撞钉入效应较小,加之薄膜表面为自由面,表面原子受到的约束较小,压应力有所下降.

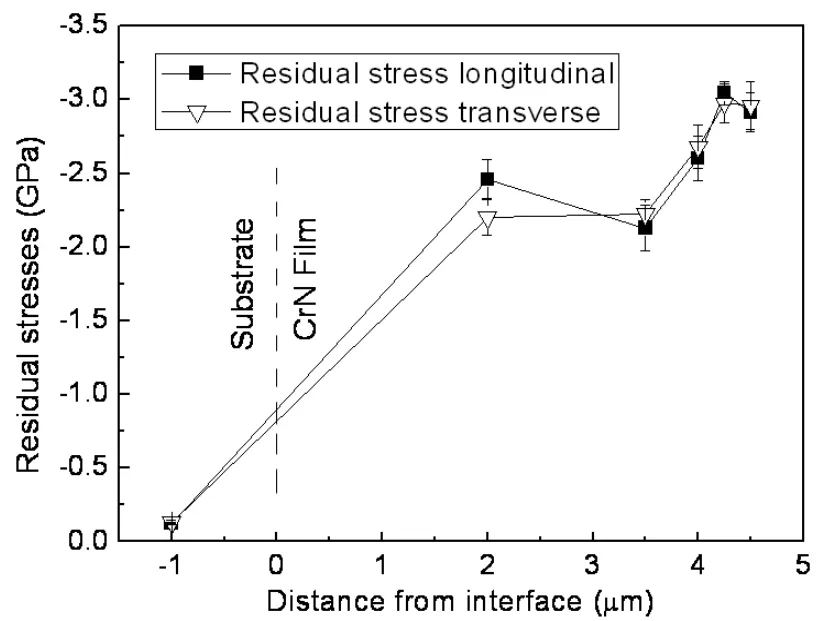

文献[23]中,利用X射线衍射法测量了由阴极电弧工艺在H11钢基体上沉积的CrN薄膜中的残余应力沿层深分布情况.将作者在文章中列出的数据整理成曲线,如图2所示.从膜/基界面处起,随着薄膜的厚度增加,压应力逐渐增大,薄膜表面处压应力最大.文献[24]中报到的CrN的应力沿层深分布与此相近.结合前文(Ti,Al)N应力分布结果,可以看出氮化物硬质薄膜的应力沿层深分布趋势具有相似性,但由于测试方法不同,结论略有差异.

图1

图2 在H11钢上沉积的CrN膜的应力沿层深分布曲线

由于膜-基体系差异,及采用的沉积工艺和测试方法的不同,当前关于氮化物硬质薄膜应力沿层深分布的研究结论并不完全一致[19,25,26].如Sebastiani等人[19]利用阴极电弧沉积技术在 AISI M2工具钢上制备的CrN薄膜,通过FIB-DIC方法(双聚焦型离子束研磨工艺,结合数字图像相关法)测得的薄膜应力分布结果显示,压应力由薄膜表面至膜-基界面逐渐增大,此结论与前文提到相关报道相反.因此,硬质薄膜残余应力沿层深分布机制仍需进行大量研究.

2.2 工艺参数对氮化物硬质薄膜残余应力的影响

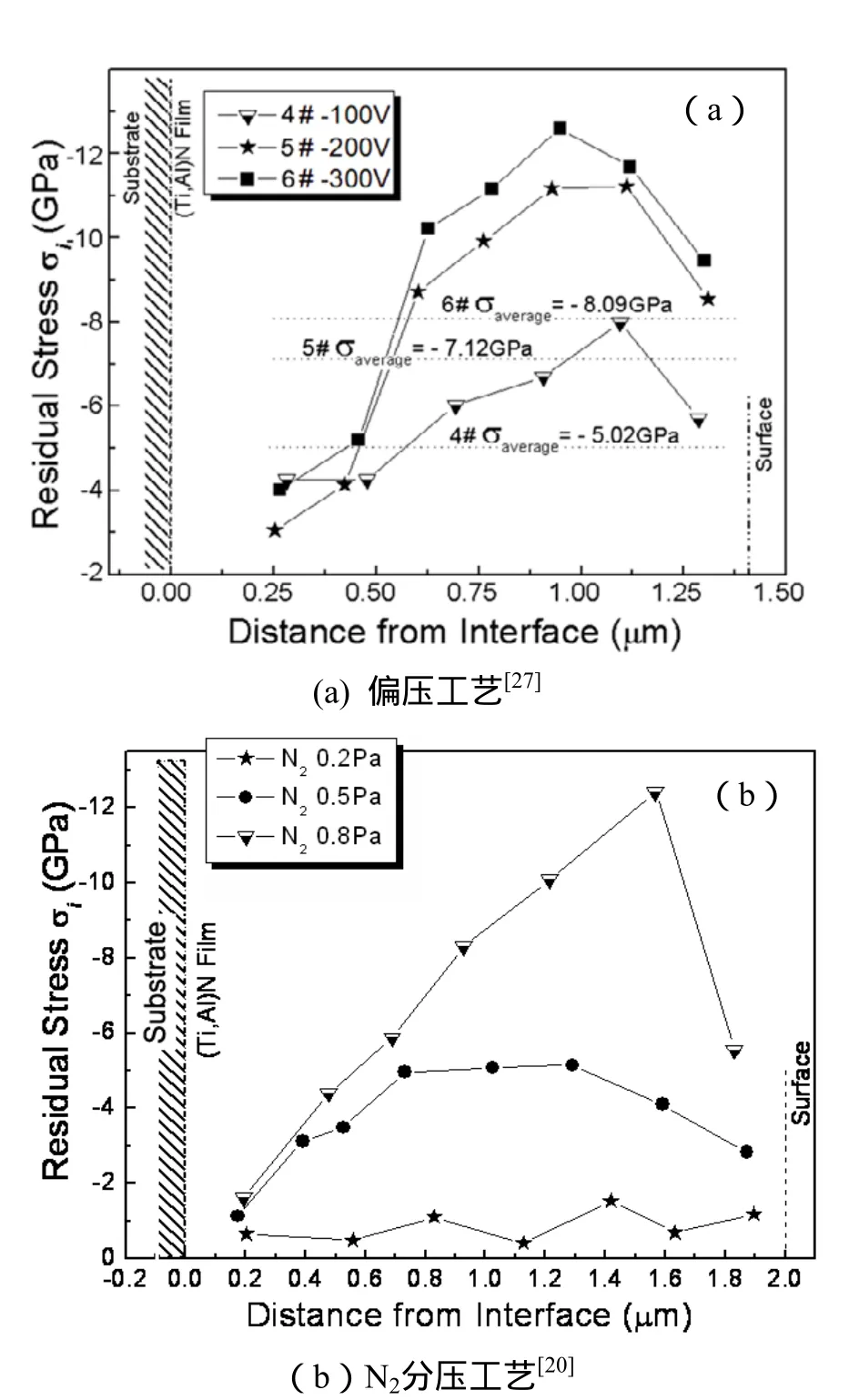

在制备氮化物硬质薄膜的电弧离子镀技术中,氮气分压和偏压是两个最重要的工艺参数.赵升升等分别研究了偏压工艺[27]和N2分压工艺[20]对(Ti,Al)N薄膜残余应力的影响.结果表明,偏压越大或N2分压越大,膜层残余应力的最大值越大,整个膜厚的残余应力平均值也越大,见图3.作者认为,偏压较大时,粒子能量较高,其对膜层表面的冲撞钉入效应就越为明显,增大了膜层的残余应力,同时,偏压较大时,以合金成分为主的大颗粒到达膜层的几率变小,膜层结构越连续致密,使应力难以释放.Ahlgren等人[28]关于偏压对薄膜应力影响的研究也给出了相近的结论和解释.当N2分压的增大时,膜层中氮化物的含量随之增加,氮化物作为硬化相较难释放应力,使膜层间应力易于累积增大,因此增加N2分压将导致膜层产生较高的应力.

图3 偏压工艺和N2分压工艺对(Ti,Al)N薄膜残余应力分布的影响

万先松等[29]研究了不锈钢基体上的CrN薄膜的制备工艺对其应力的影响.结果表明,随着氮气压强的增加,薄膜的残余应力值逐渐增加,当压强达到1.2Pa时,薄膜应力达到饱和,相对稳定.作者认为,当氮气压强较低时,薄膜是由CrN、Cr2N和Cr组成的混合相,其强度低于在氮气压强较高时所形成的单相CrN薄膜,利于应力的释放,或高的残余应力难以建立;当氮气压强达到某值后,膜层内全部为氮化物相,再增加氮气压强对薄膜应力影响不大.偏压的研究结果显示,CrN薄膜的应力随偏压先增大后减小.在低偏压阶段,高能粒子的冲击钉入作用使薄膜压应力显著提高;而在高偏压阶段,当轰击能量过高时,将导致CrN晶格畸变和二次形核的产生,使应力部分释放,降低了薄膜的残余应力和硬度.

2.3 调节薄膜应力的有效方法

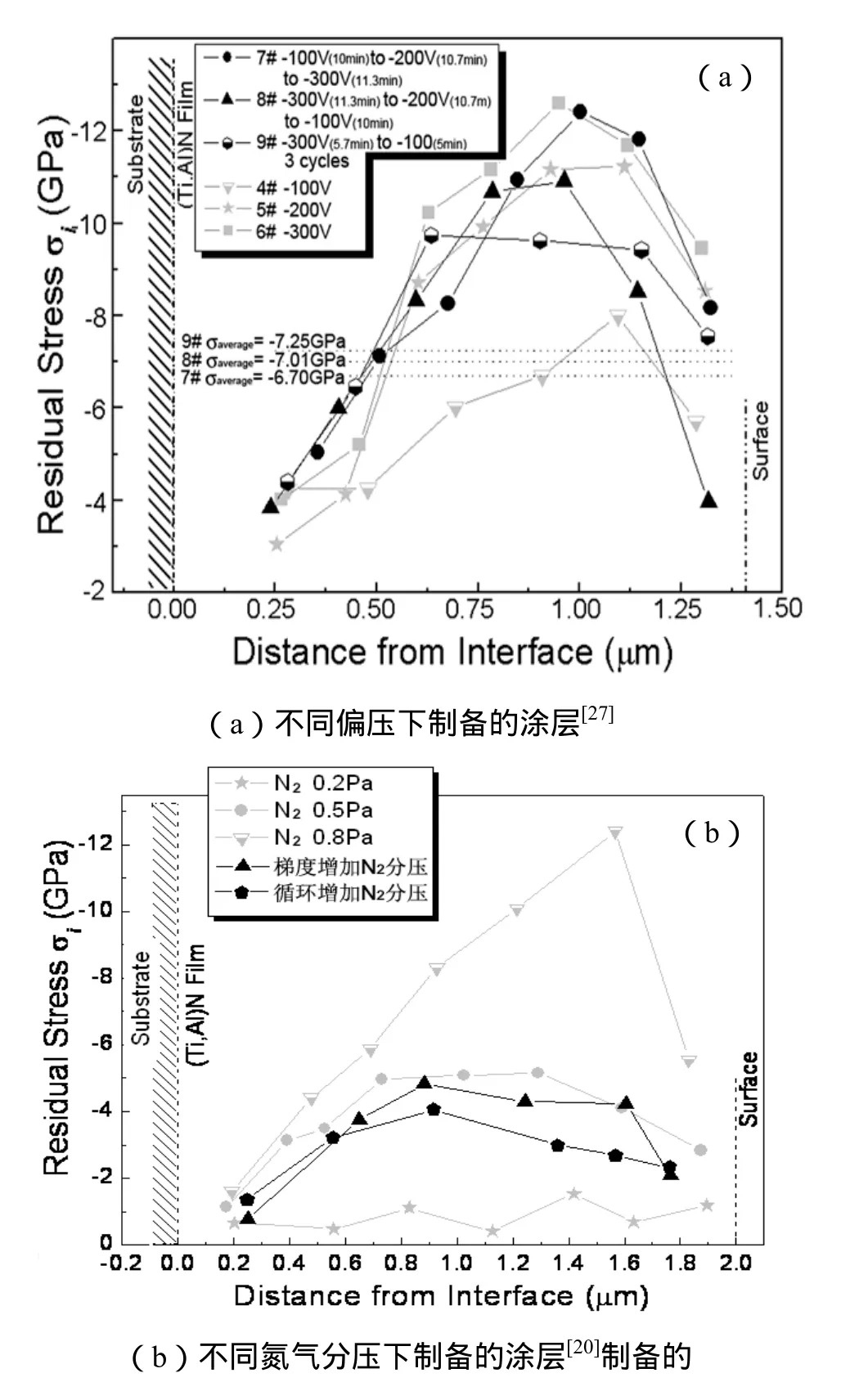

为了提高硬质薄膜的性能,许多研究者设法调节薄膜应力.杨英等[30]研究了(Ti,Al)N 薄膜退火前后的平均残余应力及其沿层深分布.(Ti,Al)N薄膜的平均残余应力随着退火温度的增加呈缓慢下降趋势,退火时薄膜残余应力在最初的 10~20 min内快速释放至饱和,此后应力基本不变.作者认为,平均残余应力下降主要原因是退火过程中的回复效应,并指出(Ti,Al)N薄膜的回复开始温度约为300°C.退火态和沉积态的(Ti,Al)N薄膜残余压应力沿层深分布均呈现“钟罩形”,但沉积态薄膜的应力分布形态较为陡峭,而退火态薄膜的应力分布相对平缓.作者指出,退火中薄膜应力的回复量与原应力值呈线性关系,沉积态薄膜的中部膜层残余应力较大,因此其应力回复量也最大,应力分布趋于均匀.采用真空退火的方法可有效地调节薄膜的残余应力及其分布形态,但调节幅度有限.

图4 (Ti,Al)N涂层的应力沿层深分布

大量的研究工作通过添加过渡层[32-34]或设计多层膜[35-37]来降低了氮化物硬质膜的残余应力,改善薄膜性能,取得了很好的效果.赵升升等人[20,27]提出在薄膜沉积过程中通过改变工艺参数来调整薄膜残余应力沿层深分布,取得了显著效果(见图4).沉积过程中改变偏压或N2分压,可制成近似于多层膜结构的(Ti,Al)N薄膜,有效降低膜层间残余应力,使薄膜应力沿层深分布更趋均匀.由于高应力的存在,大厚度硬质薄膜的制备十分困难.Huang等人[38]通过CrN/TiN多层膜结构制备了厚度达到10μm的硬质薄膜,而赵等人[20]设计的逐渐增加或循环改变N2分压工艺可制备力学性能良好,厚度达到130µm以上的(Ti,Al)N硬质膜.

3 结 语

氮化物硬质薄膜残余应力的研究表明,薄膜残余应力沿层深分布是很不均匀的,偏压及 N2分压工艺对其有显著影响,通过退火处理,添加过渡层,多层膜结构设计及特殊工艺可有效降低薄膜残余应力并调节其沿层深分布趋势.虽然这些工作中尝试了从薄膜生长结构来分析其应力形成机制,但由于缺乏系统性,尚无统一认识,主要原因是测试方法不够简单、精确,分析薄膜结构与成分对其应力形成的影响因素多而复杂.我们认为,以下几方面工作将成为下一步研究的重点:①改进薄膜应力测试技术,提高测试精度并提高方法的普适性;②系统的研究薄膜成分和微观结构对其应力分布的影响,进一步分析薄膜应力的形成机制;③建立薄膜应力与膜-基结合力,硬度,耐磨性等性能相互影响的数值联系;④通过设计薄膜微观结构和添加有益元素,改进薄膜力学性能.

[1] Mitterer C, Holler F, Reitberger D, et al. Industrial application of PACVD hard coatings[J]. Surf Coat Technol, 2003,163-164:716.

[2] Prengel H G, Jindal P C, Wendt K H, et al. A new class of high performance PVD coatings for carbide cutting tools[J]. Surf Coat Technol, 2001,139:25.

[3] Uhlmann E, Klein K. Stress design in hard coatings[J].Surf Coat Technol, 2000,131:448.

[4] GÖbel Th, Menzel S, Hecker M, et al. Stress measurements in thermal loaded (Ti,Al)N hard coatings [J]. Surf Coat Technol, 2001,142-144:861.

[5] 郑康培,刘平,李伟,等.AICrN硬质涂层材料的研究进展[J]. 材料导报,2010,24(9):44.

[6] 曹华伟,张程煜,乔生儒,等.物理气相沉积 TiAlN涂层的研究进展[J].材料导报,2011,25(11):25.

[7] PalDey S and Deevi S C. Single layer and multilayer wear resistant coatings of (Ti,Al)N: a Review[J]. Mater Sci Eng A, 2003,342:58.

[8] Paul H Mayrhofer, Christian Mitterer, Lars Hultman, et al.microstructural design of hard coatings[J]. Prog Mater Sci, 2006,51:1032.

[9] 唐武,徐可为,王平.Au/NiCr/Ta多层金属膜择优取向与残余应力的关系[J].金属学报,2002,38(9):932.

[10] Valvoda V, Kuzlel Jr R, Cern R, et al. Structural analysis of tin films by Seemann-Bohlin X-ray diffraction[J].Thin Solid Films, 1990,193-194:401.

[11] Xu K W and He J W. Microstrain-induced additional peak shift and method for determining macrostress in plasma-assisted CVD coatings[J]. Surf Coat Technol,1994,70:115.

[12] Stoney G G. The Tension of Metallic Films Deposited by Electrolysis[C]//Proceedings of the Royal Society of London, Series A., 1909,82:172.

[13] Genzel Ch and Reimers W. A Study of X-Ray Residual Stress Gradient Analysis in Thin Layers with Strong Fibre Texture[J]. Phys Stat Sol (A), 1998,166:751.

[14] Hirsch T andMayr P. Residual stresses and residual stress distributions in TiCN- and TiN-coated steels[J]. Surf Coat Technol, 1988,36:729.

[15] Rickerby D S, Jones A M and Bellamy B A. Internal stress in titanium nitride coatings: Modelling of complex stress systems[J]. Surf Coat Technol, 1988,36:661.

[16] Fillit R Y and Perry A J. Residual stress and X-ray elastic constants in highly textured physically vapor deposited coatings[J]. Surf Coat Technol, 1988,36:647.

[17] Greving D J, Rybicki E F and Shadley J R. Through-thickness residual stress evaluations for several industrial thermal spray coatings using a modified layer-removal method[J]. J Thermal Spray Technol,1994,3:379.

[18] Zhao S S, Du H, Hua W G, et al. The depth distribution of residual stresses in (Ti,Al)N films: measurement and analysis[J]. J Mater Res, 2007,22:2659.

[19] Marco Sebastiani, Christoph Eberl, Edoardo Bemporad,et al. Depth-resolved residual stress analysis of thin coatings by a new FIB–DIC Method[J]. Mater Sci Eng A, 2011,528:7901.

[20] 赵升升,程毓,常正凯,等.(Ti,Al)N涂层应力沿层深分布的调整及大厚度涂层的制备[J].金属学报,2012,48(3):277.

[21] 田民波,刘德令.薄膜科学与技术手册(上)[M]. 北京:机械工业出版社,1980.

[22] Janssen G, A.J. Dammers A J, Sivel V G M, et al.Tensile stress in hard metal films[J]. Appl Phys Lett,2003,83:3287.

[23] Gelfi M, Vecchia G M La, Lecis N, et al. Troglio,Relationship between through-thickness residual stress of CrN-PVD coatings and fatigue nucleation sites[J].Surf Coat Technol, 2005,192:263.

[24] Janssen G, Tichelaar F D, Visser C C G. Stress gradients in CrN coatings[J]. J Appl Phys, 2006,100:093512.

[25] Hirsch T and Mayr P. Residual stresses and residual stress distributions in TiCN- and TiN-coated steels[J].Surf Coat Technol, 1988,36:729.

[26] Tonshoff H K, Karpuschewski B, Mohlfeld A, et al.Influence of stress distribution on adhesion strength of sputtered hard coatings[J]. Thin Solid Films, 1998,332:146.

[27] Zhao S S, Yang Y, Li J B, et al. Effect of Deposition Processes on Residual Stress Profiles Along the Thickness in (Ti,Al)N films[J]. Surf Coat Technol,2008,202:5185.

[28] Ahlgren M and Blomqvist H. Influence of bias variation on residual stress and texture in TiAlN PVD coatings[J]. Surf Coat Technol, 2005,200:157.

[29] Wan X S, Zhao S S, Yang Y, et al. Effects of nitrogen pressure and pulse bias voltage on the properties of Cr–N coatings deposited by arc ion plating[J]. Surf Coat Technol, 2010,204:1800.

[30] Yang Y, Zhao S S, Gong J, et al., Effect of heat treatment on the microstructure and residual stresses in (Ti,Al)N films[J]. J Mater Sci Technol, 2011,27:385.

[31] Karlsson L, Hörling A, Johansson M P, et al., The influence of thermal annealing on residual stresses and mechanical properties of arc-evaporated TiCxN1-x (x=0,0.15 and 0.45) thin films[J]. Acta Mater, 2002,50:5103.

[32] Chen Y I, Duh J G. TiN coatings on mild steel substrates with electroless nickel as an interlayer[J]. Surf Coat Technol, 1991, 48: 163.

[33] Huang Jia-Hong, Ma Cheng-Hsin, and Chen Haydn.Effect of Ti interlayer on the residual stress and texture development of TiN thin films deposited by unbalanced magnetron sputtering[J]. Surf Coat Technol, 2006,201:3199.

[34] Sheng Han, Hong-Ying Chen, Zue-Chin Chang, et al.Effect of metal vapor vacuum arc Cr-implanted interlayers on the microstructure of CrN film on silicon[J].Thin Solid Films, 2003,436:238.

[35] Larsson M, Bromark M, Hedengvist P, et al. Deposition and mechanical properties of multilayered PVD Ti-TiN coatings[J]. Surf Coat Technol, 1995,76-77:202.

[36] Mendibide C, Steyer P, Esnouf C, et al. X-ray diffraction analysis of the residual stress state in PVD TiN/CrN multilayer coatings deposited on tool steel[J]. Surf Coat Technol, 2005,200:165.

[37] Vogli E, Tillmann W, Selvadurai-Lassl U, et al. Influence of Ti/TiAlN-multilayer designs on their residual stresses and mechanical properties[J]. Appl Surf Sci, 2011,257(20):8550.

[38] Huang M D, Liu Y, Meng FY, et al. Thick CrN/TiN multilayers deposited by arc ion plating[J]. Vacuum,2013,89:101.