Cr12MoV钢电火花沉积工艺研究

郭晓霞

(深圳职业技术学院 机电工程学院,广东 深圳 518055)

表面强化是提高零件表面性能的重要方法之一,如,碳素工具钢或低合金工具钢经表面强化后,可达到或超过高合金材料的性能指标.表面强化的方法有多种,在生产中常用的有热喷涂和电镀.热喷涂时,材料与基体的结合以机械结合为主.电镀应用中典型的有电镀铬,尽管该工艺非常经济,但由于环境污染的问题,其应用受到限制.最近几年,一种新的灵活的、抗破坏性强的电火花沉积工艺不断受到人们的重视.电火花沉积工艺能真正实现涂层与基体的冶金结合,同时还可以使基体的温度保持在室温,这既可以防止基体金属热变形,也防止已经过热处理的金属基体发生冶金变化.电火花沉积可以在多种工程零件表面涂敷以产生涂层,几乎任何导电的有一定熔点的金属陶瓷或金属电极,都可以涂敷到基体表面,并与电极有相同的材料特性,另外,电火花沉积还可以用于零件的修复,尤其是对于修复那些生产周期长或不再生产的零件是非常有效的.目前,电火花沉积技术已经成功地应用于零件的修复,国内外学者对该技术的机理、设备、工艺参数、沉积材料等做了大量的研究[1-9].

本文以Cr12MoV为基体材料,研究电火花沉积层的工艺,以及影响沉积层质量的因素.

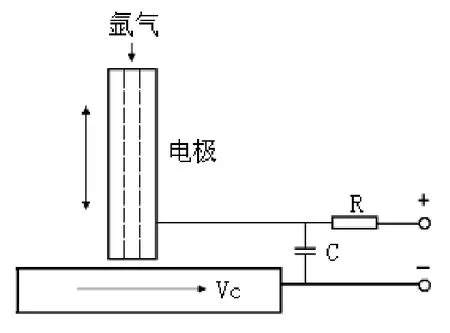

1 电火花沉积原理

电火花沉积是一种微弧焊接工艺,可以沉积合金或金属陶瓷到任何导电的材料上.

电火花沉积设备示意图如图1所示.在电火花沉积时,电源向电容器充电,电极高速旋转,电极向工件运动且接近工件,其间空气电离,形成放电通道,在放电微小区域内形成8000~25000℃的高温,使电极材料熔化并以等离子状态沉积到工件表面,同时放电区域的材料也熔化,且向四周溅射,此时,电极继续向下运动,使电极和工件上熔化了的材料挤压在一起,由于空气介质和金属工件基体的冷却作用,熔融的材料被迅速冷却而凝固,成为工件表面上的沉积点.当电极离开工件,放电过程结束,电源重新对电容器放电,这就是电火花沉积设备的一次充放电的过程.重复这个充放电过程并移动电极的位置,沉积点就相互重叠和融合,在工件表面形成一层沉积层[2].

图1 电火花沉积设备示意图

2 试验材料及设备

实验材料为Cr12MoV,又称SKD11,是广泛使用的模具钢材料,且是冷、热作蒹用模具钢.Cr12MoV有高的淬透性,热处理后有高的硬度、耐磨性和抗压特性,常用来制造大截面、重负荷、形状复杂的冲裁模.这类模具的失效形式主要有刃口部位的磨损和崩裂.

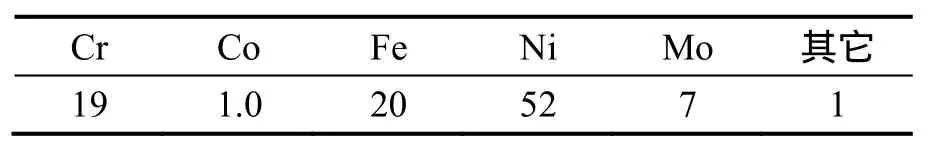

电极为圆柱形,直径为2.4 mm,其成分见表1.

表1 电极的成分(质量分数,%)

试验设备为放电式修复机Microdepo150.ESD设备包括2部分:电容器放电的脉冲电源和装有可接地电缆的焊枪.沉积时,电极安装在焊枪上,如图2所示.

图2 电火花沉积

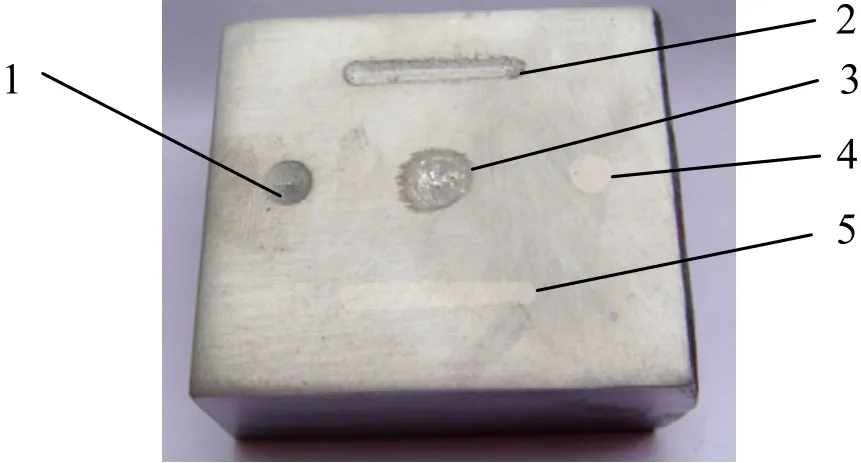

3 测试缺陷准备及修复

电火花沉积工艺可以用于对模具表面的缺陷进行修复.模具在使用过程中常出现的缺陷包括磨损(或划痕)缺陷和腐蚀点.为了证明工艺的修复能力,必须定义一定的用于测试的缺陷.根据常见缺陷的形状,定义了下述2种形式的缺陷.

图3 测试件

试件的规格(长宽高):35 mm×30 mm×12mm.类型1缺陷是点缺陷,是用f12球头刀加工出来的,见图3的部位1,缺陷1设计的目的主要测试零件腐蚀点的修复.类型2缺陷是长条型的槽,用f12mm球头刀加工,槽长15mm,深0.15mm,见图3的部位2,缺陷2设计的目的主要测试一些划痕类的磨损缺陷.

由于模具在使用过程中表面有油污或或氧化物,所以在对模具修复前必须对试样表面进行预处理.先用细锉轻轻锉去试样表面的氧化皮,再用砂纸砂磨试样表面,使试样沉积表面露出干净的金属,最后用丙酮清洗试样和电极表面的油脂.然后把被沉积的工件装夹在虎口钳上,手持装有电极的焊枪在工件表面进行沉积修复.在修复时,涂层的修复厚度大约比缺陷深度大0.1mm,修复完后再打磨平.图3中的部位3是沉积后未打磨的表面状态,4和5部位分别为2种缺陷修复并打磨后的表面状态.

4 影响沉积层质量的因素

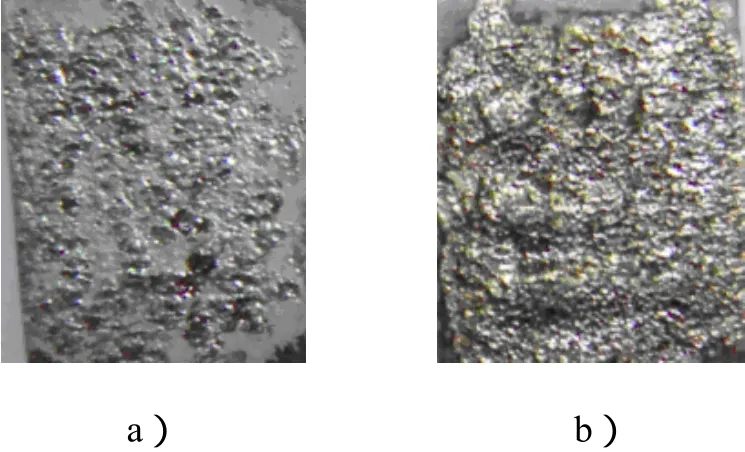

电火花沉积时熔融的电极材料以冶金方式与基体材料结合.电火花沉积表面的形貌是由无数密集的沉积点和放电凹坑所构成,宏观呈银灰色的桔皮状,如图4a所示.沉积层的质量直接影响着涂层或修复部位的性能.

4.1 保护气(氩气)

在无氩气保护的状态下沉积时,沉积表面发黑,沉积时电极发红,沉积后电极表面有一层蓝色的氧化膜,且沉积层表面粗糙,如图4b所示,显示无氩气保护的状态下沉积层中有明显的层间疏松、未熔合的缺陷和孔洞.

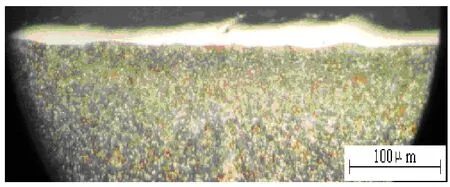

在氩气的保护下沉积时,在沉积过程中,沉积表面的氧化现象受到抑制,且熔融的电极材料以等离子状态喷射到工件表面,这样沉积层的表面粗糙度值大大减小.在沉积过程中,氩气一方面对电极起冷却作用,同时隔离空气阻止金属发生氧化.图5是在氩气保护下涂层区域横截面的照片,修复区域的致密性明显提高.由此可见,合理调整氩气的流量可以降低沉积层的氧化,减少沉积层的裂纹和孔洞.

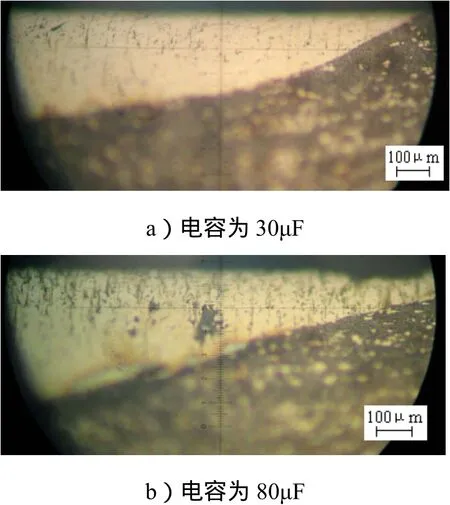

4.2 电容

由图6可以看出,电容的大小与工件与电极之间放电能量的大小有直接关系.随着电容的增大,单位时间内沉积放电的能量增加,那么一次转移的电极材料体积增大,沉积的凸起部位更高,从而造成表面粗糙值变大.同时,随着放电能量的增大,放电时可以明显地看到火花,有更多的火星向外喷射.由图6b可看出,随着电容的增大,沉积层中出现未熔合的孔洞,致密性大大降低.

图4 沉积层的表面形态

图5 沉积时氩气保护的沉积层

图6 不同电容时沉积层的金相照片

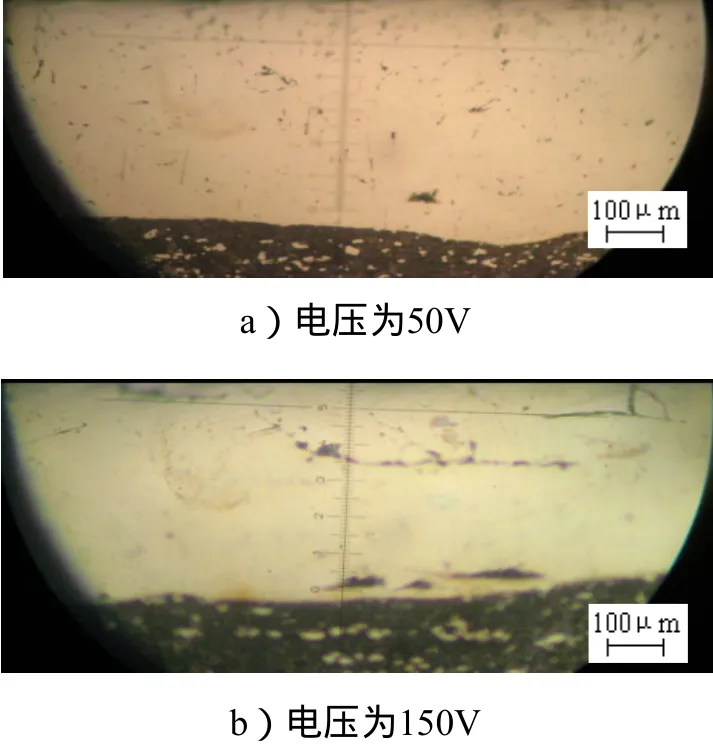

4.3 电压

由图7可以看出,随着电压的增大,沉积表面变得粗糙,放电时可以明显地看到火花,有更多的火星向外喷射.当电压达到150V时,电极呈胭红色,且在冷却后,电极表面有一层氧化膜.电压为50V时,沉积层比较致密,没有明显的孔洞;当电压升为150V时,沉积中有明显的孔洞和未融合层.

通过上述试验比较得出,在工件和电极相同的条件下,减小电容、电压,同时在沉积时增加保护气,可以得到质量较高的沉积层,但沉积效率会降低.通常,在沉积修复时,要综合考虑沉积效率和沉积层的致密性.通过大量试验,下述沉积方法可以提高沉积层的致密性和连续性,提高沉积层的性能.

1)打底.选用高频率低电压(800 Hz,50V),氩气的流量约为 3L/min.在每沉积一层后,轻敲,并用细砂纸打磨,以去除表面氧化薄层和微观环境下的裂纹和气孔,然后用滴耳球吹去粉末.这样重复 5~10层.且要确保每次堆积的痕迹与上次痕迹充分交融,不要出现较高的凸点和凹坑.

2)修复.选用中等频率、电压(400 Hz,100V),能量大小调整以电极不发红为准.每沉积一层(约5~10道)后,轻敲,并用、细砂纸打磨,再用滴耳球吹去打磨产生的碎屑.沉积到低于基准面10~20道即可.

3)盖面.选用高频率低电压(800 Hz, 50V).盖面层沉积到超出实际使用高度 5~10道,然后用砂纸打磨平.

图7 不同电压时沉积层的金相照片

[1] 郭晓霞.电火花表面沉积技术[J].深圳职业技术学院学报,2008,7(1):17-21.

[2] 王建升.电火花沉积及合金化[D].昆明理工大学,2004.

[3] Wang R. Interface behavior study of WC92-CO8 coating produced by electrospark deposition[J].Applied Surface Science, 2005,240:42-47.

[4] BY S K TANG. Materials Transfer in Electro-SparkDeposition of TiCp/Ni metal-Matrix Composite Coating on Cu Substrate[J].Welding Journal, 2010,89:172-180.

[5] BY J. Gould. Application of Electro-Spark Deposition as a Joining Technology[J].Welding Journal, 2011,90:191-197.

[6] TUŠEK J. Electrospark deposition for die repair[J].Metalurgija, 2012,51(1):17-20.

[7] Norbert Radek. The influence of laser treatment on the microstructure and properties of the tungsten carbide electro-sparke coatings[J].Advances in Manufacturing Science and Technology, 2011,35(2):59-69.

[8] 胡隆.718钢电火花沉积Ni-Cr合金涂层的组织特征及性能[J].表面技术,2011,40(3):5-7.

[9] 张平.便携式电火花沉积镍基合金工艺[J].焊接学报,2011,32(4):33-36.